التكامل السلس لتكنولوجيا فرز الزجاج الحديثة

التكامل بين نظام فرز الزجاج في خطوط الإنتاج الحالية يمثل تقدماً كبيراً في عمليات تصنيع الزجاج وإعادة تدويره. وتستخدم هذه الأنظمة المتطورة تقنيات حديثة لتبسيط عملية الفرز، وتحسين التحكم في الجودة، وتحقيق أقصى كفاءة تشغيلية. إن فهم كيفية عمل هذه الأنظمة بالانسجام مع معدات معالجة الزجاج الأخرى أمر بالغ الأهمية لمديري المرافق والمتخصصين التشغيليين الذين يسعون إلى تحسين قدراتهم الإنتاجية.

أحدثت أنظمة فرز الزجاج الحديثة ثورة في الطريقة التي تتعامل بها المنشآت مع مختلف أنواع مواد الزجاج. من معالجة الخردة الزجاجية (Cullet) وحتى الفحص النهائي للجودة، تُعد هذه الأنظمة العمود الفقري لعمليات التعامل مع الزجاج بكفاءة. إن قدرتها على الاتصال بسلاسة مع البنية التحتية الحالية مع توفير إمكانيات فرز دقيقة يجعلها أصلًا لا يُقدّر بثمن في أي منشأة لمعالجة الزجاج.

المكونات الأساسية لمعالجة الزجاج المتكاملة

معالجة المواد وأنظمة النقل

يبدأ أساس دمج أي نظام ناجح لفرز الزجاج بالمعدات القوية الخاصة بالتعامل مع المواد. صُممت أنظمة النقل المتخصصة لنقل مواد الزجاج بكفاءة مع تقليل الكسر والتلوث إلى الحد الأدنى. ويجب معايرة هذه الأنظمة بعناية للحفاظ على معدلات تدفق ثابتة ومنع حدوث اختناقات في خط الإنتاج.

تتميز أنظمة النقل المتقدمة بوجود ضوابط قابلة للتعديل في السرعة، وأدلة واقية، ونقاط نقل استراتيجية تضمن حركة سلسة للمواد بين مراحل المعالجة المختلفة. يتطلب دمج هذه المكونات هندسة دقيقة للحفاظ على الأداء الأمثل مع حماية سلامة مواد الزجاج التي يتم معالجتها.

تكنولوجيا الاستشعار والكشف

في صميم أنظمة فرز الزجاج الحديثة تكمن تقنية استشعار متطورة. تعمل أنواع متعددة من أجهزة الاستشعار بالتعاون لتحديد خصائص مختلفة للزجاج، بما في ذلك اللون، والمعتم، والتركيب الكيميائي. ويجب وضع هذه المستشعرات بشكل استراتيجي ومعايرتها بدقة للعمل بكفاءة مع المكونات الحالية لخط الإنتاج.

يتطلب دمج أنظمة الاستشعار مراعاة دقيقة للعوامل البيئية، مثل ظروف الإضاءة ودرجة الحرارة المحيطة، والتي يمكن أن تؤثر على دقة الكشف. يتم تغذية البيانات التي تجمعها هذه المستشعرات مباشرة إلى نظام التحكم المركزي، مما يمكّن من إجراء تعديلات فورية وتدابير للتحكم في الجودة.

دمج البرامج وأنظمة التحكم

وحدات المعالجة المركزية

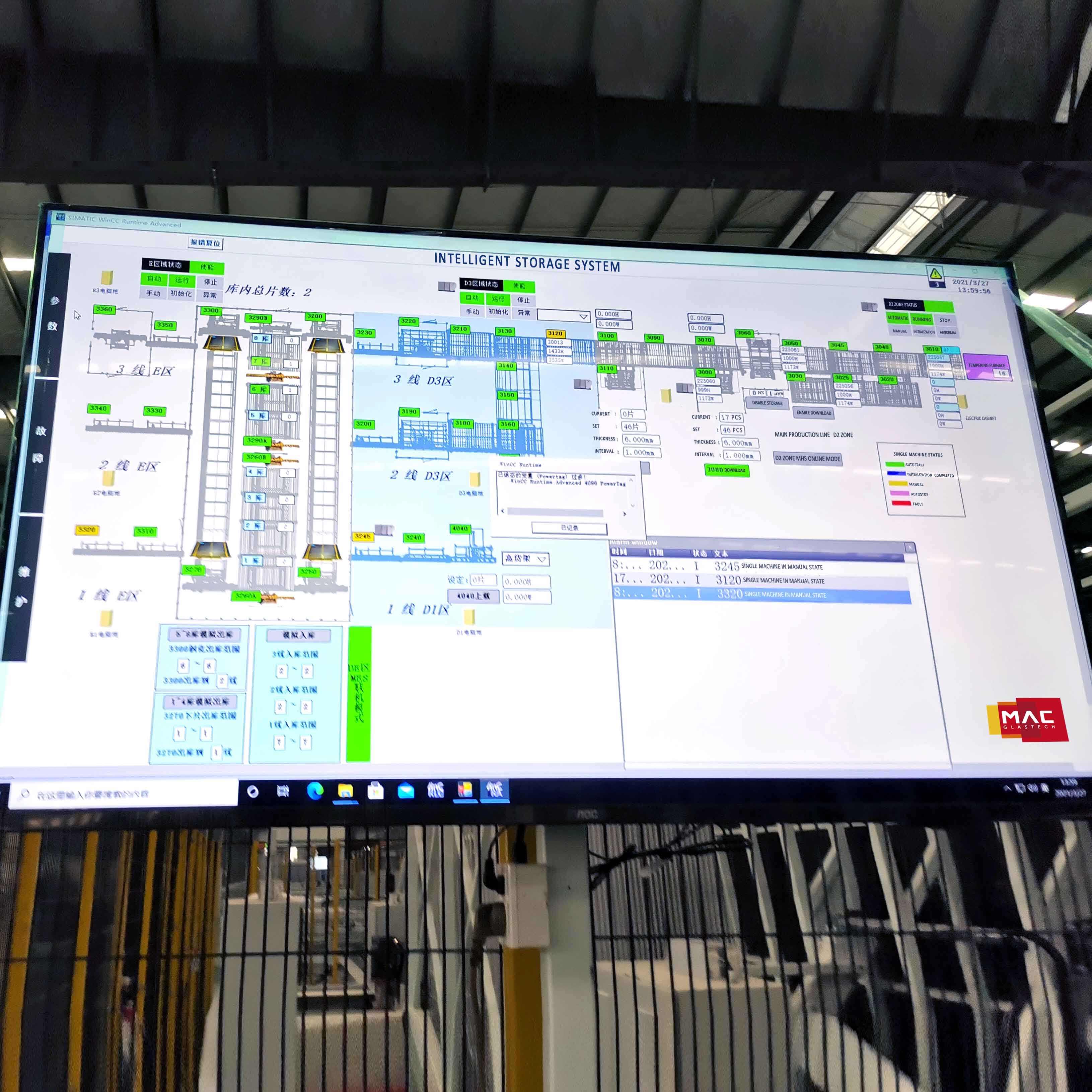

يتطلب دمج نظام فرز الزجاج برمجيات متطورة قادرة على التواصل بشكل فعال مع الأنظمة الآلية الأخرى في المنشأة. تقوم وحدات المعالجة المركزية بتنسيق المكونات المختلفة، بدءًا من الكشف الأولي وصولاً إلى إجراءات الفرز النهائية، مما يضمن تشغيلًا سلسًا عبر خط الإنتاج بأكمله.

تتميز أنظمة التحكم الحديثة بخوارزميات متقدمة يمكنها التكيف مع متطلبات الإنتاج المتغيرة والحفاظ على كفاءة الفرز المثلى. ويجب تهيئة هذه الأنظمة بعناية للعمل ضمن البنية التحتية للشبكة في المنشأة الحالية، مع الحفاظ على السرعة المعالجة الضرورية للعمليات الفورية.

إدارة البيانات وتحليلها

يشمل الدمج الفعّال إمكانيات قوية لإدارة البيانات تتتبّع وتحلّل مقاييس أداء النظام. وهذه المعلومات ضرورية لتحسين العمليات والحفاظ على معايير الجودة عبر خط معالجة الزجاج بالكامل.

يجب أن تكون منصة التحليلات قادرة على إنشاء تقارير مفصلة حول دقة الفرز، ومعدلات الإنتاج، وكفاءة النظام. وتساعد هذه البيانات مديري المنشآت على اتخاذ قرارات مستنيرة بشأن جداول الصيانة وتحسين العمليات.

التكامل المادي وتحسين المساحة

تخطيط وتصميم المخطط

يتطلب الدمج الناجح لنظام فرز الزجاج مراعاة دقيقة لمتطلبات المساحة والتخطيط الحالي للمنشأة. يجب ترتيب النظام بحيث يُحسّن تدفق المواد ويقلل في الوقت نفسه الحاجة إلى تعديلات واسعة النطاق على المعدات الحالية.

يجب على مخططي المنشآت أخذ نقاط الوصول للصيانة، ومحطات المشغلين، والمسافات الآمنة بعين الاعتبار عند تحديد الموقع الأمثل لمعدات الفرز. وغالبًا ما يتضمن ذلك إنشاء نماذج ثلاثية الأبعاد ومحاكاة التدفق لضمان الاستخدام الأكثر كفاءة للمساحة المتاحة.

متطلبات البنية التحتية

يتطلب الدمج المادي لأنظمة الفرز دعماً بنية تحتية مناسبة، تشمل الأنظمة الكهربائية، وتدفق الهواء المضغوط، والتوصيل الشبكي. يجب أن يتم تصميم هذه الأنظمة الداعمة لتلبية متطلبات التشغيل القصوى مع الحفاظ في الوقت نفسه على الموثوقية والكفاءة.

يجب الانتباه بعناية إلى ضوابط البيئة، بما في ذلك إدارة الغبار وتنظيم درجة الحرارة، لضمان الأداء الأمثل لمعدات الفرز الحساسة. كما يجب أن تكون البنية التحتية قابلة للتوسع لتلبية احتياجات التوسيع أو الترقيات المستقبلية.

المواءمة التشغيلية

تنسيق خط الإنتاج

يتطلب الدمج الناجح تنسيقًا دقيقًا بين نظام فرز الزجاج ومكونات خط الإنتاج الأخرى. ويشمل ذلك مزامنة سرعات الناقلات، ونقاط النقل، وعمليات الفرز للحفاظ على تدفق المواد المستمر في جميع أنحاء المنشأة.

يجب تدريب المشغلين على مراقبة وتعديل معايير النظام للحفاظ على الأداء الأمثل لجميع المكونات المتكاملة. ويشمل ذلك فهم كيفية تأثير التغيرات في منطقة واحدة من الخط على كفاءة النظام بشكل عام.

تكامل ضبط الجودة

يجب أن يعمل نظام فرز الزجاج بالتنسيق مع إجراءات مراقبة الجودة الحالية لضمان معايير منتجات متسقة. ويشمل ذلك تنسيق نقاط الفحص، وتنفيذ حلقات التغذية الراجعة، والحفاظ على توثيق مناسب لمقاييس الجودة.

غالبًا ما يتطلب دمج أنظمة مراقبة الجودة إنشاء إجراءات وبروتوكولات جديدة تستفيد من القدرات المتقدمة لمعدات الفرز الحديثة مع الالتزام بمعايير الصناعة.

الأسئلة الشائعة

ما هي متطلبات الطاقة اللازمة لدمج نظام فرز الزجاج؟

تختلف متطلبات الطاقة حسب حجم النظام وقدراته، ولكنها تتراوح عادةً بين 40-100 كيلوواط للتركيبات متوسطة الحجم. يجب على المنشآت التأكد من أن بنيتها التحتية الكهربائية قادرة على دعم كل من الحمل الأساسي وأقصى احتياجات النظام المتكامل، بما في ذلك المعدات المساعدة مثل أنظمة الهواء المضغوط ووحدات التبريد.

كم يستغرق عادةً من الوقت لإتمام دمج نظام فرز الزجاج بالكامل؟

تستغرق عملية الدمج عادةً ما بين 4 إلى 8 أسابيع، حسب تعقيد خط الإنتاج الحالي ونطاق التركيب. يشمل هذا الجدول الزمني التركيب المادي ومعايرة النظام والاختبار وتدريب المشغلين. يمكن للتخطيط والإعداد السليمين أن يساعدا في تقليل الاضطرابات على العمليات الجارية.

ما هي اعتبارات الصيانة التي ينبغي معالجتها أثناء الدمج؟

يجب أن يراعي تخطيط الدمج إمكانية الوصول للصيانة الدورية، ومخزون قطع الغيار، وبرامج الصيانة الوقائية. ويشمل ذلك وضع إجراءات واضحة لكل من الصيانة الروتينية والإصلاحات الطارئة، لضمان إمكانية أداء أنشطة الصيانة دون التأثير الكبير على عمليات خط الإنتاج الأخرى.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ