Безпроблемна интеграция на съвременни технологии за сортиране на стъкло

Интеграцията на система за сортиране на стъкло в съществуващи производствени линии представлява значителен напредък в производството и рециклирането на стъкло. Тези сложни системи използват утвърдена технология, за да оптимизират процеса на сортиране, подобрят контрола на качеството и максимизират операционната ефективност. Разбирането как тези системи работят в хармония с друго оборудване за обработка на стъкло е от съществено значение за мениджъри на обекти и операционни специалисти, които целят оптимизация на своите производствени възможности.

Съвременните системи за сортиране на стъкло революционизираха начина, по който обектите обработват различни видове стъклени материали. От преработка на стъклен боклук до окончателна проверка на качеството, тези системи служат като основа за ефективната обработка на стъкло. Тяхната способност да се свързват безпроблемно със съществуващата инфраструктура, като осигуряват прецизни възможности за сортиране, ги прави незаменим актив във всяко предприятие за обработка на стъкло.

Основни компоненти на интегрираната обработка на стъкло

Обработка на материали и транспортни системи

Основата на всяка успешна интеграция на система за сортиране на стъкло започва с надеждно оборудване за обработване на материали. Специализираните транспортни системи са проектирани да преместват стъклените материали ефективно, като минимизират счупванията и замърсяванията. Тези системи трябва да бъдат внимателно калибрирани, за да осигурят постоянни скорости на потока и да предотвратяват задръствания в производствената линия.

Напредналите транспортни системи разполагат с регулируеми контроли на скоростта, защитни ръководства и стратегически точки за прехвърляне, които гарантират гладко движение на материала между различните етапи на обработка. Интегрирането на тези компоненти изисква прецизна инженерна работа, за да се осигури оптимална производителност и да се запази цялостта на обработваните стъклени материали.

Сензори и технологии за откриване

В сърцето на модерните системи за сортиране на стъкло стои сложна сензорна технология. Множество типове сензори работят в съчетание, за да идентифицират различни характеристики на стъклото, включително цвят, непрозрачност и химичен състав. Тези сензори трябва да бъдат стратегически разположени и калибрирани, за да работят ефективно със съществуващите компоненти на производствената линия.

Интегрирането на сензорни системи изисква внимателно отчитане на околните фактори, като осветление и амбиентна температура, които могат да повлияят върху точността на детекцията. Данните, събрани от тези сензори, постъпват директно в централната система за управление, позволявайки корекции в реално време и мерки за контрол на качеството.

Интеграция на софтуер и системи за управление

Централни процесорни единици

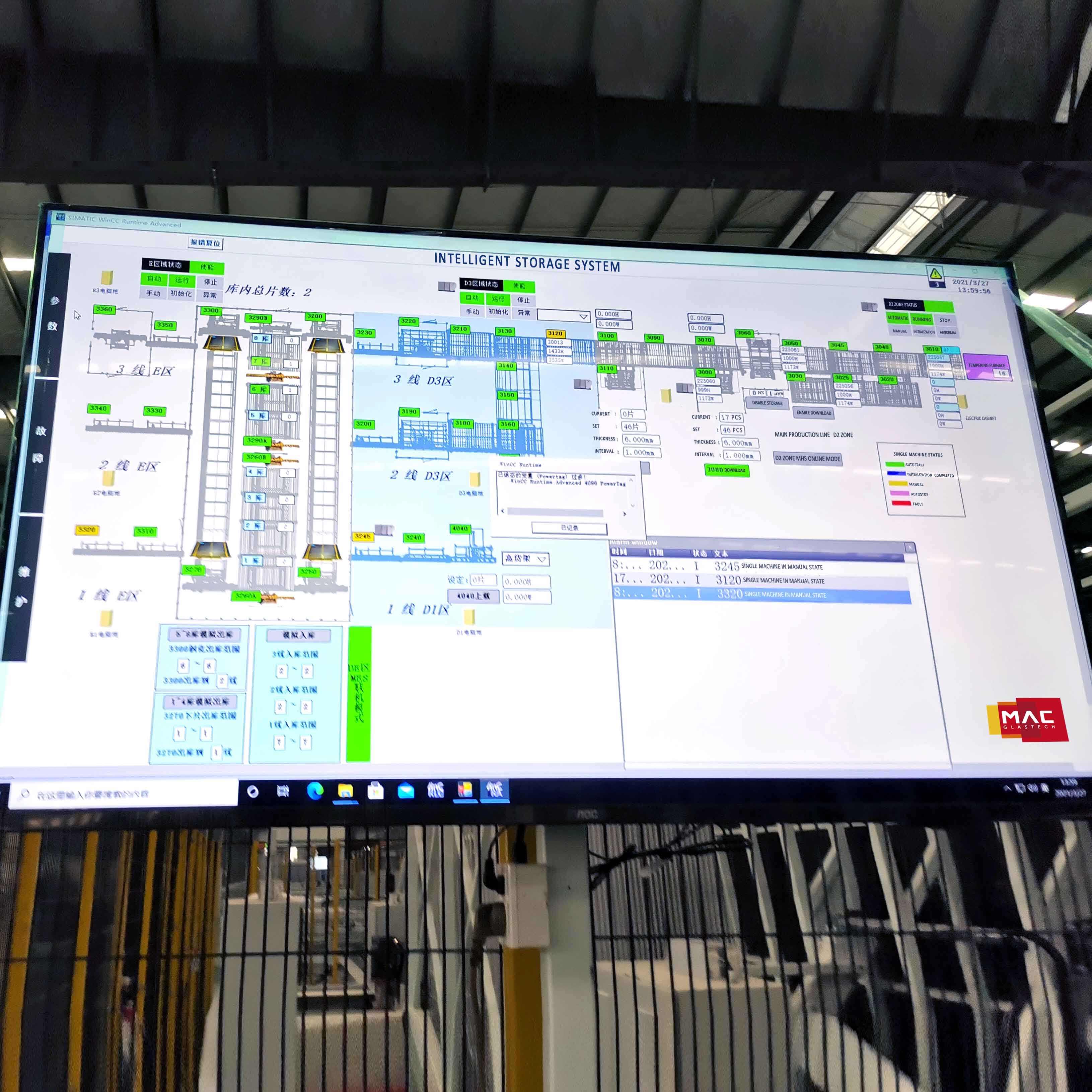

Интегрирането на система за сортиране на стъкло изисква сложен софтуер, който може ефективно да комуникира с други автоматизирани системи в обекта. Централните процесорни единици координират различните компоненти – от първоначалното засичане до крайните действия по сортиране, осигурявайки плавна работа на цялата производствена линия.

Съвременните системи за управление разполагат с напреднали алгоритми, които могат да се адаптират към променящите се производствени изисквания и да поддържат оптимална ефективност на сортирането. Тези системи трябва внимателно да бъдат конфигурирани, за да работят в рамките на съществуващата мрежова инфраструктура на обекта, като същевременно запазват необходимата скорост на обработка за операции в реално време.

Управление и анализ на данни

Ефективната интеграция включва надеждни възможности за управление на данни, които следят и анализират показатели за производителността на системата. Тази информация е от решаващо значение за оптимизиране на операциите и поддържане на стандартите за качество в цялата линия за обработка на стъкло.

Аналитичната платформа трябва да може да генерира подробни отчети за точността на сортирането, скоростите на преработка и ефективността на системата. Тези данни помагат на мениджърите на обекта да вземат обосновани решения относно графиките за поддръжка и подобрения в процеса.

Физическа интеграция и оптимизация на пространството

Планиране и проектиране на компоновката

Успешната интеграция на система за сортиране на стъкло изисква внимателно вземане предвид на пространствените изисквания и съществуващата компоновка на обекта. Системата трябва да бъде разположена така, че да оптимизира потока на материали, като същевременно се минимизира нуждата от обширни модификации на съществуващото оборудване.

Планиращите специалисти за обекта трябва да отчитат точките за достъп при поддръжка, операторските станции и безопасни разстояния при определяне на оптималното разположение на сортиращото оборудване. Това често включва създаване на детайли 3D модели и симулации на потоци, за да се осигури най-ефективното използване на наличното пространство.

Изисквания за инфраструктура

Физическата интеграция на системите за сортиране изисква подходяща поддръжка на инфраструктурата, включително електрически системи, доставка на компресиран въздух и мрежова свързаност. Тези поддържащи системи трябва да бъдат проектирани така, че да поемат пикови операционни натоварвания, като в същото време осигуряват надеждност и ефективност.

Необходимо е внимателно да се следят контролът на околната среда, включително управлението на праха и регулирането на температурата, за да се гарантира оптималното функциониране на чувствителното сортиращо оборудване. Инфраструктурата трябва също да бъде мащабируема, за да може да поеме бъдещо разширяване или модернизации.

Оперативна синхронизация

Координация на производствената линия

Успешната интеграция изисква прецизна координация между системата за сортиране на стъкло и другите компоненти на производствената линия. Това включва синхронизиране на скоростите на транспортьорите, точките на прехвърляне и сортиращите операции, за да се осигури непрекъснат поток на материала в целия обект.

Операторите трябва да бъдат обучени да наблюдават и настройват системните параметри, за да осигурят оптимална производителност на всички интегрирани компоненти. Това включва разбиране на това как промените в една част на линията могат да повлияят на общата ефективност на системата.

Интеграция на Контрол на Качеството

Системата за сортиране на стъкло трябва да работи в съгласуваност със съществуващите мерки за контрол на качеството, за да се гарантират постоянни стандарти за продуктите. Това включва координиране на точките за инспекция, внедряване на обратни връзки и поддържане на правилна документация за метриките за качество.

Интегрирането на системи за контрол на качеството често изисква установяване на нови процедури и протоколи, които използват напредналите възможности на съвременното сортиращо оборудване, като същевременно се осигурява спазване на отрасловите стандарти.

Често задавани въпроси

Какви са изискванията за електрозахранване при интегриране на система за сортиране на стъкло?

Изискванията за мощност варирали в зависимост от размера и възможностите на системата, но обикновено са в диапазона 40–100 kW за инсталации от среден размер. Обектите трябва да гарантират, че тяхната електрическа инфраструктура може да поддържа както основното натоварване, така и пиковите изисквания на интегрираната система, включително спомагателни уреди като компресорни системи и охлаждащи агрегати.

Колко време обикновено отнема напълно интегрирането на система за сортиране на стъкло?

Процесът на интегриране обикновено отнема между 4 и 8 седмици, в зависимост от сложността на съществуващата производствена линия и обхвата на инсталацията. Този график включва физическа инсталация, калибриране на системата, тестване и обучение на операторите. Правилното планиране и подготовка могат да помогнат за минимизиране на смущенията в текущите операции.

Какви аспекти на поддръжката трябва да се имат предвид по време на интеграцията?

Планирането на интеграцията трябва да отчита достъпа за редовно поддържане, наличността на резервни части и графиките за превантивно поддържане. Това включва установяване на ясни процедури както за рутинно поддържане, така и за аварийни ремонти, като се гарантира извършването на дейности по поддържане без значително влияние върху други операции в производствената линия.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ