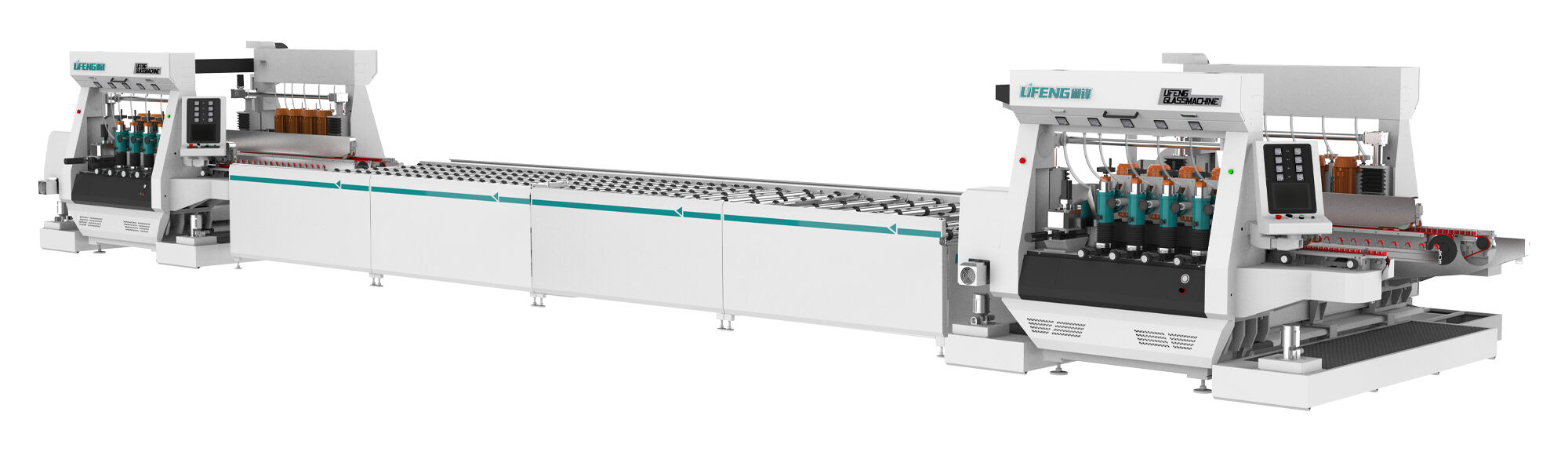

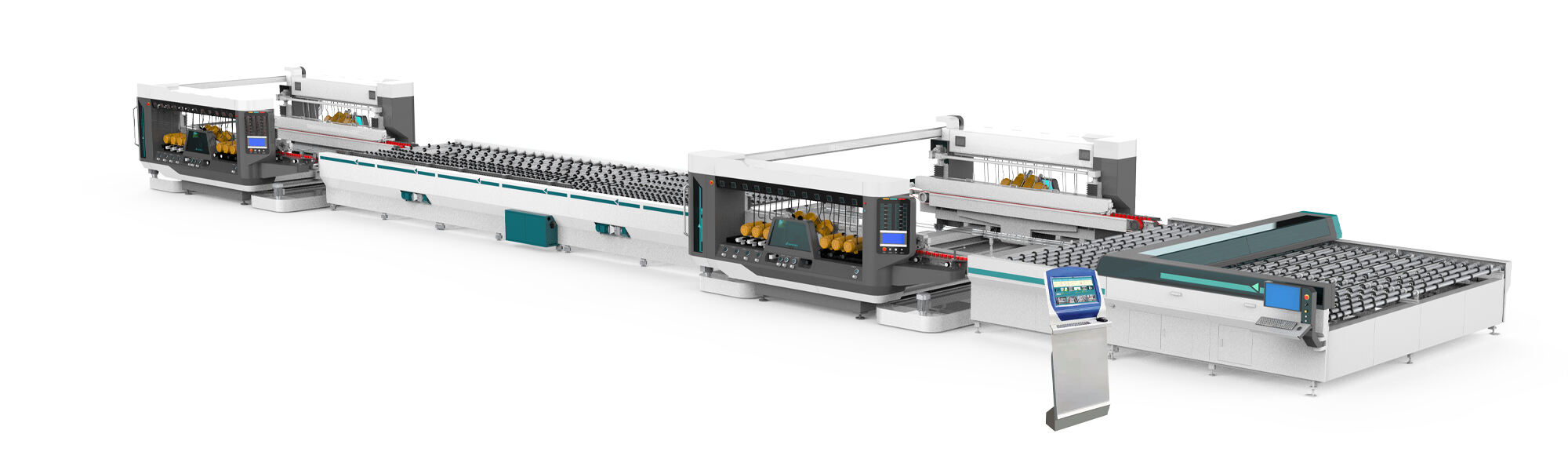

Двойните ръбозаравняващи машини са задължително оборудване в стъклопреработващите цехове и отговарят за прецизни операции по шлифоване и полирване на ръбовете. Тези сложни машини могат да срещнат различни експлоатационни предизвикателства, които влияят върху производителността и качеството на продукта. Познаването на правилните методи за диагностика и отстраняване на неизправности осигурява оптимална производителност и минимизира скъпоструващите прекъсвания. Производствените цехове силно разчитат на тези машини, за да поддържат постоянни стандарти за качество на стъклените ръбове и да изпълняват производствените графици. Когато възникнат проблеми, бързото им идентифициране и решаване е от съществено значение за запазване на експлоатационната ефективност.

Разбиране на основите на работата на двойни ръбозаравняващи машини

Основни компоненти и техните функции

Основата на ефективното отстраняване на неизправности започва с пълно познаване на компонентите на двойния ръбов обработващ стан. Тези машини включват множество шлифовъчни станции, като всяка служи за конкретна цел в последователността на обработка на ръба. Станциите за грубо шлифоване премахват материала бързо, докато следващите станции постепенно изглаждат ръба, за да се постигне желаната гладкост и размерна точност. Системите за циркулация на вода осигуряват задължително охлаждане и отстраняване на отпадъците по време на целия процес. Разбирането как тези компоненти взаимодействат помага на операторите да идентифицират потенциални точки на повреда и да прилагат превантивни мерки.

Конвейерните системи транспортират стъклените панели през последователността на обработка с контролирани скорости. Опъването на ремъка, подравняването и състоянието на повърхността влияят пряко върху точността на позициониране на стъклото и качеството на обработка. Задвижващите двигатели трябва да поддържат постоянна скорост във всички станции, за да осигурят еднакви характеристики на ръбовете. Системите за налягане прилагат контролирана сила, за да задържат стъклените панели към шлифовъчните дискове, което изисква прецизно калибриране, за да се предотвратят повреди, като същевременно се осигури адекватно отстраняване на материала. Всеки компонент допринася за цялостната производителност на системата и изисква редовно наблюдение.

Работни параметри и контрол на качеството

Оптималната производителност на двойния фаскосвал зависи от поддържането на правилните работни параметри по време на целия процес на шлифоване. Скоростите на подаване трябва да се настройват в зависимост от дебелината, вида на стъклото и желаното качество на ръба. Твърде високи скорости могат да причинят отчупвания или неравномерно шлифоване, докато недостатъчните скорости намаляват производителността и могат да доведат до повишаване на температурата. Скоростта на водния поток изисква внимателно балансиране, за да осигури адекватно охлаждане, без да пречи на процеса на шлифоване. Проследяването на температурата помага да се предотврати топлинното напрежение, което може да доведе до счупване на стъклото или лошо качество на ръба.

Състоянието на шлифовъчното колело значително влияе върху резултатите от обработката и надеждността на машината. Интервалите за поддръжка на колелата трябва да се определят въз основа на типа стъкло, обема на обработката и изискванията за качество. Износени или неправилно поддържани колела причиняват увеличено енергопотребление, лошо качество на ръба и потенциални повреди на стъклени панели. Редовните графици за инспекция помагат за идентифициране на моделите на износване на колелата и оптимизиране на момента за подмяна. Правилният подбор на колела въз основа на типа стъкло и изискванията за обработка осигурява оптимална производителност и по-дълъг живот

Идентифициране на чести механични проблеми

Неизправности в системата за транспортиране

Проблеми с предавателната лента представляват чести източници на оперативни смущения в двойното ръбове . Плъзгането на лентата възниква, когато натягането е недостатъчно или повърхностите на лентата са замърсени с частици от стъкло или остатъци от охлаждаща течност. Това състояние причинява неравномерно движение на стъклото, което води до непостоянно качество на ръба и възможни повреди по стъклото. Редовно почистване на лентата и настройка на натягането предотвратява повечето проблеми с плъзгане. Проблемите с позиционирането на лентата се проявяват като странично движение по време на работа, което може да доведе до неправилно контактване на стъклените панели с компоненти на машината.

Изнoсът на задвижващия ролгер създава неравномерни повърхности за контакт с лентата, което води до тласково движение и вибрации. Тези условия засягат точността на позициониране на стъклото и могат да причинят дефекти по ръба. Повреди на лагери в компонентите на конвейера произвеждат необичайни шумови модели и могат да доведат до пълно спиране на системата. Програмите за превантивно поддържане включват графици за редовно смазване и наблюдение на състоянието на лагерите. Интервалите за смяна на лентите трябва да се определят въз основа на работните часове и резултатите от визуална проверка, за да се предотвратят неочаквани повреди.

Проблеми с шлифовъчните дискове и техните решения

Глазването на шлифовъчния диск възниква, когато абразивните частици се запушат с парчета стъкло и остатъци от охлаждащ агент. Това състояние намалява ефективността на шлифоването и води до прекомерно топлинно генериране. Редовното възстановяване на повърхността (дресиране) възстановява рязането и поддържа правилната геометрия. Натоварването на диска се случва, когато по-меки видове стъкло се залепят за абразивната повърхност, което причинява неравномерни шлифовъчни модели. Настройката на скоростта на охлаждащата течност и скоростта на диска често решава проблема с натоварването, без да изисква смяна на диска.

Проблемите с биенето на колелото причиняват вибрации и създават вълнообразни контури по обработеното стъкло. Неправилно монтиране или повреда на колелото обикновено предизвикват условия на биене. Прецизни измервателни инструменти помагат за установяване на нива на биене, които надвишават допустимите отклонения. Балансът на колелото става критичен при по-високи работни скорости, тъй като неуравновесеността причинява вибрации, които засягат качеството на ръба и ускоряват износването на лагерите. Динамични процедури за балансиране осигуряват гладка работа и удължават живота на компонентите в цялата шлифовъчна система.

Отстраняване на хидравлични и пневматични проблеми

Диагностика на системи под налягане

Хидравличните налягане варира директно върху качеството на обработката на стъклото и надеждността на машината. Недостатъчно налягане попречва на подходящия контакт между стъклото и шлифовъчните дискове, което води до непълна обработка на ръбовете. Твърде високо налягане може да причини счупване на стъклото или да създаде напрегнати модели, които водят до бъдещи повреди. Точността на манометрите изисква редовна калибриране, за да се гарантират надеждни показания. Течовете в системата намаляват наличното налягане и замърсяват работната среда с хидравлична течност.

Замърсяването на филтъра ограничава потока на течността и причинява колебания на налягането в цялата система. Редовната смяна на филтрите предотвратява повечето проблеми със замърсяване и удължава живота на компонентите. Износването на помпата причинява вътрешни течове, които намаляват налягането и ефективността на системата. Проследяването на производителността на помпата чрез измервания на налягане и дебит помага да се установят модели на износване преди напълно повредяване. Настройките на предпазния клапан трябва периодично да се проверяват, за да се осигури правилната защита на системата при аномални работни условия.

Отстраняване на неизправности в пневматичното управление

Проблеми с качеството на въздуха често засягат пневматичните системи за управление при приложения с двойни ръбове. Замърсяването с влага причинява заклинване на клапани и намалява производителността на изпълнителните механизми. Поддържането на въздушни сушилни предотвратява повечето проблеми, свързани с влагата, и защитава чувствителните компоненти. Замърсяването с масло от компресорни системи може да причини деградация на уплътненията и неравномерна работа на изпълнителните механизми. Редовната смяна на въздушни филтри осигурява чист доставен въздух и удължава живота на компонентите.

Неизправност на регулатора на налягане води до непостоянно прилагане на сила по време на процеса. Това състояние влияе върху еднородността на ръба и може да причини повреди на стъклото. Промени във времето за отговор на клапаните показват вътрешно износване или замърсяване. Бързосвързваемите фитинги изискват периодична проверка за течове и правилно запечатване. Тестването на налягането в системата помага да се идентифицират скрити течове, които намаляват ефективността и увеличават експлоатационните разходи.

Методи за диагностика на електрически системи

Проблеми с производителността на двигателя

Проблемите с електрическия мотор се проявяват чрез различни симптоми, които изискват системно диагностициране. Прекомерното потребление на ток сочи механично заклещване, износване на лагери или електрически повреди в намотките на мотора. Проследяването на температурата помага да се установи прегряване преди да настъпи постоянна повреда. Анализът на вибрациите разкрива състоянието на лагерите и проблеми с механичното подравняване. Промените в скоростта на мотора влияят върху последователността на смилането и могат да сочат повреда в системата за управление или промени в механичната натовареност.

Проблемите при стартиране често се дължат на повреди в веригата за управление, износени контактори или влошаване на моторните намотки. Измерванията на напрежението на клемите на мотора помагат да се отделят проблемите с електрическото захранване от самия мотор. Тестването на съпротивлението на изолацията идентифицира деградацията на намотките преди пълна повреда. Затегнатостта на връзките влияе на производителността на мотора и създава потенциална опасност от пожар. Редовното електрическо поддържане предотвратява по-голямата част от прекъсванията, свързани с мотора, и удължава живота на оборудването.

Диагностика на системата за управление

Неизправностите в програмируемите логически контролери нарушават автоматизираните последователности и могат да причинят повреди на оборудването. Резервните процедури осигуряват непрекъснатост на производството по време на ремонт на системите за управление. Неизправностите на входните сензори създават грешни показания, които предизвикват неуместни реакции на системата. Редовната калибриране на сензорите поддържа точността и предотвратява грешки при обработката. Неизправностите на изходните устройства попречват на правилната работа на изпълнителните механизми и може да изискват ръчно вмешателство за завършване на циклите на обработка.

Нарушенията в електрическата инсталация причиняват прекъсвани повреди, които са трудни за диагностициране и ремонт. Програмите за визуална проверка идентифицират потенциални проблеми с окабеляването, преди те да доведат до отказ на системата. Проблемите в мрежата за комуникация между компонентите на системата за управление създават затруднения в координацията и непостоянна работа. Инструментите за диагностика на мрежата помагат при локализиране на комуникационни повреди и проверка на целостта на данните в цялата система за управление.

Поддръжка и проблеми на водната система

Предизвикателства при циркулацията на охлаждащата течност

Проблеми с водната система значително влияят на производителността на двойния шлифовъчен стан и качеството на продукта. Недостатъчни скорости на потока причиняват прегряване и лошо отстраняване на отпадъците от шлифовъчните зони. Кавитацията на помпата възниква при неподходящи условия на всмукване, което води до шум и намаляване на ефективността на помпата. Редовните измервания на дебита осигуряват достатъчна охлаждаща способност за текущите работни условия. Запушването на филтъра ограничава циркулацията и позволява на замърсителите да достигнат критични шлифовъчни зони.

Качеството на водата директно влияе на шлифоването и продължителността на живот на оборудването. Твърдата вода образува минерални отлагания, които запушват дюзи и намаляват ефективността на охлаждането. Химичните програми за обработка поддържат подходящо състояние на водата и предотвратяват корозия в цялата циркулационна система. Контролът на температурата предотвратява топлинен удар, който може да доведе до счупване на стъклото по време на обработката. Поддържането на топлообменника осигурява достатъчна охлаждаща способност по време на пикови периоди на производство.

Методи за контрол на замърсяването

Натрупването на стъклени частици във водните системи намалява ефективността на охлаждането и ускорява износването на компонентите. Уталожващите резервоари позволяват на по-тежките частици да се отделят от циркулиращата вода, преди тя да достигне помпите и топлообменниците. Филтриращите системи премахват фини частици, които биха могли да повредят чувствителни компоненти или да засегнат качеството на шлифоването. Редовните графици за почистване предотвратяват натрупване, което може да доведе до блокиране на системата или влошаване на производителността.

Замърсяването с масло от хидравлични течове причинява екологични проблеми и влияе на производителността на водните системи. Системите за скиминг премахват маслото от повърхността и предотвратяват образуването на емулсии, които затрудняват пречистването на водата. Мониторингът на pH осигурява водните условия да останат в допустимите граници за защита на оборудването и безопасността на операторите. Развитието на бактерии в застойни водни зони причинява неприятни миризми и потенциални здравни рискове, което изисква програми за третиране с биоциди.

Контрол на качеството и анализ на дефекти по ръба

Чести дефекти по ръба и техните причини

Проблеми с качеството на ръба често сочат към конкретни повреди в машината, които изискват насочен ремонт. Люспене обикновено се получава от тъпи шлифовъчни дискове, прекалено висока скорост на подаване или недостатъчен поток на охлаждащата течност. Пукнатини с формата на черупка показват топлинно напрежение, причинено от неразходувано охлаждане или прекомерно шлифовъчно налягане. Шарките от драскотини разкриват замърсяване на диска или неправилни процедури за профилиране. Разбирането на моделите на дефектите помага на операторите бързо да установят основните причини и да приложат ефективни решения.

Вълнообразни модели по завършения ръб сочат към вибрации на машината или проблеми с центрирането на диска. Тези дефекти изискват механични настройки, а не промяна на параметрите на процеса. Петна от изгаряне показват прекомерно топло, генерирано от тъпи дискове или недостатъчно охлаждане. Размерни отклонения по стъклените плочи сочат към проблеми със скоростта на конвейера или неравномерно приложено налягане. Систематичният анализ на дефектите предотвратява повторящи се проблеми с качеството и намалява отпадъците.

Процедури за инспекция и измерване

Редовните проверки на качеството откриват възникващи проблеми, преди те да повлияят на големи количества обработено стъкло. Измерванията на неравността на ръба с използване на стандартизирани процедури гарантират съответствие с изискванията на клиентите. Проверките за размерна точност потвърждават, че шлифоването запазва зададените допуски по време на целия производствен процес. Визуалните методи за инспекция помагат за откриване на повърхностни дефекти, които автоматизираните системи биха могли да пропуснат.

Системите за документация проследяват тенденциите в качеството и помагат за идентифициране на модели, сочещи проблеми с машините. Методите за статистически контрол на процеса осигуряват ранно предупреждение за възникващи проблеми, преди те да причинят сериозни качества. Анализът на корелацията между параметрите на машината и резултатите от качеството помага за оптимизиране на операционните процедури. Включването на обратната връзка от клиентите гарантира, че стандартите за качество съответстват на изискванията на пазара и приложните нужди.

Стратегии за превенитивна поддръжка

Програми за планирано поддържане

Комплексните графици за поддръжка предотвратяват повечето повреди на оборудването и значително удължават живота на машините. Ежедневните проверки откриват възникващи проблеми, преди те да причинят прекъсвания в производството. Седмичните задачи за поддръжка включват смазване, проверка на нивата на течностите и основни настройки. Месечните процедури включват по-подробни инспекции и смяна на компоненти въз основа на моделите на износване и работните часове.

Годишните прегледи предоставят възможности за смяна на основни компоненти и системни надграждания. Воденето на документация за поддръжката следи представянето на компонентите и помага за оптимизиране на интервалите за смяна. Управлението на запасите от резервни части гарантира наличността на критични компоненти, когато са необходими, без прекомерни разходи за съхранение. Програмите за обучение запознават персонала по поддръжка с най-добрите практики и новите технологии.

Системи за мониторинг на перформанс

Системите за наблюдение на вибрациите осигуряват ранно предупреждение за износване на лагери и механични проблеми. Датчиците за температура следят състоянието на критични компоненти и предотвратяват повреди от прегряване. Наблюдението на тока идентифицира проблеми с мотора и механични заклинования. Контролът на налягането гарантира хидравличните и пневматични системи да работят в рамките на проектните параметри по време на производствените цикли.

Системите за записване на данни създават исторически записи, които помагат за идентифициране на дългосрочни тенденции и оптимизиране на графиките за поддръжка. Системите за сигнализация известяват операторите за възникващи проблеми, преди те да причинят повреда на оборудването или качествени дефекти. Възможностите за дистанционно наблюдение позволяват на персонала по поддръжка да следи производителността на оборудването от централни локации. Програмите за предиктивна поддръжка използват събраните данни, за да планират ремонти според действителното състояние на компонентите, а не според произволни временни интервали.

ЧЗВ

Какво причинява прекомерна вибрация при двойни фрези по време на работа?

Прекомерната вибрация обикновено се дължи на неуравновесеност на колелата, износване на лагерите или механично несъосие. Отклонението на шлифовъчното колело, което надвишава допустимите граници, създава периодични вибрационни модели. Износените лагери на транспортната лента произвеждат неравномерни вибрации, които варират в зависимост от скоростта на лентата. Охлабените монтажни болтове позволяват на машинните компоненти да се преместват по време на работа. Проблеми с основата могат да усилват вибрациите от нормалната работа на машината. Редовният мониторинг на вибрациите помага да се идентифицират възникващи проблеми, преди те да причинят сериозни повреди.

Как да определя кога шлифовъчните колела се нуждаят от подмяна или възстановяване?

Оценката на състоянието на колелото включва няколко показателя, включително качеството на ръба, консумацията на енергия и времето за обработка. Намаляващото качество на края сочи за почерняване или износване на колелото извън ефективните граници. Увеличението на тока на двигателя показва затъпяване или претоварване на колелото. Удължаването на времето за обработка при стандартни типове стъкло сочи намалена ефективност на рязане. Визуалната проверка разкрива моделите на износване и нивата на замърсяване на колелото. Планираните интервали за възстановяване на колелото въз основа на работните часове предотвратяват повечето проблеми, свързани с колелото.

Защо моят двойно фаскосващ апарат произвежда непостоянно качество на фаската при различните стъклени плочи?

Неконсистентното качество на ръба често се дължи на вариации в скоростта на транспортьора, неравномерно прилагане на налягане или проблеми с охлаждащата течност. Плъзгането на лентата причинява неравномерно движение на стъклото през шлифовъчните станции. Износените компоненти на системата за налягане създават променливо прилагане на сила. Заседналите дюзи за охлаждаща течност водят до неравномерно охлаждане и премахване на отпадъците. Уседането на основата на машината може да причини проблеми с подравняването, които засягат последователността на обработката. Систематичната диагностика на всеки потенциален причинител помага да се установи конкретният източник на проблема.

Какви процедури за поддръжка помагат за предотвратяване на проблеми с водната система при двойни фаскосвали?

Ефективното поддържане на водната система включва редовна смяна на филтрите, почистване на циркулационната система и наблюдение на качеството на водата. Ежедневната визуална проверка разкрива очевидни течове и проблеми с течение. Седмично почистване на филтрите предотвратява стесняване, което би могло да намали ефективността на охлаждането. Месечно тестване на качеството на водата гарантира pH и нива на замърсяване в допустимите граници. Годишно измиване на системата премахва натрупаните отломки и предотвратява сериозни запушвания. Правилната химическа обработка предотвратява корозия и разрастване на бактерии в цялата циркулационна система.

Съдържание

- Разбиране на основите на работата на двойни ръбозаравняващи машини

- Идентифициране на чести механични проблеми

- Отстраняване на хидравлични и пневматични проблеми

- Методи за диагностика на електрически системи

- Поддръжка и проблеми на водната система

- Контрол на качеството и анализ на дефекти по ръба

- Стратегии за превенитивна поддръжка

-

ЧЗВ

- Какво причинява прекомерна вибрация при двойни фрези по време на работа?

- Как да определя кога шлифовъчните колела се нуждаят от подмяна или възстановяване?

- Защо моят двойно фаскосващ апарат произвежда непостоянно качество на фаската при различните стъклени плочи?

- Какви процедури за поддръжка помагат за предотвратяване на проблеми с водната система при двойни фаскосвали?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ