Während MACGlastech weiterhin intensiv an Hunderten von Smart-Factory-Projekten arbeitet, haben wir eine klare Erkenntnis gewonnen: Unter allen Einheiten der Tiefenverarbeitung von Architekturglas stellt die Isolierglas (IG)-Produktionslinie immer den höchsten Personalaufwand.

Nehmen Sie das Automatisierungsprojekt aus dem Jahr 2021 von MAC -YUGONG für BOYU, CHINA als Beispiel. Für eine einzelne Schicht werden folgende Mitarbeiter benötigt: 1 Person für die Rohglaslagerung, 1–2 für das Schneiden, 1 für das Kanten, 2 für den Temperofen, 5 für die IG-Linie und 4 für die Verbundglaslinie. Insgesamt benötigt eine intelligente Fabrik etwa 15 Mitarbeite pro Schicht.

Wenn dieser Vergleich nicht überzeugend genug ist, sollten Sie das Automatisierungsprojekt von 2023 in Betracht ziehen, das MAC-YUGONG für FUTENG, CHINA durchgeführt hat. Diese Fabrik ist mit zwei intelligenten Fertigungslinien und vier IG-Linien ausgestattet. Bei einer Zwei-Schicht-Betriebsweise benötigt die Schneid- und Kante-Behandlungs- sowie Temperiereinheit 20 Personen, während die IG-Linien beinahe 50 Personen benötigen (4 Linien × 6 Personen × 2 Schichten, zuzüglich 2 IG-Produktionsmanager).

Dies verdeutlicht klar, dass die IG-Produktionseinheit weiterhin ein entscheidender Engpass bei der Verfolgung der vollständigen Automatisierung und intelligenten Fertigung bleibt.

Da die Automatisierung in der Glas-Tiefverarbeitungsindustrie weiter voranschreitet, stellt sich eine entscheidende Frage: Wie können Hersteller ein Minimalpersonal-Modell annehmen und gleichzeitig echte Kostensenkungen, Effizienzsteigerungen und Qualitätskontrollen in IG-Produktionsanlagen erreichen? Dies war der Schwerpunkt der Forschung von MACGlastech in den letzten drei Jahren. Auf der China Glass Expo 2025 präsentierte MAC erfolgreich eine vollständig integrierte Produktionskette – von der ERP-Auftragserteilung bis hin zur MES-Arbeitsplanung und intelligenten IGU-Fertigungszellen – ein bedeutender Meilenstein bei der Realisierung smarter Produktion von Isoliergläsern.

Auf dieser Messe wurden alle Produkte — von ERP und MES bis hin zur IGU-Fertigungseinheit, von Software über Hardware — unabhängig durch unsere Tochterunternehmen entwickelt.

Die MAC-YUGONG ERP ermöglicht eine Bestellung für IGU-Produktion mit einem Klick. Im Gegensatz zu herkömmlichen ERP-Systemen, die in normalen Glasfabriken verwendet werden, integriert unser System alle technischen Spezifikationen für die IGU-Produktion bereits ab dem Bestell-Eingang. Dazu gehören detaillierte Konfigurationen für Glas A wie Glastyp, Oberflächenbehandlung (z. B. Druck, Sandstrahlen), Dicke, Hersteller und Bearbeitungsablauf (Schneiden, Schleifen/Polieren, Low-E-Randentfernung, Tempern, IGU, Verbund). Ebenfalls definiert sind Abstandshalter-Typen wie Aluminium, Super Spacer, TPS, Abstandshalterbreite, Dichtstofftiefe sowie ob Gasfüllung erforderlich ist. Glas B wird parallel konfiguriert. Für Formglas oder Stufenglas können Benutzer Maße eingeben oder CAD-Zeichnungen hochladen, um maßgeschneiderte Bestellungen vorzunehmen. Dadurch entsteht ein wirklich integrierter und digitalisierter Bestellprozess für IGUs.

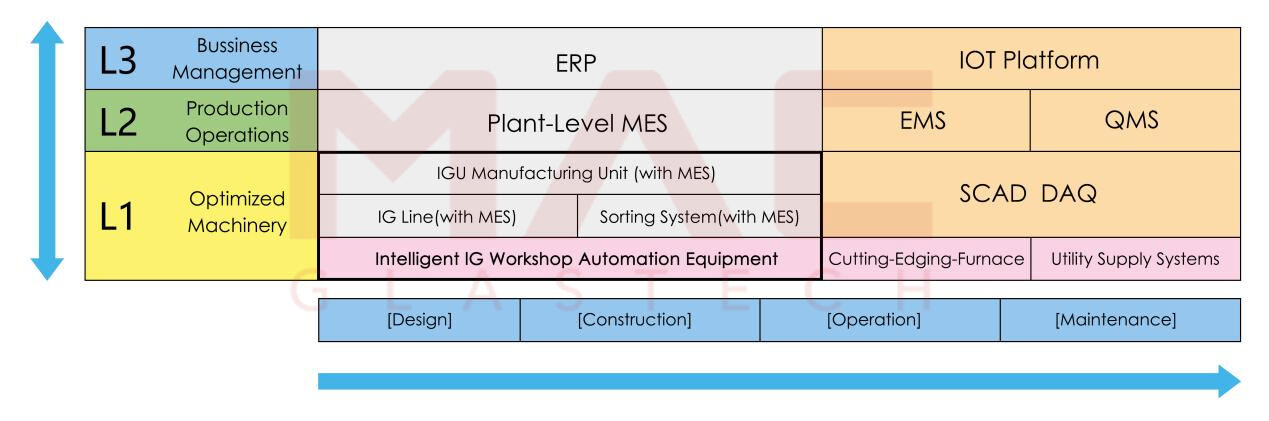

Je klarer und spezifischer die während der ERP-Bestellung bereitgestellten Informationen sind, desto einfacher ist es für das MES-System, diese zu interpretieren und auszuführen, wodurch echte intelligente Produktion ermöglicht wird. In diesem System übermittelt das ERP Produktionsbefehle direkt an das IG-level MES, welches als „digitaler Produktionsmanager“ der IG-Linie fungiert.

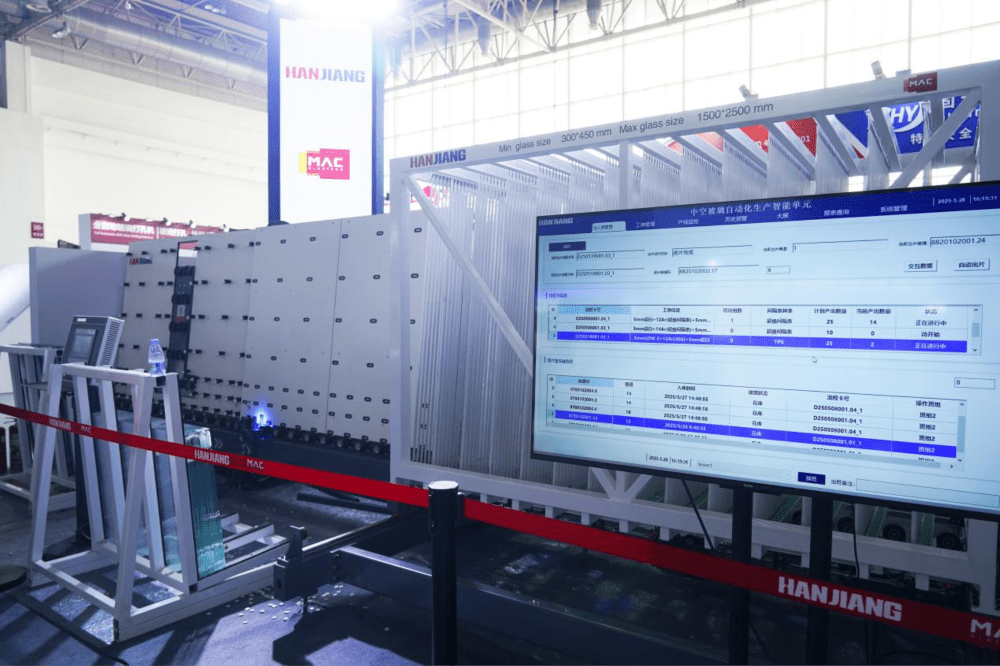

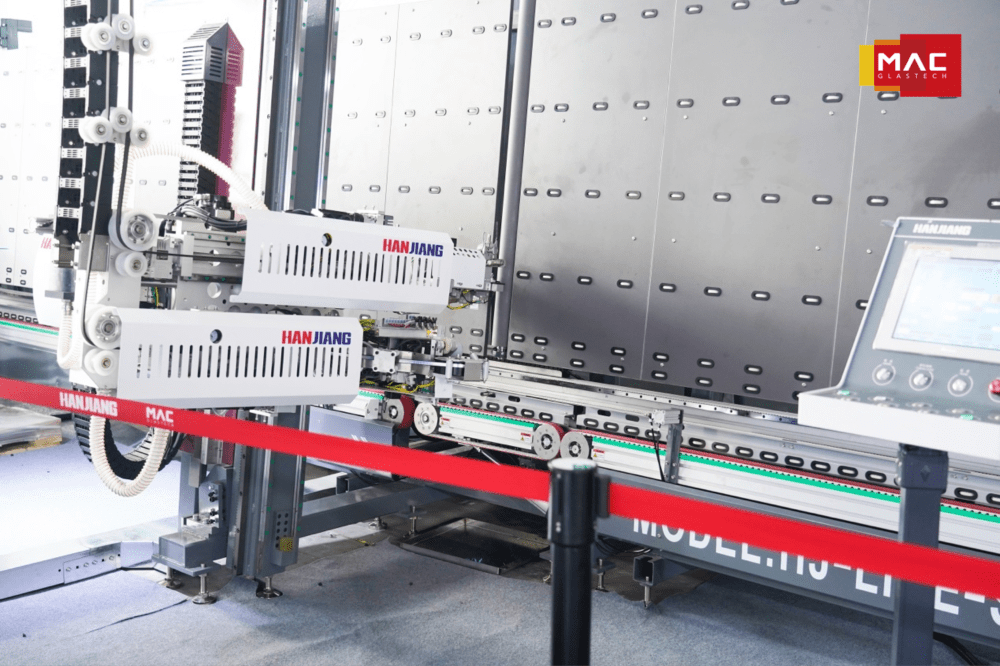

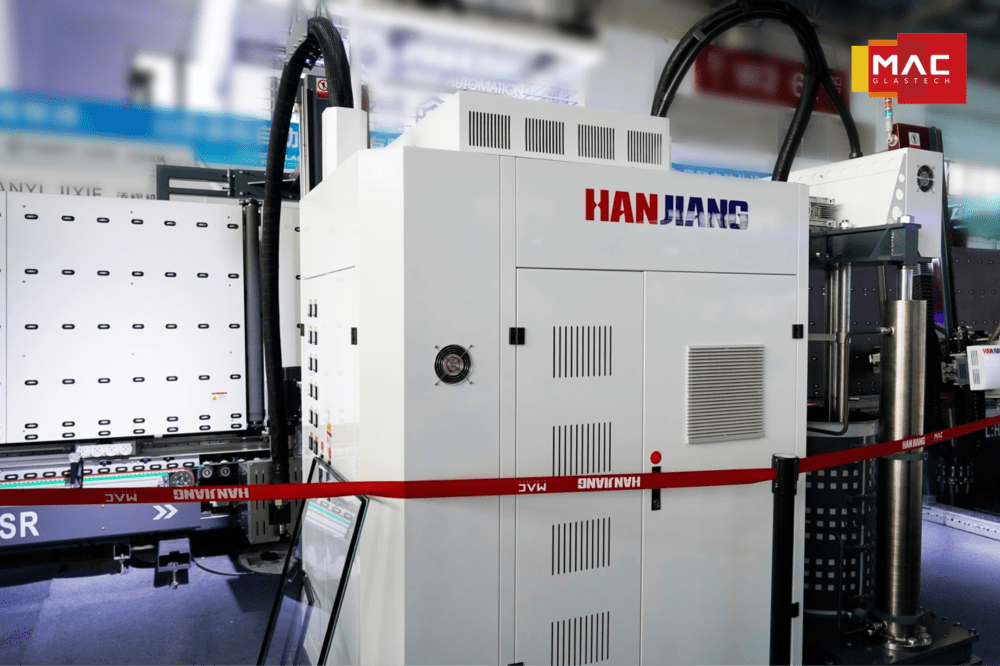

Das MES kommuniziert direkt mit verschiedenen PLCs und betrachtet jedes Gerät mit eigenständigem Steuerungssystem als einzelnen PLC-Knoten. Bei der Ausstellung gehörte zur demonstrierten Produktionsanlage Folgendes: automatischer Ladeschrank, kompaktes vertikales Sortiersystem, 90°-Drehtisch, Waschmaschine, visuelles Inspektionssystem (Line Eyes), Super-Spacer-Auftragsgerät, TSR, Gasfüllpresse, automatischer Stopfenapplikator, Versiegelungsroboter und automatische Entlade-Station.

Sobald das MES die Produktionsaufträge für den Tag erhält, muss der Bediener lediglich die Aufträge auswählen, auf „Start“ drücken und die vorgesehenen Gläsergestelle auf den automatischen Laderoboter stellen. Das System sendet anschließend sowohl klares als auch Low-E-Glas automatisch in das Sortiersystem. Jedes Glas wird von einer CCD-Kamera gescannt und der zugehörige QR-Code – der alle ursprünglich in der ERP-Auftrag definieren Informationen enthält – wird gelesen und protokolliert.

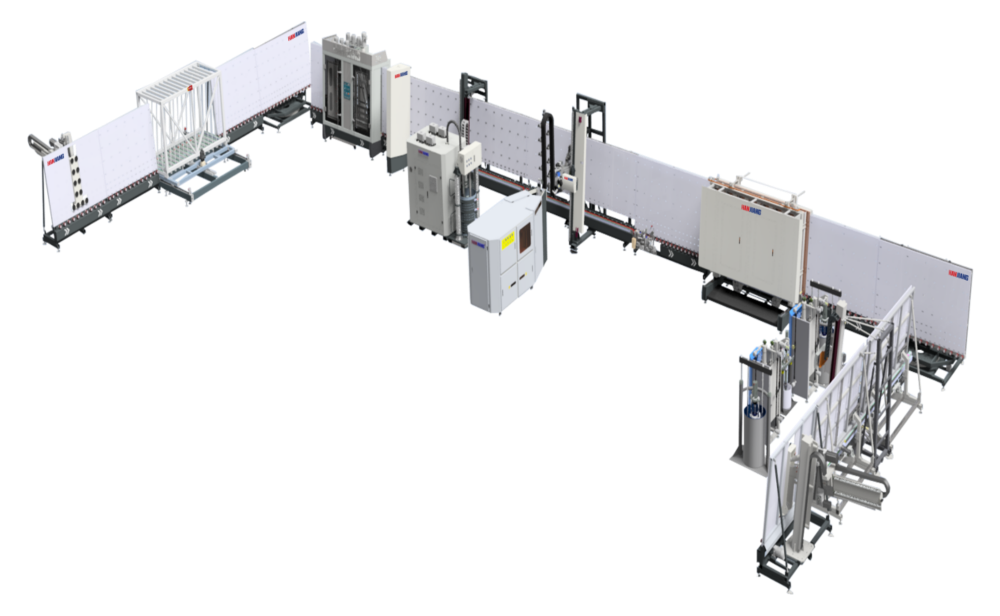

Das Sortiersystem gruppiert die Gläser intelligent zu A/B-Paaren, bevor sie an die Reinigung weitergeleitet werden. Bei beengten Platzverhältnissen bieten unsere L-förmigen oder U-förmigen Anlagenlayout effiziente Alternativen. Danach erfolgt eine Drehung um 90 Grad in eine Hochgeschwindigkeitsreinigungsanlage, welche mit Vorreinigungs-Funktionen ausgestattet ist. Die Reinigungsanlage unterstützt große und dicke Glaspaneele mit Stärken von 3 mm bis 25 mm.

Das aktualisierte Luftmesser erhöht die Trocknungsgeschwindigkeit erheblich auf 10–12 Meter pro Minute, wodurch eine vollflächige, tote-Winkel-freie Reinigung sowie eine hoch-effiziente Trocknung über die gesamte Waschmaschine ermöglicht wird.

Bei Hochleistungsglas ist die Prüfung ein wichtiger Schritt. Das Line Eyes-Visionsystem berücksichtigt unterschiedliche Definitionen von Oberflächenfehlern verschiedener Kunden und erkennt präzise alle Standardfehler.

Neben der automatisierten Übertragung von Produktionsaufträgen besteht ein wesentlicher Aspekt intelligenter Fertigung darin, manuelle Tätigkeiten durch Automatisierung zu ersetzen. Der am MAC-HANJIANG-Stand ausgestellte Super-Spacer-Auftragsroboter und der TSR bieten eine optimierte Lösung, um arbeitsintensive Prozesse herkömmlicher Aluminiumabstandshalter zu ersetzen – einschließlich Schneiden/Biegen der Abstandshalter, Füllen des Trockenmittels, Auftragen von Butylklebstoff und manuellem Einbau des Rahmens.

Nach Empfang der MES-Anweisungen identifiziert das System automatisch Parameter wie den Abstandhalter-Typ (Super-Abstandhalter oder TPS) und die Dicke und führt den Rahmenmontageprozess in einem Arbeitsgang aus. Der Wechsel von Aluminium- zu Warmrand-Abstandhaltern reduziert nicht nur den Personalaufwand, sondern verbessert auch deutlich die Qualität, Leistung und Ästhetik der Isolierglaseinheit (IGU).

Die Presse arbeitet intelligent basierend auf den MES-Anweisungen, einschließlich ob die Isolierglaseinheit doppelt oder dreifach verglast ist, ob es sich um Stufenglas handelt, welche konkreten Maße die Stufe hat und ob eine Gasfüllung erforderlich ist. Alle Prozesse werden vollautomatisch und präzise ausgeführt.

Ebenso sind manuelle Eingaben der Abstandhalterbreite beim Versiegelungsroboter nicht mehr notwendig. Das Gerät interpretiert automatisch die Auftragsinformationen und wechselt entsprechend zwischen Schmierstoffversorgungssystem #1 oder #2, um eine effiziente und genaue Versiegelung sicherzustellen.

Sobald die Versiegelung abgeschlossen ist, wird das Glas über die automatische Entladestation nahtlos zum vorgesehenen Rack transportiert.

Diese intelligente IGU-Produktionsanlage integriert den ERP–MES–PLC-Datenfluss mit vollautomatisierten Maschinen und bietet somit eine Komplettlösung zur Bearbeitung komplexer und vielfältiger IGU-Aufträge.

Letztendlich basiert jedes Smart Factory-Konzept auf drei Zielen: Kostensenkung, Effizienzsteigerung und Qualitätsverbesserung. Unabhängig davon, ob Sie bereits mit einer Smart Factory arbeiten oder nicht – eine hochintelligente IGU-Bearbeitungseinheit verschafft Ihnen mehr Flexibilität und Autonomie in der Glasproduktion.

Das MAC-HANJIANG-Team steht Ihnen gerne zur Verfügung, um tiefergehende Einblicke in das „Know-how“ der intelligenten IGU-Produktion zu gewinnen.

Urheberrecht © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Alle Rechte vorbehalten — Datenschutzrichtlinie