Καθώς η MACGlastech συνεχίζει να εμπλέκεται σε εκατοντάδες έργα έξυπνων εργοστασίων, έχουμε καταλήξει σε μια σαφή διαπίστωση: ανάμεσα σε όλες τις μονάδες βαθιάς επεξεργασίας αρχιτεκτονικής υαλοπινάκων, η γραμμή παραγωγής μονωτικής υάλου (IG) εμφανίζει διαρκώς τη μεγαλύτερη ανάγκη σε εργατικό δυναμικό.

Πάρτε για παράδειγμα το έργο αυτοματισμού του 2021 από MAC -YUGONG για BOYU, ΚΙΝΑ. Μια μόνο βάρδια απαιτεί το εξής προσωπικό: 1 άτομο για την αποθήκευση αρχικών υαλοπινάκων, 1–2 για κοπή, 1 για επεξεργασία ακμών, 2 για το φούρνο επεξεργασίας, 5 για τη γραμμή IG και 4 για τη γραμμή επιστρώσεων. Συνολικά, ένα έξυπνο εργοστάσιο χρειάζεται περίπου 15 άτομα ανά βάρδια.

Αν αυτή η σύγκριση δεν είναι αρκετά πειστική, σκεφτείτε το αυτοματοποιημένο έργο MAC-YUGONG του 2023 που υλοποιήθηκε για την FUTENG, ΚΙΝΑ. Αυτό το εργοστάσιο διαθέτει δύο έξυπνες γραμμές επεξεργασίας και τέσσερις γραμμές IG. Με λειτουργία δύο βαρδιών, η μονάδα κοπής-ακμής-επιθερμάνσεως απαιτεί 20 άτομα, ενώ οι γραμμές IG απαιτούν σχεδόν 50 άτομα (4 γραμμές × 6 άτομα × 2 βαρδιές, συν 2 υπεύθυνοι παραγωγής IG).

Αυτό φανερώνει ξεκάθαρα πως η μονάδα παραγωγής IG παραμένει ένα σημαντικό χρονοτροχιακό σημείο στην προσπάθεια για πλήρη αυτοματοποίηση και έξυπνη παραγωγή.

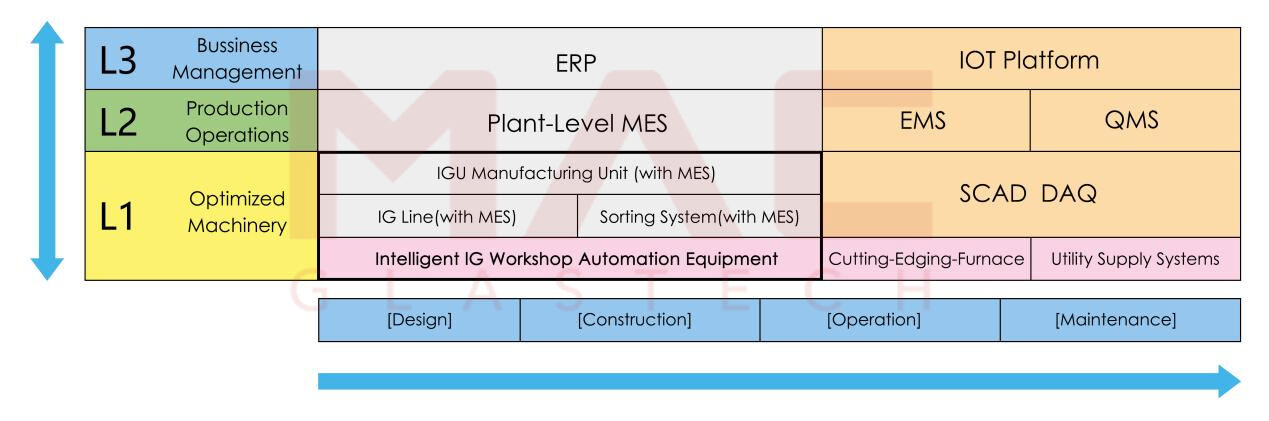

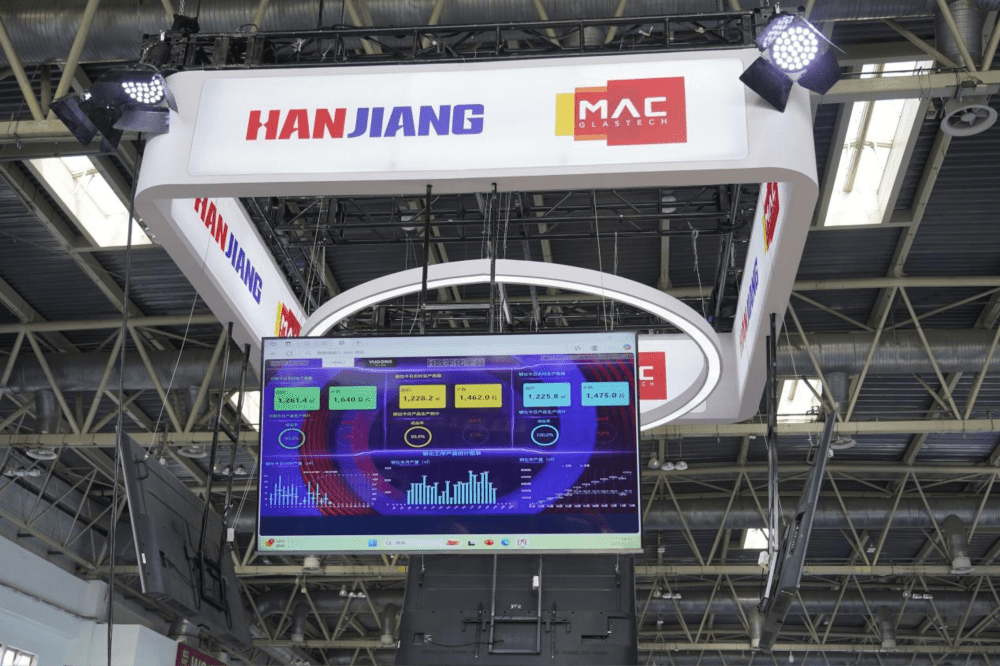

Καθώς η αυτοματοποίηση συνεχίζει να ωριμάζει στη βιομηχανία βαθιάς επεξεργασίας της ύαλου, προκύπτει ένα βασικό ερώτημα: πώς μπορούν οι κατασκευαστές να υιοθετήσουν ένα μοντέλο με την ελάχιστη δυνατή εργασία, ενώ πραγματικά θα επιτυγχάνεται μείωση του κόστους, αύξηση της αποδοτικότητας και έλεγχος ποιότητας στις μονάδες παραγωγής IG; Αυτό έχει αποτελέσει τον πυρήνα της έρευνας της MACGlastech τα τελευταία τρία χρόνια. Στην Έκθεση Υάλου Κίνας 2025, η MAC παρουσίασε με επιτυχία μια πλήρως ενοποιημένη παραγωγική διαδικασία — από την καταχώρηση παραγγελιών μέσω ERP, μέχρι τον προγραμματισμό εργασιών μέσω MES και τα έξυπνα κελιά παραγωγής IGU — σηματοδοτώντας σημαντικό ορόσημο στην πραγματοποίηση της έξυπνης παραγωγής μονωτικής ύαλου.

Σε αυτήν την έκθεση, όλα τα προϊόντα — από το ERP και MES μέχρι τη μονάδα κατασκευής IGU, που καλύπτουν τόσο λογισμικό όσο και υλικό — αναπτύχθηκαν ανεξάρτητα από θυγατρικές εταιρείες του ομίλου μας.

Το MAC-YUGONG ERP επιτρέπει την παραγγελία παραγωγής IGU με ένα κλικ. Σε αντίθεση με τα συμβατικά συστήματα ERP που χρησιμοποιούνται σε συμβατικά εργοστάσια υαλουργίας, το σύστημά μας ενσωματώνει όλες τις τεχνικές προδιαγραφές για την παραγωγή IGU ήδη από το στάδιο καταχώρησης της παραγγελίας. Αυτό περιλαμβάνει λεπτομερείς διαμορφώσεις για το Γυαλί Α, όπως τύπος γυαλιού, επιφανειακή επεξεργασία (π.χ. εκτύπωση, τροχισμός), πάχος, κατασκευαστής και ροή επεξεργασίας (κοπή, τρίψιμο/στίλβωση, διαγραφή Low-E άκρων, επεξεργασία θερμικής αντοχής, IGU, επίστρωση). Καθορίζεται επίσης ο τύπος των διαστασιοληπτικών ράβδων, όπως αλουμίνιο, Super Spacer, TPS, πλάτος διαστασιοληπτικής ράβδου, βάθος στεγανοποίησης και αν απαιτείται γέμισμα αερίου. Το Γυαλί Β διαμορφώνεται παράλληλα. Για σχηματισμένο ή βαθμιδωτό γυαλί, οι χρήστες μπορούν να εισάγουν διαστάσεις ή να ανεβάσουν σχέδια CAD για εξατομικευμένες παραγγελίες. Δημιουργείται έτσι ένας πραγματικά ενοποιημένος και ψηφιοποιημένος τρόπος εργασίας για την παραγγελία IGU.

Όσο πιο σαφείς και συγκεκριμένες είναι οι πληροφορίες που παρέχονται κατά τη διάρκεια της παραγγελίας στο ERP, τόσο πιο εύκολο γίνεται για το σύστημα MES να τις ερμηνεύσει και να τις εκτελέσει, διευκολύνοντας έτσι την πραγματική εξυπνη παραγωγή. Σε αυτό το σύστημα, το ERP μεταδίδει απευθείας τις εντολές παραγωγής στο MES της IG-κατηγορίας, το οποίο λειτουργεί ως ο «ψηφιακός διαχειριστής παραγωγής» της γραμμής IG.

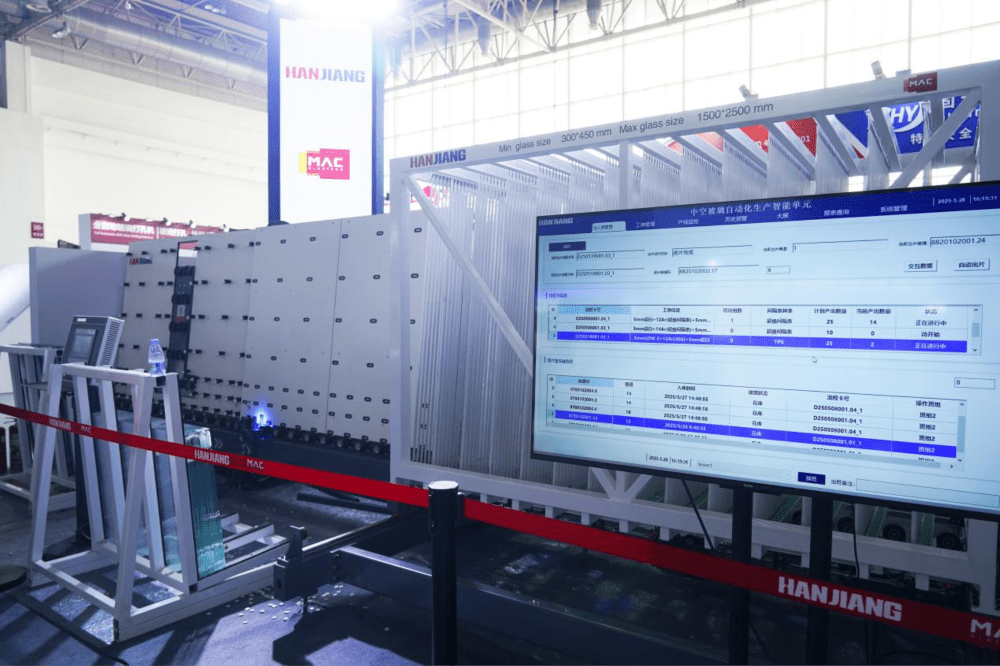

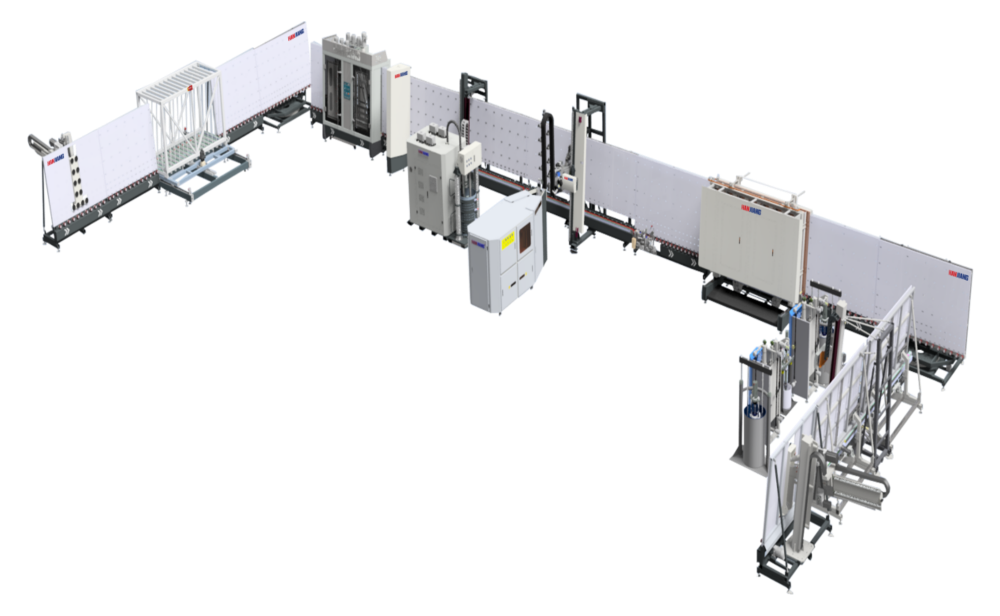

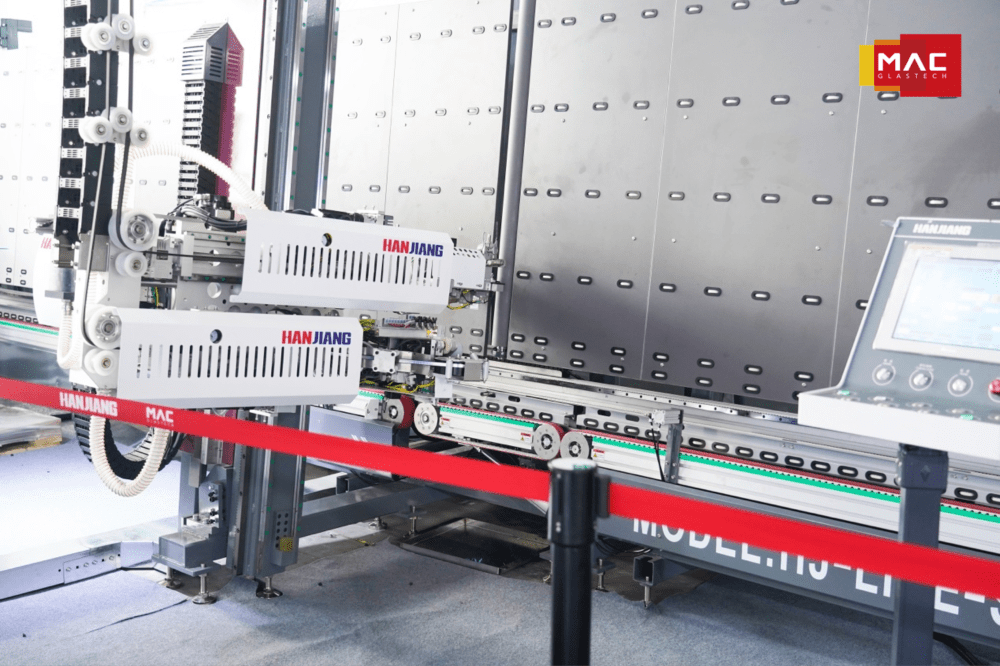

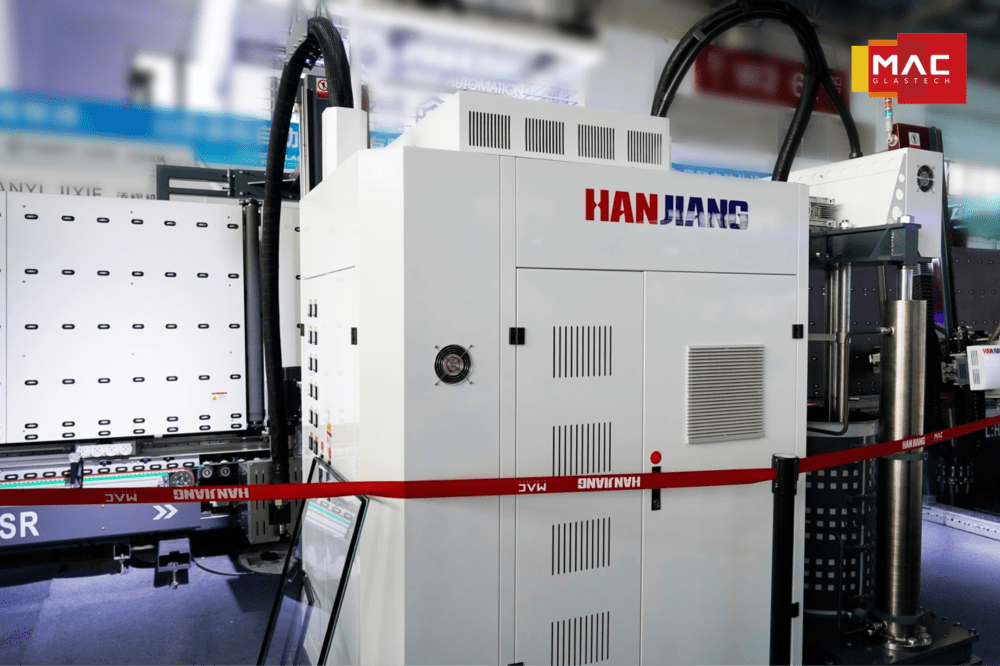

Το MES επικοινωνεί απευθείας με διάφορους PLCs, αντιμετωπίζοντας κάθε συσκευή με ανεξάρτητο σύστημα ελέγχου ως ξεχωριστό κόμβο PLC. Στην έκθεση, η παρουσιασμένη μονάδα παραγωγής περιελάμβανε: πίνακα αυτόματης φόρτωσης, συμπαγές κάθετο σύστημα ταξινόμησης, τραπέζι στροφής 90°, πλυντήριο, σύστημα οπτικής επιθεώρησης (Line Eyes), εφαρμογέα Super-Spacer, TSR, μηχανή συμπίεσης γεμίσματος αερίου, αυτόματο εφαρμογέα φελλού, ρομπότ σφράγισης και αυτόματο σταθμό εκφόρτωσης.

Μόλις το MES λάβει τις παραγγελίες παραγωγής για την ημέρα, ο χειριστής καλείται να επιλέξει τις παραγγελίες και να πατήσει το κουμπί «Έναρξη», καθώς και να τοποθετήσει τα καθορισμένα κιβώτια υαλοπινάκων στο τραπέζι αυτόματης φόρτωσης. Το σύστημα στη συνέχεια στέλνει αυτόματα τόσο τα διαυγή όσο και τα Low-E υαλοπίνακες στο σύστημα ταξινόμησης. Κάθε κομμάτι σαρώνεται από μια κάμερα CCD και ο σχετικός κωδικός QR—που περιέχει όλες τις πληροφορίες που αρχικά έχουν οριστεί στην παραγγελία ERP—διαβάζεται και καταγράφεται.

Το σύστημα ταξινόμησης ομαδοποιεί ευφυώς τα υαλοπίνακες σε ζεύγη A/B πριν τα στείλει στο πλύσιμο. Για περιορισμένους χώρους εργαστηρίων, οι επιλογές μας με διάταξη σε σχήμα L ή U προσφέρουν αποτελεσματικές εναλλακτικές λύσεις. Στη συνέχεια, το υαλοπίνακας στρέφεται 90 μοίρες σε ένα πλυντήριο υψηλής ταχύτητας, εξοπλισμένο με προ-πλύση. Το πλυντήριο υποστηρίζει μεγάλα και παχιά τζάμια, με πάχος από 3 mm έως 25 mm.

Η βελτιωμένη αερόσπαση αυξάνει σημαντικά την ταχύτητα στεγνώματος στα 10–12 μέτρα την λεπτή, επιτρέποντας καθαρισμό χωρίς νεκρά σημεία σε ολόκληρη την επιφάνεια και αποτελεσματικό στέγνωμα σε όλο το πλυντήριο.

Για την υψηλής ποιότητας γυάλα, η επιθεώρηση είναι σημαντικό βήμα. Το σύστημα οπτικής επιθεώρησης Line Eyes προσαρμόζεται στους διαφορετικούς ορισμούς των επιφανειακών ελαττωμάτων από διαφορετικούς πελάτες, ανιχνεύοντας με ακρίβεια όλα τα συνηθισμένα ελαττώματα.

Πέρα από την αυτόματη μετάδοση παραγγελιών παραγωγής, ένας βασικός τομέας της έξυπνης παραγωγής είναι η αντικατάσταση των χειροκίνητων εργασιών με αυτοματισμό. Ο εφαρμοστής Super-spacer και ο TSR που παρουσιάζονται από την MAC-HANJIANG παρέχουν μια απλοποιημένη λύση για την αντικατάσταση των εργοσήμων διαδικασιών που σχετίζονται με τους συμβατικούς αλουμινένιους διαχωριστές – συμπεριλαμβανομένης της κοπής/κάμψης των διαχωριστών, της πλήρωσης του αποξηραντικού, της βουτυροκόλλας και της χειροκίνητης τοποθέτησης του πλαισίου.

Μόλις ληφθούν οι οδηγίες του MES, το σύστημα αναγνωρίζει αυτόματα παραμέτρους όπως τον τύπο του διαχωριστή (Super-spacer ή TPS) και το πάχος, και ολοκληρώνει τη διαδικασία τοποθέτησης του πλαισίου σε μία ενιαία ενέργεια. Η μετάβαση από αλουμίνιο σε διαχωριστές θερμού άκρου μειώνει όχι μόνο τις ανάγκες σε εργασία, αλλά βελτιώνει σημαντικά την ποιότητα, την απόδοση και την αισθητική των μονωτικών υαλοπινάκων (IGU).

Η πρέσα λειτουργεί εξυπνότατα βάσει των οδηγιών του MES, συμπεριλαμβανομένου αν το IGU είναι διπλό ή τριπλό υαλοπίνακα, αν είναι υαλοπίνακας με επίπεδα, τις συγκεκριμένες διαστάσεις των επιπέδων, καθώς και αν απαιτείται γέμισμα αερίου. Όλες οι διαδικασίες ολοκληρώνονται αυτόματα και ακριβώς.

Ομοίως, ο ρομποτικός βραχίονας σφράγισης δεν απαιτεί πλέον χειροκίνητη εισαγωγή του πλάτους των διαχωριστών. Αυτόματα ερμηνεύει τις πληροφορίες παραγγελίας και εναλλάσσεται μεταξύ του συστήματος παροχής στεγανωτικού #1 ή #2, εξασφαλίζοντας αποτελεσματική και ακριβή σφράγιση.

Μόλις ολοκληρωθεί η σφράγιση, το υαλόπινακας μεταφέρεται ομαλά στο καθορισμένο ράφι μέσω του αυτόματου σταθμού εκφόρτωσης.

Αυτή η εξυπνη μονάδα παραγωγής IGU ενσωματώνει τη ροή δεδομένων ERP-MES-PLC με πλήρως αυτοματοποιημένα μηχανήματα για να παρέχει μια ολοκληρωμένη λύση για την επεξεργασία πολύπλοκων και ποικίλων παραγγελιών IGU.

Στο τέλος, κάθε έξυπνη βιομηχανία στρέφεται γύρω από τρεις στόχους: μείωση του κόστους, βελτίωση της αποδοτικότητας και βελτίωση της ποιότητας. Ανεξάρτητα από το αν διαθέτετε ήδη μια έξυπνη βιομηχανία, μια εξαιρετικά εξυπνη μονάδα επεξεργασίας IGU μπορεί να σας παρέχει πραγματική ευελιξία και αυτονομία στην παραγωγή υαλοπινάκων.

Η ομάδα της MAC-HANJIANG είναι έτοιμη να σας βοηθήσει να αποκτήσετε βαθύτερες γνώσεις σχετικά με το «πώς» της έξυπνης παραγωγής IGU.

Πνευματικά δικαιώματα © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Με επιφύλαξη παντός δικαιώματος — Πολιτική απορρήτου