A medida que MACGlastech continúa involucrándose profundamente en cientos de proyectos de fábricas inteligentes, hemos llegado a una conclusión clara: entre todas las unidades en el procesamiento profundo del vidrio arquitectónico, la línea de producción de vidrio aislante (IG) es consistentemente la que más mano de obra requiere.

Tome como ejemplo el proyecto de automatización de 2021 por MAC -YUGONG para BOYU, CHINA. Un solo turno requiere el siguiente personal: 1 persona para almacenamiento de vidrio bruto, 1–2 para corte, 1 para biselado, 2 para el horno de templado, 5 para la línea IG y 4 para la línea de laminación. En total, una fábrica inteligente necesita alrededor de 15 personas por turno.

Si esta comparación no fuera suficientemente convincente, considere el proyecto de automatización MAC-YUGONG ejecutado en 2023 para FUTENG, CHINA. Esta fábrica está equipada con dos líneas de procesamiento inteligentes y cuatro líneas IG. Bajo un régimen de dos turnos, la unidad de corte-biselado-templado requiere 20 personas, mientras que las líneas IG necesitan casi 50 personas (4 líneas × 6 personas × 2 turnos, más 2 gerentes de producción IG).

Esto destaca claramente que la unidad de producción IG sigue siendo un cuello de botella crítico en la búsqueda de una automatización completa y fabricación inteligente.

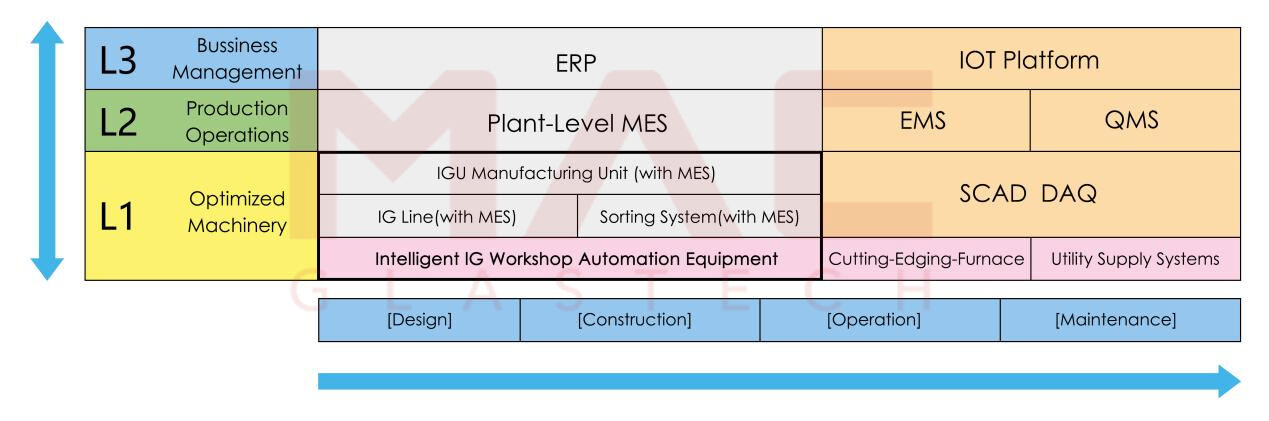

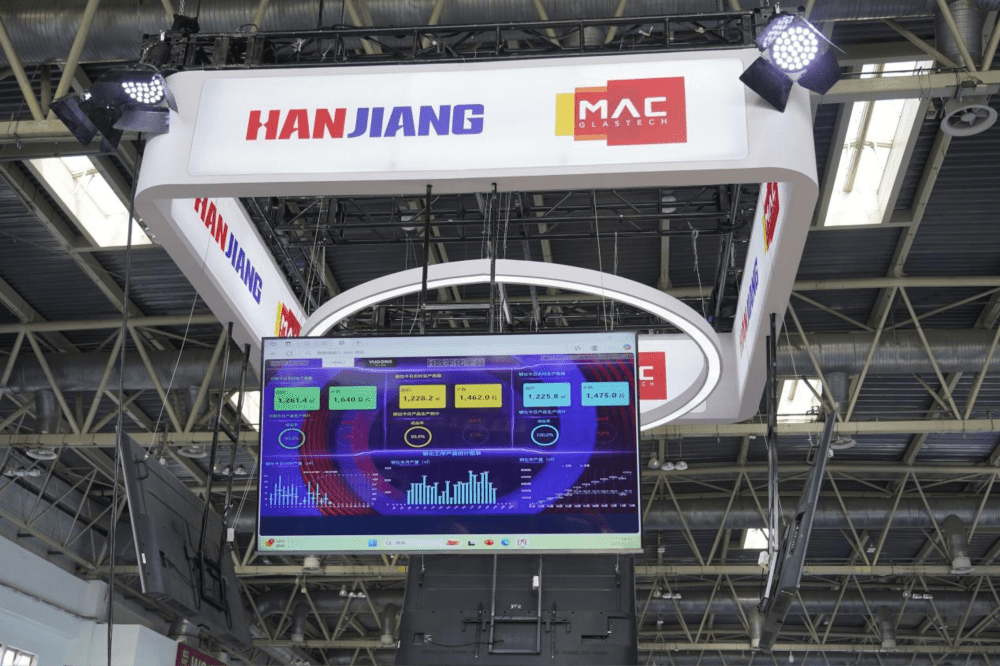

A medida que la automatización continúa madurando en la industria del procesamiento profundo del vidrio, surge una pregunta clave: ¿cómo pueden los fabricantes adoptar un modelo con mínima mano de obra mientras logran realmente una reducción de costos, ganancias de eficiencia y control de calidad en las unidades de producción IG? Esta ha sido la principal preocupación de la investigación de MACGlastech durante los últimos tres años. En la Expo Vidrio China 2025, MAC demostró con éxito una cadena de producción totalmente integrada: desde el pedido mediante ERP, pasando por la programación de trabajo con MES, hasta las celdas inteligentes de fabricación de unidades de vidrio aislante (IGU), marcando un hito significativo en la concreción de la producción inteligente de vidrio aislante.

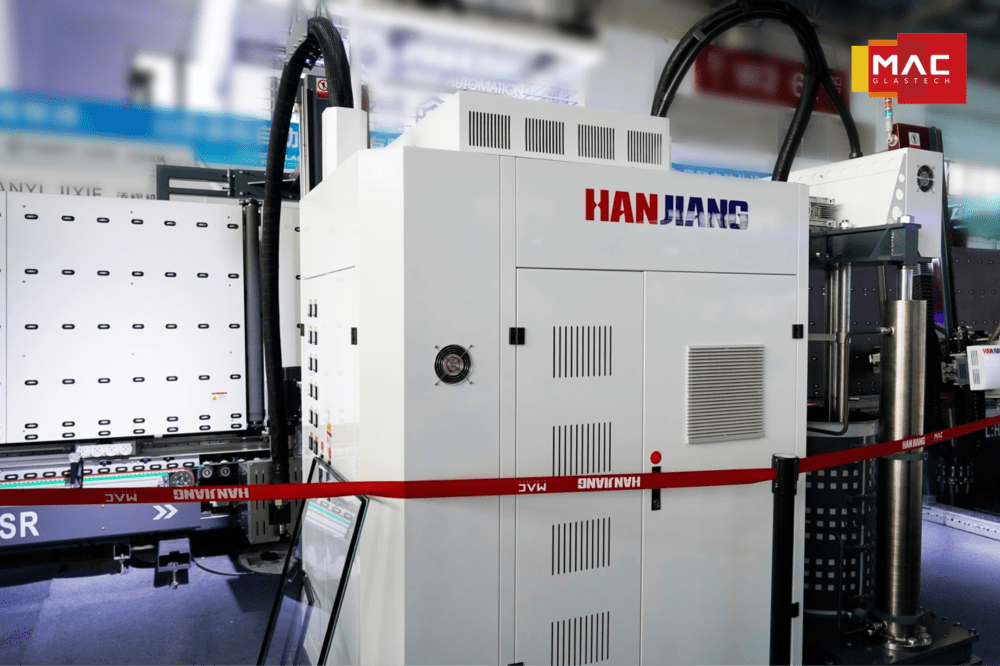

En esta exposición, todos los productos, desde el ERP y el MES hasta la unidad de fabricación de IGU, abarcando software y hardware, fueron desarrollados independientemente por nuestras empresas del grupo.

El ERP MAC-YUGONG permite el pedido de producción de IGU con un solo clic. A diferencia de los ERPs convencionales utilizados en fábricas normales de vidrio, nuestro sistema integra todas las especificaciones técnicas para la producción de IGU directamente desde la etapa de entrada del pedido. Esto incluye configuraciones detalladas para el Vidrio A, tales como tipo de vidrio, tratamiento superficial (por ejemplo, impresión, chorro de arena), espesor, fabricante y flujo de procesamiento (corte, rectificado/pulido, eliminación de borde Low-E, templado, IGU, laminación). También define tipos de separadores como aluminio, Super Spacer, TPS, ancho del separador, profundidad del sellador y si es necesario relleno de gas. El Vidrio B se configura en paralelo. Para vidrios de forma especial o escalonados, los usuarios pueden ingresar dimensiones o cargar dibujos CAD para pedidos personalizados. Esto crea un flujo de trabajo realmente integrado y digitalizado para el pedido de IGU.

Cuanto más clara y específica sea la información proporcionada durante el proceso de pedido en el ERP, más fácil será para el sistema MES interpretarla y ejecutarla, posibilitando así una producción verdaderamente inteligente. En este sistema, el ERP transmite directamente los comandos de producción al MES de nivel IG, el cual funciona como el "director de producción digital" de la línea IG.

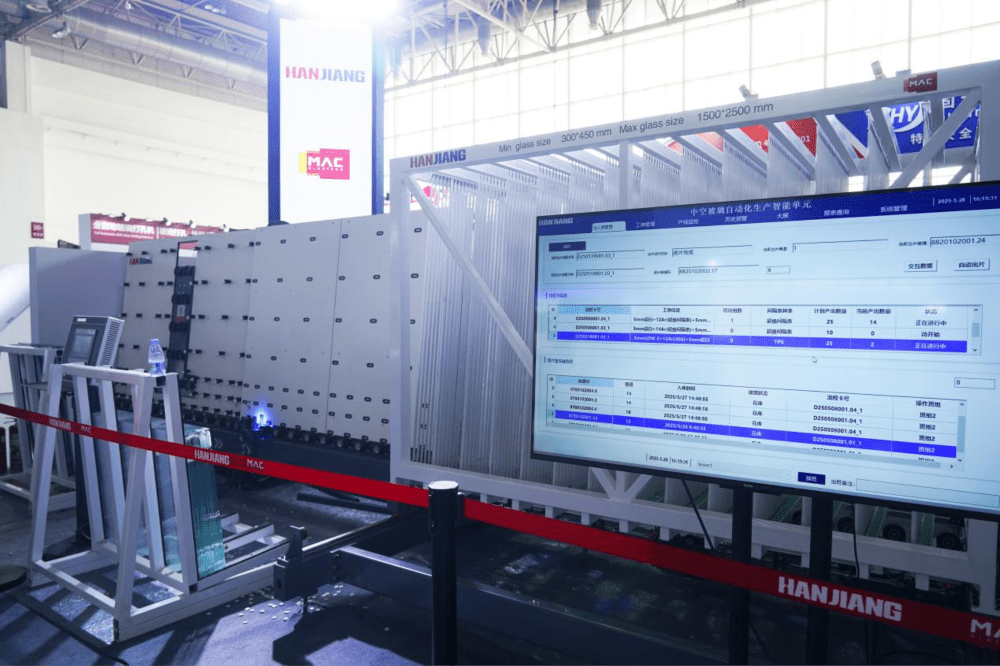

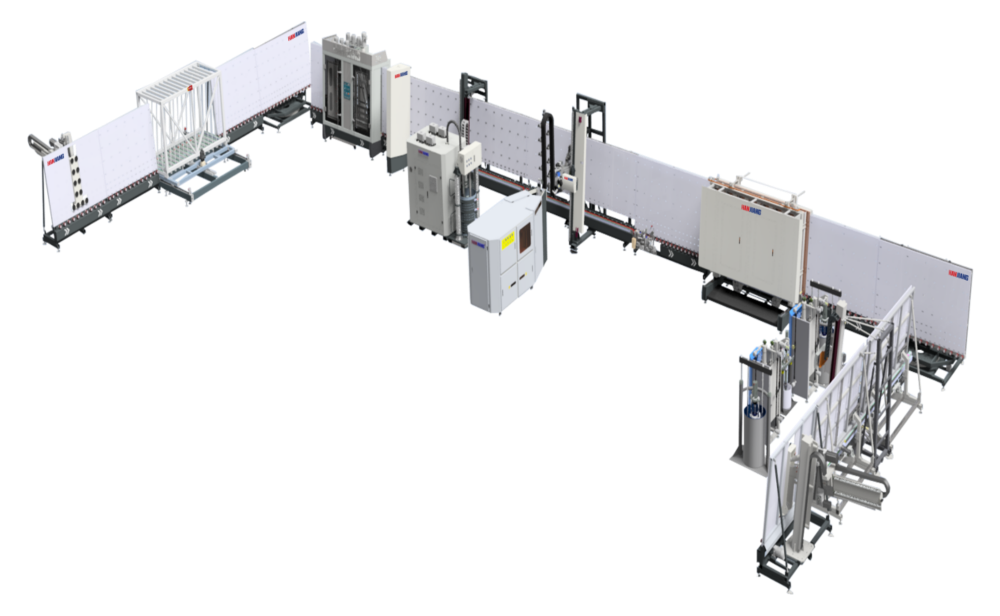

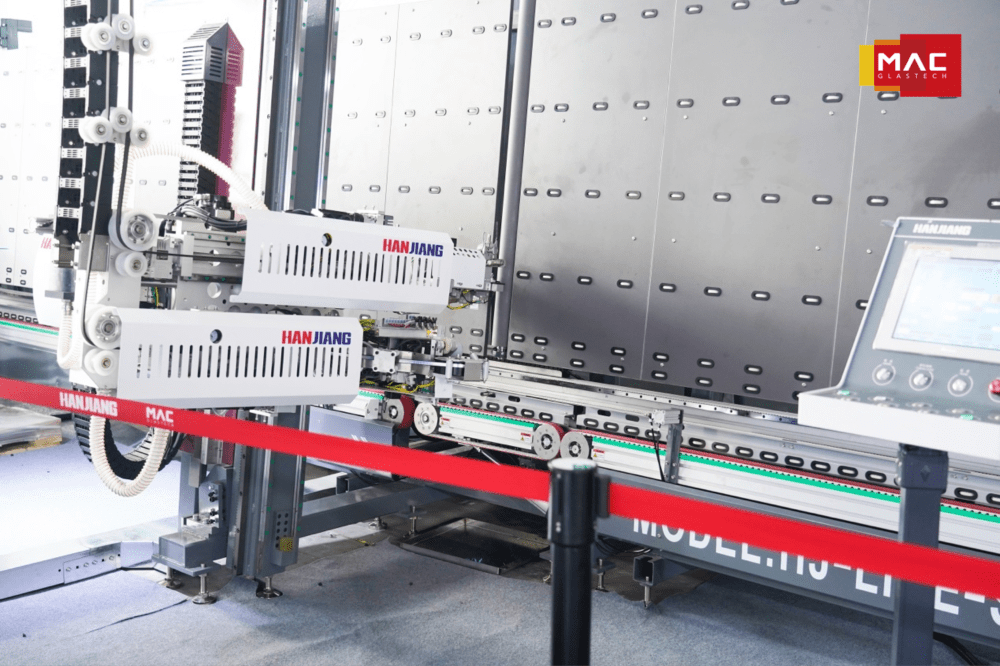

El MES se comunica directamente con varios PLC, tratando cada dispositivo con un sistema de control independiente como un nodo PLC individual. En la feria, la unidad de producción demostrada incluyó: mesa de carga automática, sistema compacto vertical de clasificación, mesa giratoria de 90°, lavadora, sistema de inspección visual (Line Eyes), aplicador Super-Spacer, TSR, prensa de llenado de gas, aplicador automático de tapón, robot de sellado y estación de descarga automática.

Una vez que el MES recibe las órdenes de producción para el día, el operador solo necesita seleccionar las órdenes y presionar "Iniciar", luego colocar las rejillas de vidrio designadas en la mesa de carga automática. El sistema envía automáticamente tanto el vidrio claro como el Low-E al sistema de clasificación. Cada pieza es escaneada por una cámara CCD, y el código QR asociado, que contiene toda la información originalmente definida en la orden del ERP, es leído y registrado.

El sistema de clasificación agrupa inteligentemente el vidrio en pares A/B antes de enviarlos a la limpieza. Para espacios limitados en el taller, nuestras opciones de diseño en forma de L o U ofrecen alternativas eficientes. Luego, el vidrio gira 90 grados hacia una máquina de lavado de alta velocidad, equipada con funciones de pre-lavado. La lavadora soporta paneles de vidrio grandes y gruesos, con espesores que van desde 3 mm hasta 25 mm.

La barra de aire actualizada aumenta significativamente la velocidad de secado a 10–12 metros por minuto, permitiendo una limpieza sin zonas muertas y un secado de alta eficiencia en toda la superficie de la lavadora.

Para el vidrio de alta calidad, la inspección es un paso importante. El sistema de inspección visual Line Eyes se adapta a las distintas definiciones de defectos superficiales de diferentes clientes, detectando con precisión todas las imperfecciones estándar.

Más allá de la transmisión automatizada de órdenes de producción, un aspecto fundamental de la fabricación inteligente es reemplazar las operaciones manuales por automatización. El aplicador Super-spacer y el TSR mostrados por MAC-HANJIANG ofrecen una solución integrada para sustituir los procesos intensivos en mano de obra asociados a los separadores de aluminio convencionales, incluyendo el corte/doblado del separador, llenado de desecante, aplicación de adhesivo de butilo y montaje manual del marco.

Al recibir instrucciones del sistema MES, el sistema identifica automáticamente parámetros tales como el tipo de separador (Super-spacer o TPS) y su espesor, y completa el proceso de montaje del marco en una sola operación. Este cambio de aluminio a separadores de borde térmico no solo reduce los requisitos de mano de obra, sino que también mejora significativamente la calidad, el desempeño y la apariencia estética del IGU.

La prensa funciona inteligentemente basándose en las instrucciones del sistema MES, incluyendo si el IGU es doble o triple acristalado, si se trata de vidrio escalonado, las dimensiones específicas del escalón y si requiere llenado con gas. Todos los procesos se completan automáticamente y con precisión.

De manera similar, el robot de sellado ya no requiere la introducción manual del ancho de los separadores. Interpreta automáticamente la información del pedido y cambia entre el sistema de suministro de sellador #1 o #2 según corresponda, garantizando un sellado eficiente y preciso.

Una vez completado el sellado, el vidrio se transfiere suavemente al bastidor designado a través de la estación de descarga automática.

Esta unidad de producción inteligente de IGU integra el flujo de datos ERP–MES–PLC con maquinaria totalmente automatizada para ofrecer una solución integral para manejar pedidos complejos y diversos de IGU.

En última instancia, toda fábrica inteligente gira en torno a tres objetivos: reducción de costos, mejora de la eficiencia y mejora de la calidad. Ya sea que actualmente cuente o no con una fábrica inteligente, una unidad de procesamiento de IGU altamente inteligente puede brindarle una verdadera flexibilidad y autonomía en la producción del vidrio.

El equipo de MAC-HANJIANG está listo para ayudarle a descubrir conocimientos más profundos sobre el 'know-how' de producción inteligente de IGU.

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Todos los derechos reservados — Política de privacidad