Kaasaeguste klaasisorteerimistehnoloogiate suumatu integreerimine

Integreeritud klaasi sorteerimise süsteem olemasolevatesse tootmisseeriasse integreerimine tähistab olulist edasiminekut klaasi tootmis- ja ringlussevõtutoimingutes. Need keerukad süsteemid kasutavad uuenduslikku tehnoloogiat selleks, et lihtsustada sortimisprotsessi, parandada kvaliteedikontrolli ja maksimeerida toimimise tõhusust. Süsteemide koostöö mõistmine teiste klaasitöötlemise seadmetega on oluline tehase juhtidele ja operatsioonispetsialistidele, kes soovivad optimeerida oma tootmisvõimekust.

Kaasaegsed klaasisortimissüsteemid on muutnud radikaalselt asja, kuidas rajatised käsitlevad erinevat liiki klaasimaterjale. Klaaskildude töötlemisest kuni lõpliku kvaliteedinõue kontrollini teenivad need süsteemid efektiivse klaasitöötluse tuumaks. Nende võime sujuvalt ühenduda olemasoleva infrastruktuuriga, samal ajal kui need pakuvad täpset sortimisvõimet, muudab need hinnalise vara igas klaasitöötlustehases.

Integreeritud klaasitöötluse põhikomponendid

Materjali käitlemise ja transpordivahendite süsteemid

Igal edukal klaasi sortimissüsteemi integreerimisel on aluseks tugev materjalide käsitlemise seadmevarustus. Spetsialiseeritud konveierisüsteeme on mõeldud klaasimaterjalide tõhusaks transportimiseks, samal ajal purunemise ja saastumise minimeerimiseks. Neid süsteeme tuleb hoolikalt kalibreerida, et säilitada järjepidev voolukiirus ja vältida pigistusi tootmisliinil.

Tänapäevased konveierisüsteemid on varustatud reguleeritavate kiiruse juhtimise võimete, kaitsejuhtmetega ja strateegiliste ülekandepunktidega, mis tagavad sujuva materjaliliikumise erinevate töötlemisstaadiumite vahel. Nende komponentide integreerimine nõuab täpset inseneriteadmisi, et säilitada optimaalne toimivus, samal ajal kaitstes töödeldava klaasi terviklikkust.

Sensor- ja tuvastustehnoloogia

Kaasaegsete klaasiliigitussüsteemide tuumaks on keerukas anduritehnoloogia. Mitu anduritüüpi töötavad koos, et tuvastada erinevaid klaasiomadusi, sealhulgas värvi, läbipaistvust ja keemilist koostist. Need andurid tuleb strateegiliselt paigutada ja kalibreerida, et need töötaksid tõhusalt olemasolevate tootmisjoone komponentidega.

Andurite süsteemide integreerimine nõuab hoolikat arvestamist keskkonnamuutujatega, nagu valgustus- ja ümbrustemperatuuritingimused, mis võivad mõjutada tuvastustäpsust. Nende andurite kogutud andmed suunatakse otse kesksele juhtsüsteemile, võimaldades reaalajas kohandusi ja kvaliteedikontrolli meetmeid.

Tarkvara ja juhtsüsteemi integreerimine

Keskprotsessorid

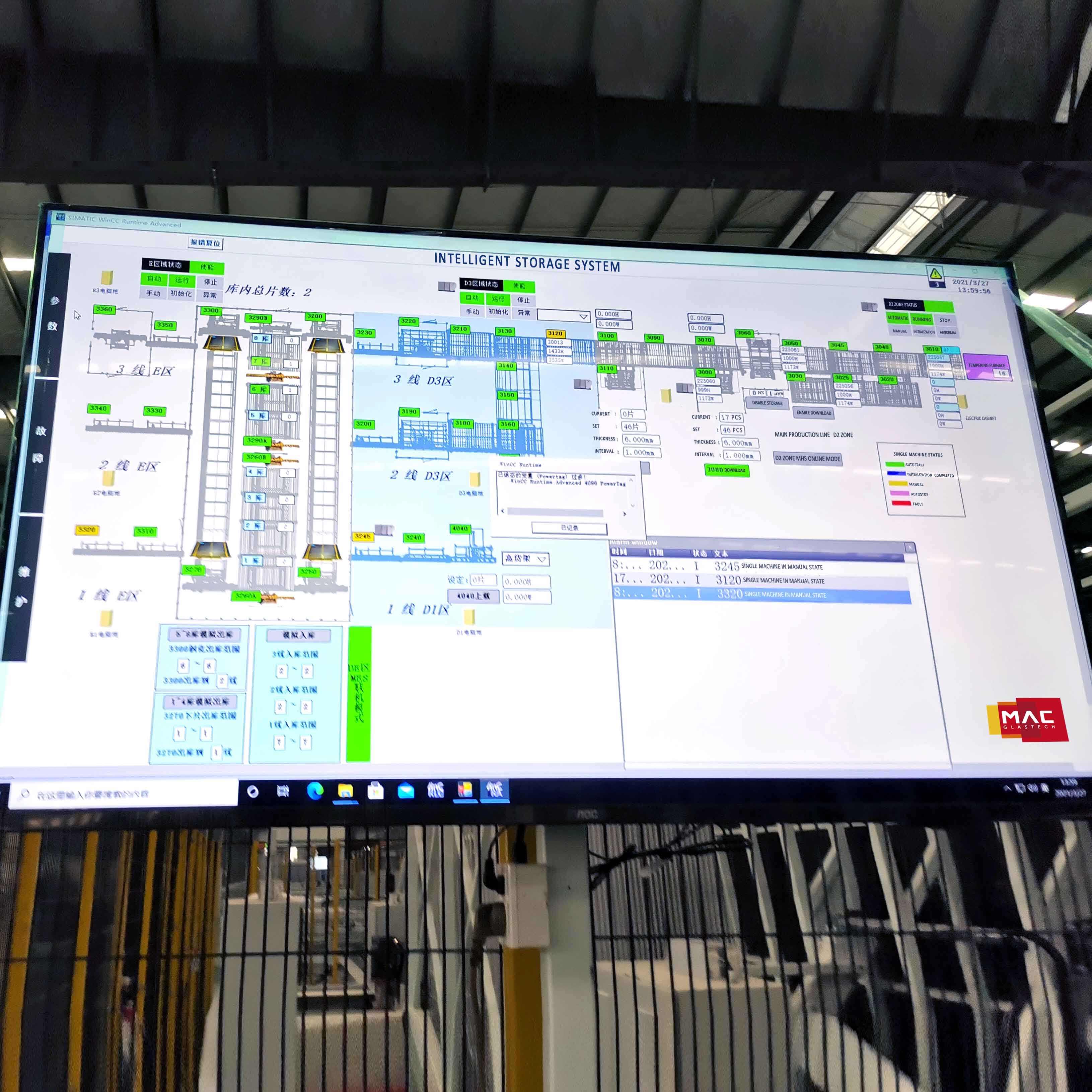

Klaasi sortimissüsteemi integreerimine nõuab keerukat tarkvara, mis suudab tõhusalt suhelda teiste automatiseeritud süsteemidega seadmes. Keskprotsessorid koordineerivad erinevaid komponente, algusest tuvastamisest kuni lõpliku sortimistoiminguteni, tagades sujuva toimimise kogu tootmisliini vältel.

Kaasaegsed juhtsüsteemid on varustatud täpsemate algoritmidega, mis suudavad kohanduda muutuvate tootmistingimustega ja säilitada optimaalse sortimisefektiivsuse. Neid süsteeme tuleb hoolikalt seadistada, et need töötaksid olemasoleva seadme võrguinfrastruktuuris, samal ajal säilitades vajaliku töötluskiiruse reaalajas toimetamiseks.

Andmete haldamine ja analüüs

Tõhus integratsioon hõlmab kindlaid andmete haldamise võimalusi, mis jälgivad ja analüüsivad süsteemi jõudluse näitajaid. See teave on oluline toimingute optimeerimiseks ja kvaliteedinõuete säilitamiseks kogu klaasitöötlusliini ulatuses.

Analüütikaplattform peab suutma genereerida üksikasjalikke aruandeid sortimise täpsuse, läbilaskevõime ja süsteemi tõhususe kohta. Need andmed aitavad rajoonihalduritel teha teadlikke otsuseid hooldusgraafikute ja protsesside paranduste kohta.

Füüsiline integreerimine ja ruumi optimeerimine

Paigutuse planeerimine ja disain

Klaasisortimissüsteemi edukaks integreerimiseks tuleb hoolikalt arvestada ruumilisi nõude ja olemasoleva rajooni paigutust. Süsteem tuleb paigutada materjali liikumise optimeerimiseks, samal ajal minimeerides vajadust olemasoleva varustuse ulatuslike muudatustega.

Rajooni planeerijad peavad kindlaksmäärates sortimisvarustuse optimaalse paigutuse arvestama hooldusligipääsude, operaatori töökohade ja ohutusvahedega. See hõlmab sageli üksikasjalike 3D-mudelite ja voosimulatsioonide loomist, et tagada saadaoleva ruumi kõige tõhusam kasutamine.

Infrastruktuuri nõuded

Sortimissüsteemide füüsiline integreerimine nõuab sobiva infrastruktuuri toetust, sealhulgas elektrisüsteeme, rõhukompressori varustust ja võrguühendust. Need toetus süsteemid peavad olema projekteeritud selliselt, et suudaksid toime tulla tipptootmise nõuetega, samal ajal säilitades usaldusväärsuse ja efektiivsuse.

Tuleb pöörata erilist tähelepanu keskkonnakontrollile, sealhulgas tolmu haldamisele ja temperatuuri reguleerimisele, et tagada tundlike sortimisseadmete optimaalne töö. Infrastruktuur peab olema ka skaalatav, et võimaldada tulevasi laiendusi või uuendusi.

Operatsiooniline sünkroonimine

Tootmisliini koordineerimine

Edukaks integreerimiseks on vajalik täpne koordineerimine klaasisortimissüsteemi ja teiste tootmisliini komponentide vahel. See hõlmab konveierite kiiruste, materjali üleandepunktide ja sortimisoperatsioonide sünkroonimist, et säilitada järjepidev materjalivool kogu tehase ulatuses.

Operaatoreid tuleb koolitada süsteemiparameetrite jälgimiseks ja kohandamiseks, et säilitada optimaalne toimivus kõigi integreeritud komponentide vahel. See hõlmab ka selle mõistmist, kuidas muudatused ühes jooneosas võivad mõjutada kogu süsteemi tõhusust.

Kvaliteedikontrolli integreerimine

Klaasi sortimissüsteem peab töötama koos olemasolevate kvaliteedikontrollimeetmetega, et tagada järjepidev tootekvaliteet. See hõlmab kontrollpunktide koordineerimist, tagasisideahelate rakendamist ning kvaliteedinäitajate dokumentatsiooni säilitamist.

Kvaliteedikontrollisüsteemide integreerimine hõlmab sageli uute protseduuride ja protokollide kehtestamist, mis kasutavad ära kaasaegse sorteerimise seadmete täiustatud võimalusi, samas kui säilitatakse vastavus tööstusstandarditele.

Tavaliselt esinevad küsimused

Millised on klaasisortimissüsteemi integreerimise energianõuded?

Võimsusnõuded varieeruvad süsteemi suuruse ja võimalustega, kuid keskmise suurusega paigalduste puhul on need tavaliselt vahemikus 40–100 kW. Üksustel peab olema tagatud, et nende elektriseadmete infrastruktuur suudaks toetada nii baaskoormust kui ka integreeritud süsteemi tippkoormust, sealhulgas abiseadmeid, nagu õhupumpade süsteemid ja jahutusseadmed.

Kui kaua tavaliselt kulub klaasiliigitussüsteemi täielikuks integreerimiseks?

Integreerimisprotsess kestab tavaliselt 4–8 nädalat, olenevalt olemasoleva tootmisiini keerukusest ja paigalduse ulatusest. See ajagraafik hõlmab füüsilist paigaldamist, süsteemi kalibreerimist, testimist ja operaatorite koolitust. Õige planeerimine ja ettevalmistus aitavad vähendada tööde katkemist jooksvatel tootmisoperatsioonidel.

Milliseid hoolduskaalutlusi tuleb integreerimise käigus arvesse võtta?

Integreerimise planeerimisel tuleb arvestada regulaarse hooldusligipääsuga, varuosade laohalduse ja ennetavate hooldusgraafikutega. See hõlmab selge protseduuride loomist nii igapäevaseks hoolduseks kui ka ootamatute remonditöödeks, tagades, et hooldustöid saaks teostada, mõjutamata oluliselt teisi tootmistsiini toiminguid.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ