Kui MACGlastech jätkab aktiivselt sadade nutika tehase projektidega, oleme jõudnud selge teadmine juurde: kõigi üksuste seast arhitektuuriklaasi süvaprocessingus nõuab isoleeriva klaasi (IG) tootmisliin pidevalt enim käsitsijaid.

Võtke näiteks aasta 2021 automaatikaprojekti MAC -YUGONG ettevõtmisele BOYU, CHINAS. Ühe töövahetuse jaoks on vajalikud järgmised töötajad: 1 inimene toor-klaasi ladustamiseks, 1–2 lõikamiseks, 1 serva tegemiseks, 2 temperatuuri ahjuks, 5 IG liini jaoks ning 4 laminatsiooniliini jaoks. Kokku vajab nutikas tehase ümber 15 inimest iga vahetuse kohta.

Kui see võrdlus ei oleks piisavalt veenev, siis kaaluge FUTENGile, Hiinasse, aastal 2023 MAC-YUGONGi poolt tehtud automatiseerimisprojekti. Tegemist on tegevuskohana, kus on kaks nutikat töötlemisliini ja neli IG-liini. Kahe töövahetuse korral nõuab lõikamise-ääristamise-termitsemise üksus 20 inimest, samas kui IG-liinid nõuavad peaaegu 50 inimest (4 liini × 6 inimest × 2 vahetust, pluss 2 IG tootmisjuhti).

See selgelt näitab, et IG tootmisüksus jääb oluliseks kitsaskohaks täieliku automatiseerimise ja nutika tootmise saavutamisel.

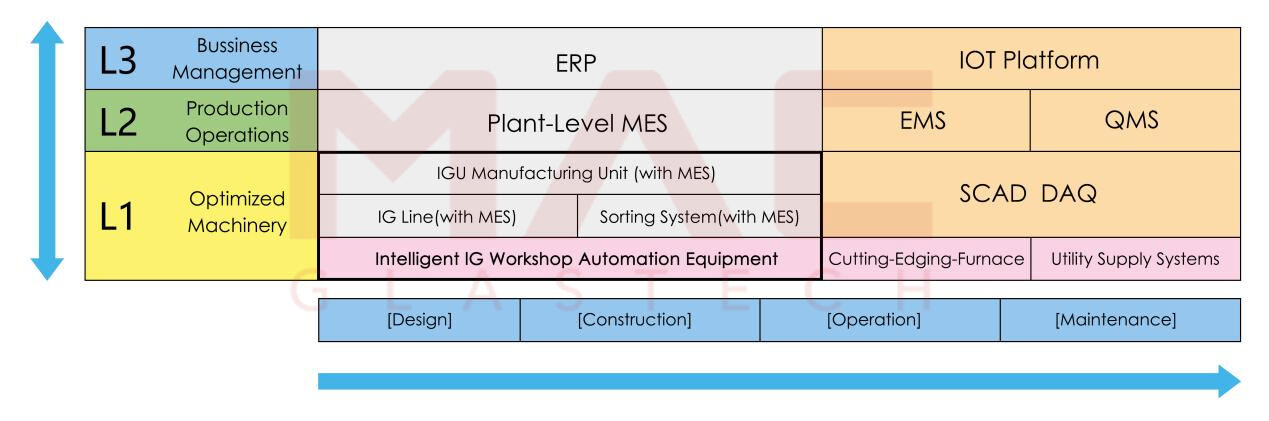

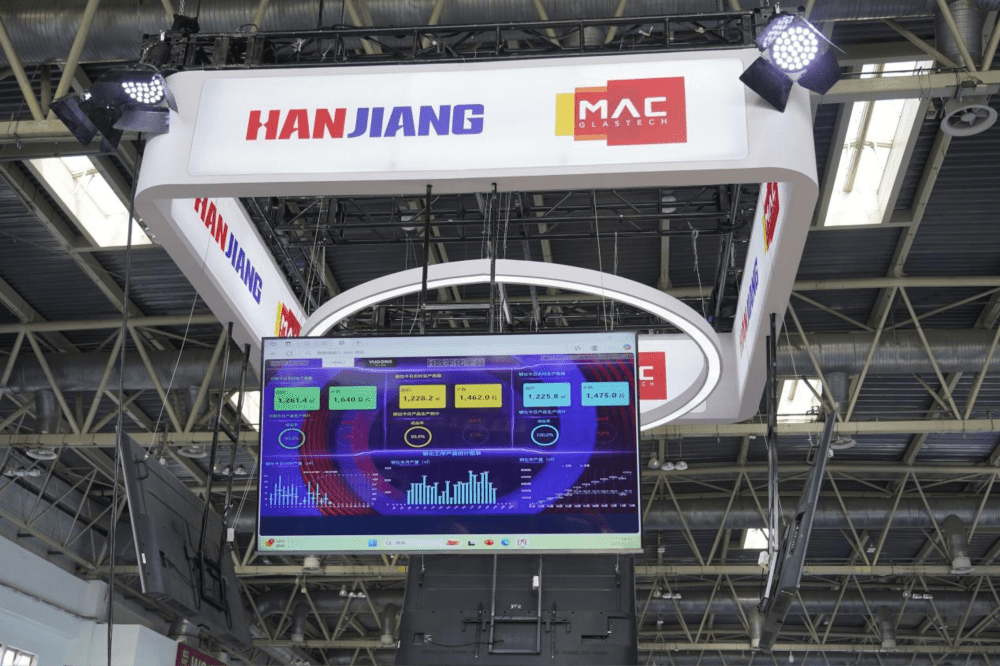

Kuna automatiseerimine jätkab oma täiustumist klaasi süvendus töötlemise tööstuses, tekib oluline küsimus: kuidas saavad tootjad võtta kasutusele minimaalse tööjõu mudeli, säilitades samas IG tootmisüksustes kulude vähenemist, efektiivsuse kasvu ja kvaliteedikontrolli? See on olnud viimased kolm aastat MACGlastechi uuringute keskmes. Aastal 2025 toimus Hiina klaasimesst ERPs tellimuste esitamisest MESi tööplaanini ja nutikateni IGU valmistusseadmeteni täielikult integreeritud tootmisahelaga – see oli oluline samm nutikate isolatsiooniklaaside tootmise teostamisel.

Sel näitusel olid kõik tooted – ERP-st ja MES-ist kuni IGU valmistusseadmeni, tarkvarast kuni riistvarani – meie grupiettevõtete poolt iseseisvalt arendatud.

MAC-YUGONG ERP võimaldab IGU tootmiseks tellimuse esitamist ühe klõpsuga. Meie süsteem erineb tavapärastest ERP-dest, mida kasutatakse tavalistes klaasitehastes – meie süsteem integreerib kõik IGU tootmise tehnilised spetsifikatsioonid juba tellimuse sisestamise etapis. See hõlmab detailsete seadete määramist Glass A jaoks, näiteks klaasi tüüp, pindtöötlemine (nt trükkimine, lihv jäätme abil), paksus, tootja ning töötlemise protsess (lõikamine, hoonimine/polmeerimine, Low-E servade eest vabanemine, kõrgtugevaks temperatsioon, IGU, laminatsioon). Süsteem määratleb ka vahepealse ribatüübi, näiteks alumiinium, Super Spacer, TPS, riba laius, hermeetilise täitematerjali sügavus ning kas on vajalik gaasiga täitmine. Glass B konfigureeritakse paralleelselt. Kujuklaasi või astmeliste klaaside puhul saavad kasutajad sisestada mõõtmeid või üles laadida CAD jooniseid individuaalselt sobitatud tellimuste tegemiseks. See loob tõeliselt integreeritud ja digitaalses formaadis IGU tellimise töövoogu.

Mida selgem ja täpsem on ERP-korralduse sisestamisel esitatud teave, seda hõlpsamaks saab MES-süsteemi jaoks selle tõlgendamine ja täitmine, võimaldades seeläbi tõelist intelligentsi tootmist. Selles süsteemis edastab ERP tootmiskäsud otse IG-taseme MES-ile, mis toimib IG-liini „digitaalse tootmisjuhina“.

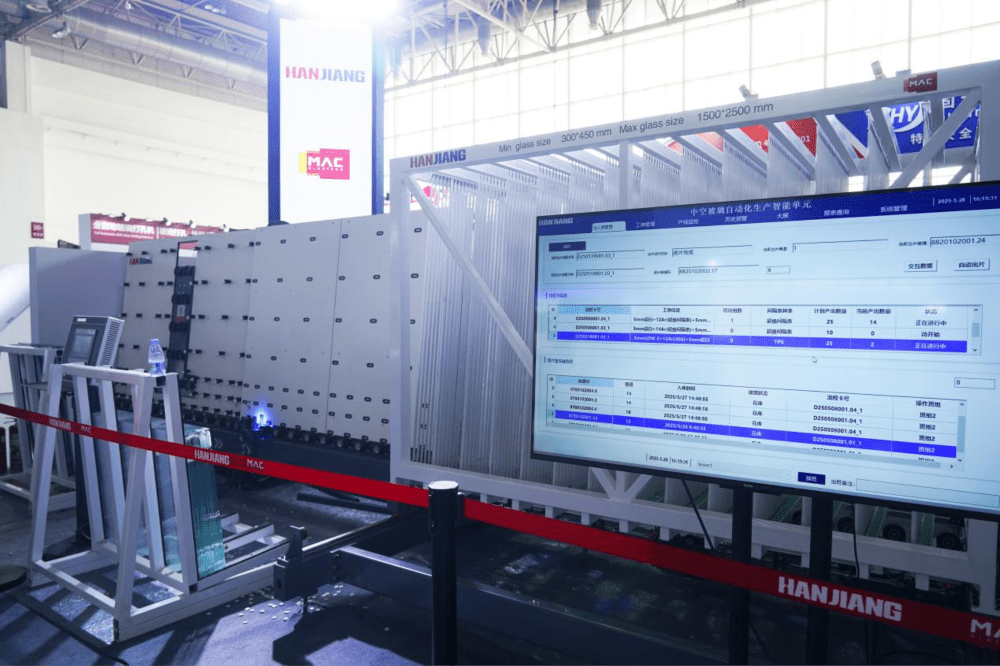

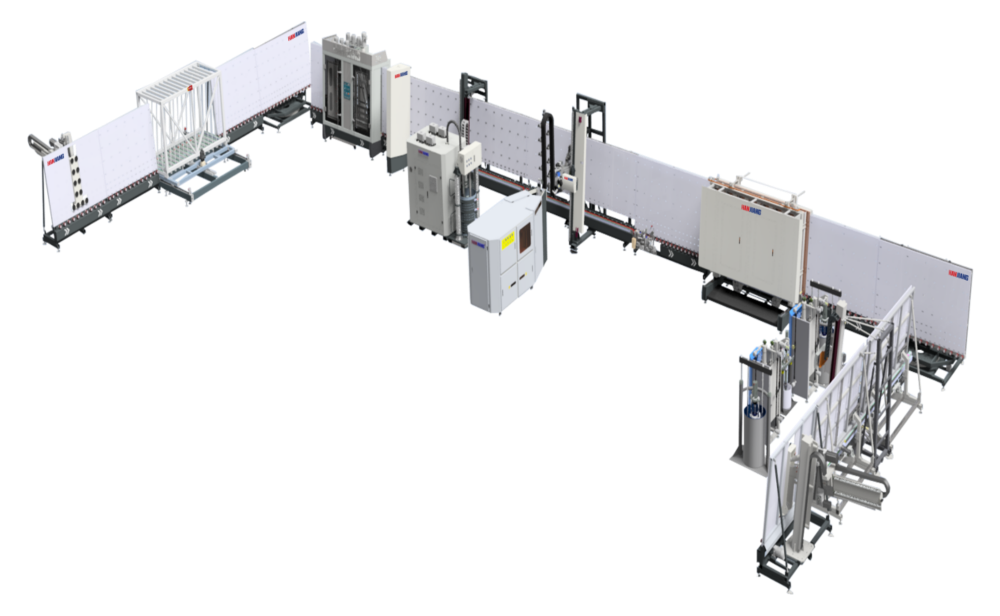

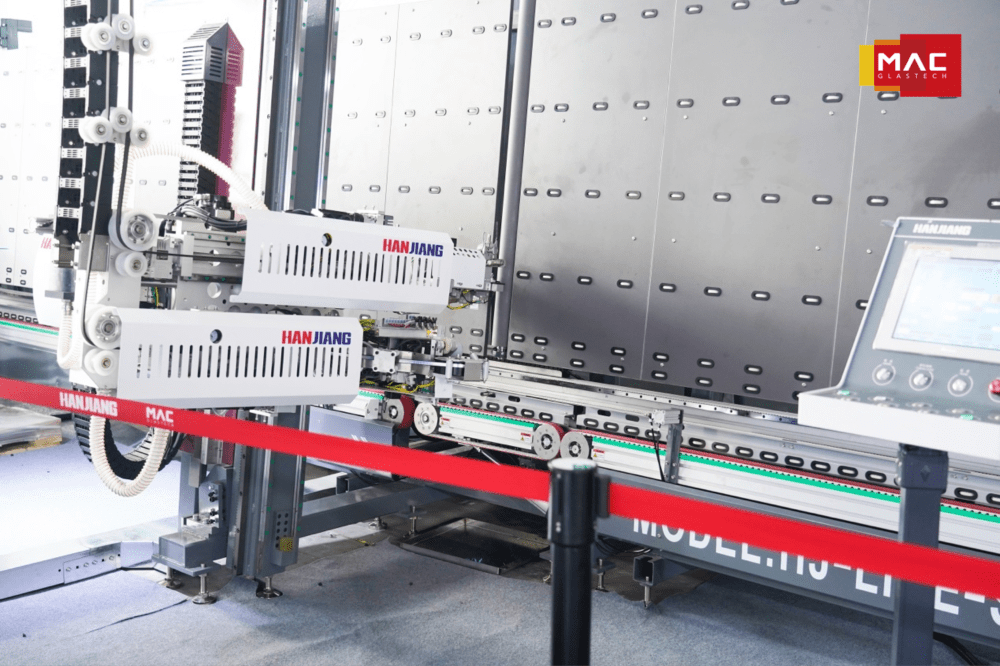

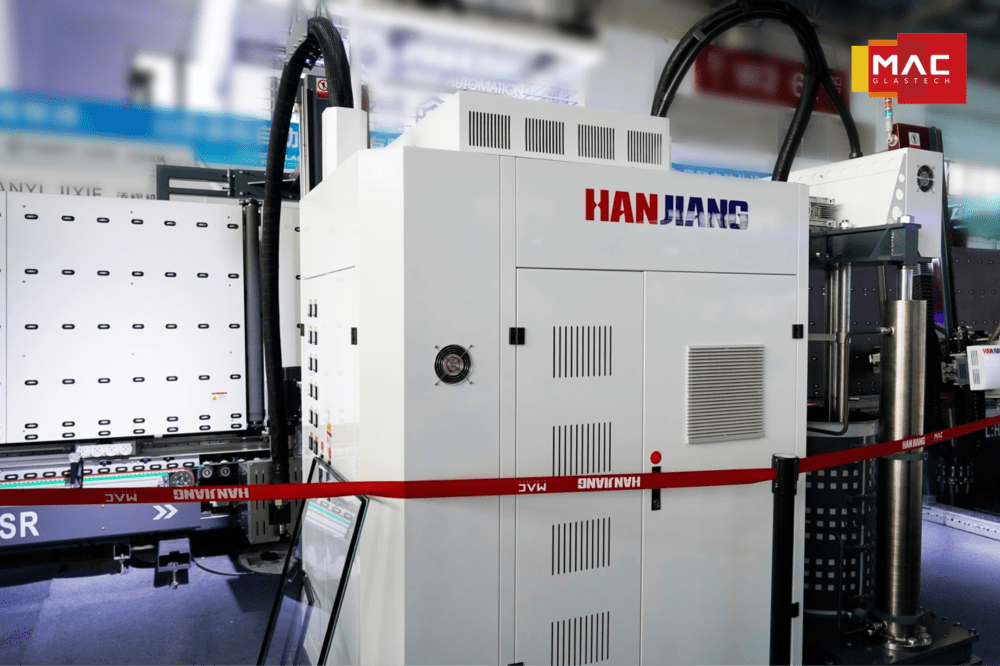

MES suhtleb otse mitmesuguste PLC-dega, käsitledes iga seadet, millel on sõltumatu juhtimissüsteem, kui eraldi PLC-sõlme. Näitusel demonstreeritud tootmisüksus hõlvas: automaatne laadimislaud, kompaktne vertikaalne sortimissüsteem, 90° pöörde laud, nukker, visuaalkontrollisüsteem (Line Eyes), Super-Spacer-i rakendur, TSR, gaasitäitja pressmasin, automaatne tappimisseade, hermeetiline robot ja automaatne laadimise seisk.

Kui MES saab päevaste tootmisjuhiste, siis operaatorel tuleb vaid valida tellimused ja vajutada nuppu "Start", seejärel asetada määratud klaasiriiulid automaatse laadimiselauale. Süsteem saadab seejärel sortimissüsteemi nii selge kui ka madala emissiooniga klaasi. Iga tükk skannitakse CCD-kaameraga ning seotud QR-kood – mis sisaldab kõiki ERP-tellimuses esialgu määratud andmeid – loetakse ja logitakse.

Sortimissüsteem rühmitab klaasi enne saadetamist pesuks intelligentselt A/B paariks. Piiratud töökoja ruumide puhul pakume meie L-kujuline või U-kujulise paigutuse valikud tõhusaid alternatiive. Klaas pöörab seejärel 90 kraadi suunata kiirelt puhastusmasinasse, mis on varustatud eelpesu funktsiooniga. Pesumasin toetab suuri ja pakseid klaaslehti, mille paksus jääb vahemikku 3 mm kuni 25 mm.

Uuendatud õhunuga suurendab kuivatamise kiirust oluliselt 10–12 meetrit minutis, võimaldades täispindala puhastamist ilma surnutsoonideta ja kogu pesumasina ulatuses kõrge efektiivsusega kuivatamist.

Kvaliteetse klaasi puhul on kontrollimine oluline samm. Line Eyes visuaalse kontrolli süsteem arvestab erinevate klientide poolt esitatud erinevaid pinna defektide määratlusi ning tuvastab täpselt kõik standardvead.

Tootmisjuhendite automaalse edastamise üle on tarkvaralise tootmise keskne aspekt asendada manuaalsed tegevused automatiseerimisega. MAC-HANJIANG'i näidatud Super-spacer rakendur ja TSR pakuvad lihtsustatud lahendust konventsionaalsete alumiiniumigaaldiste nõudlike protsesside asendamiseks – sealhulgas gaaldi lõikamine/painutamine, kuivatava aine täitmine, butüülkleepme kasutamine ja raami käsitsi paigaldamine.

MES-i juhiste kättesaamisel identifitseerib süsteem automaatselt sellised parameetrid nagu vahepealeht (Super-spacer või TPS) ja selle paksus ning lõpetab raami paigaldamise protsessi ühes operatsioonis. Üleminek alumiiniumist soojama servaga vahepealehtedele vähendab mitte ainult tööjõuvajadust, vaid suurendab ka IGU kvaliteeti, toimivust ja esteetilist kvaliteeti.

Pessimasin töötab tarkade juhistega vastavalt MES-i juhistele, sealhulgas kas IGU on kahe- või kolmekordne klaas, kas see on astmeline klaas, astme täpsemad mõõdud ning kas on vaja gaasiga täitmist. Kõik protsessid tehakse automaatselt ja täpselt.

Samuti ei vaja hermeetilisuse robot enam käsitsi sisestatavaid vahepeal laiusi. See tõlgendab tellimuste infot automaatselt ning lülitub vastavalt hermeetilise massi tarnesüsteemi #1 või #2 vahel, tagades tõhusa ja täpse hermeetilisuse.

Kui hermeetilisus on valmis, siirdub klaas sujuvalt automaatsest laadimisjaamast ettenähtud riiulisse.

See intelligentne IGU tootmisüksus integreerib ERP–MES–PLC andmevoolu täielikult automatiseeritud masinatega, et pakkuda kompleksete ja mitmekesiste IGU tellimuste töötlemiseks ühe-stoppi lahendust.

Lõppude lõpuks pöörduvad kõik nutikad tehased kolme eesmärgi ümber: kulude vähendamine, efektiivsuse parandamine ja kvaliteedi parandamine. Kas te juba praegu nutikat tehast kasutate või mitte, pakub väga intelligentne IGU töötlemisüksus teile tõelise paindlikkuse ja autonoomia klaasitootmises.

MAC-HANJIANG meeskond on valmis aitama teil avada sügavamat arusaama „nutikast“ IGU tootmise know-how-st.

Autoriõigus © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Kõik õigused kaitstud — Privaatsuspoliitika