Turvallisen toiminnan varmistaminen float-lasitehtaassa

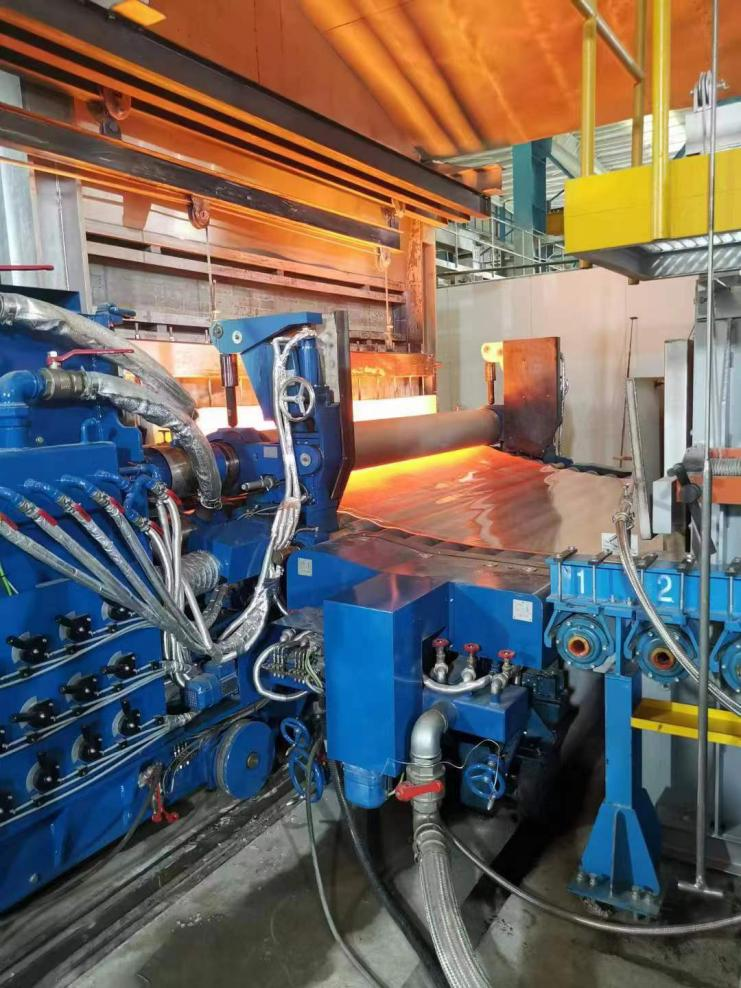

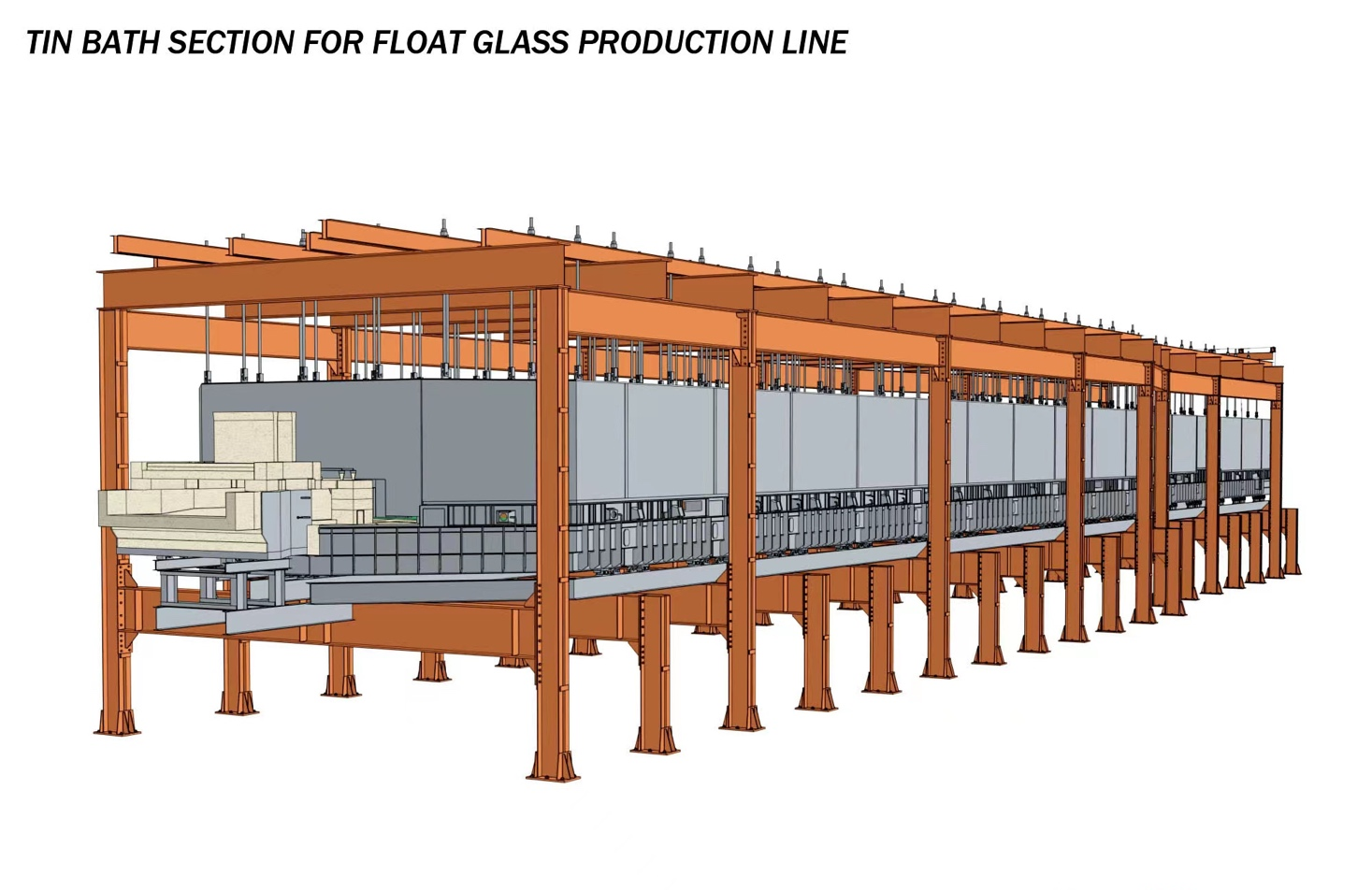

Turvallisuus kelluvlaslaitoksella on perustavaa laatua oleva huolenaihe sekä johdolle että työntekijöille. Näissä laitoksissa esiintyy erittäin monimutkaisia prosesseja, mukaan lukien raaka-aineiden sulattaminen ääriolosuhteissa, suurten lasilevyjen käsittely ja automaattisten koneiden käyttö. Jokaisessa näistä toiminnoista on sisäisiä riskejä, ja kattavien turvallisuusprotokollien käyttöönotto on välttämätöntä ihmishenkien suojaamiseksi, laiterikkojen estämiseksi ja tuotannon ylläpitämiseksi.

Float-lasitehtaat ovat ainutlaatuisia ympäristöjä, joissa sulanut lasi virtaa jatkuvasti, ja työntekijöiden on käytettävä edistynyttä koneistoa. Vaikka pienimmätkin turvallisuuden pettämät voivat johtaa vakaviin onnettomuuksiin, kalliiseen tuotannon keskeytymiseen ja sääntelyseuraamuksiin. Siksi jokainen moderni float-lasitehdas keskittyy monenkerroksiseen turvallisuusstrategiaan, joka yhdistää teknologian, koulutuksen ja toiminnallisen kurin.

Tiukkojen turvallisuusohjeiden noudattamisesta on monia etuja. Ne eivät ainoastaan suojaa työntekijöitä, vaan myös parantavat toiminnallista tehokkuutta vähentämällä keskeytyksiä, alentamalla korjauskustannuksia ja parantamalla laitoksen yleistä luotettavuutta. Näiden ohjeiden yksityiskohtainen ymmärtäminen antaa käsityksen siitä, miten float-lasitehdas toimii turvallisesti päivittäin.

Henkilökohtainen suojavarusteet (PPE) ja työntekijöiden turvallisuus

Suojavaatteet ja varusteet

Lasisulattimossa työntekijät altistuvat äärimmäisille olosuhteille, kuten korkealle lämpötilalle, teräville reunoille ja sulan lasin vaaroille. Oikean suojavarustuksen käyttö on pakollista. Lämpökestävät pipot, visiirillä varustetut kypärät, tuleenkestävä vaatetus ja kärjelliset turvakenkä ovat standardivaatimuksia.

Suojavarusteet eivät ole pelkkä virallinen muodollisuus; ne estävät suoraan palovammoja, leikkauksia ja silmävammoja. Esimerkiksi karkaistun lasin sirpaleet voivat aiheuttaa vakavia haavoja, ja ilman suojalaseja silmävammat ovat hyvin todennäköisiä. Vastaavasti pipot ja esiliinat estävät palovammoja kuumista lasipinnoista tai uuniosien kanssa kosketuksesta.

Yksi tärkeä osa suojavarusteiden käytön noudattamisesta on niiden jatkuva käyttö. Lasisulattimot käyttävät usein valvontajärjestelmiä varmistaakseen, että jokainen työntekijä käyttää oikeita suojavarusteita ennen vaarallisten alueiden saapumista. Vastuuhenkilöt tekevät säännöllisesti satunnaisotantatarkastuksia varmistaakseen noudattamisen ja edistääkseen turvallisuuskulttuuria.

Turvallisuuskoulutus ja -protokollat

Koulutus lasitehtaassa ylittää perusturvallisuusohjeet. Työntekijöille opetetaan palon estämistä, sulan lasin käsittelyä, koneiden turvallista käyttöä sekä kemiallisten vuotojen hallintaa. Tehtaassa järjestetään myös simulaatioharjoituksia, joiden avulla työntekijät voivat harjoitella evakuointia tai hätätoimintaa hallituissa olosuhteissa.

Jatkuvat koulutusohjelmat pitävät työntekijät ajan tasalla uusimmista turvallisuusteknologioista ja parhaista käytännöistä. Uusille työntekijöille järjestetään myös kunnollinen perehdysohjelma, jossa heille selvitään sekä standardien toimintamenettelyiden että tehtaakohtaisten vaarojen ymmärtämistä. Yhdistämällä teoreettista tietoa käytännön harjoituksiin lasitehdas varmistaa osaavan ja turvallisuudesta huolestuneen työvoiman.

Koneiden turvallisuus lasitehtaassa

Automaattiset suojausjärjestelmät

Korkean teknologian koneet kelluvan lasin teoksissa, mukaan lukien kuljetinjärjestelmät, leikkauskoneet ja robottikädet, aiheuttavat merkittävän riskin. Automaattiset suojajärjestelmät vähentävät näitä vaaroja käyttämällä antureita, valokatkuraita ja lukituksia estämällä ihmisen kosketuksen liikkuviin osiin.

Jos työntekijä vahingossa astuu kiellettyyn alueeseen, koneisto pysähtyy automaattisesti, estäen loukkaantumiset. Joissakin kelluvan lasin teoksissa on käytössä tekoälyyn perustuvat valvontajärjestelmät, jotka havaitsevat epätavallisia liikeratoja, mikä lisää turvallisuustasoa.

Nämä järjestelmät ovat erityisen tärkeitä leikkausasemien ympärillä, joissa automaattiset terät liikkuvat suurilla nopeuksilla, sekä käsittelyrobottien kohdalla, jotka siirtävät suuria, painavia lasilevyjä. Yhdistämällä automaatio ja älykkäät anturit, kelluvan lasin teos voi vähentää onnettomuusriskiä samalla kun ylläpidetään korkeaa tuotantotehokkuutta.

Säännölliset laiterakenteiden tarkastukset

Säännölliset tarkastukset ovat elintärkeitä laitteen kulumisen ja mahdollisten vikojen tunnistamiseksi ennen kuin ne johtavat onnettomuuksiin. Lasisulatuslaitoksissa käytetään ajoitettua huoltotoimintaa kaikille koneille, mukaan lukien uunit, rullat, leikkurit ja käsittelyjärjestelmät.

Tarkastusprotokollat sisältävät terän terävyyden, moottorin asennontarkistukset, kuljetinjärjestelmän kunnon ja hätäpysäyksen toiminnan tarkistukset. Edistyneemmät laitokset käyttävät usein ennakoivaa huoltoteknologiaa, jossa anturit keräävät käyttötietoja laitevikausten ennustamiseksi. Tämä ennakoiva lähestymistapa varmistaa koneiden turvallisen käytön ja vähentää odottamattomien pysäytysten todennäköisyyttä.

Palon ja lämpövaaran hallinta

Uuniturvallisuustoimet

Uuni on minkä tahansa lasisulatuslaitoksen ydin, jossa lämpötila ylittää 1 500 °C (2 732 °F). Erikoistuneet turvatoimet ovat kriittisiä. Lämpösuojat, automaattiset jäähdytysjärjestelmät ja lämpötilan seurantalaitteet pitävät työskentelyolosuhteet turvallisina työntekijöille.

Käyttäjät saavat kattavaa koulutusta huoltamaan uunin käynnistämistä, jatkuvaa käyttöä ja sulkemisprosesseja. Hälytysjärjestelmät ilmoittavat henkilökunnalle poikkeavista lämpötilan vaihteluista tai mahdollisista kaasuvuotoista, mikä mahdollistaa välittömän puuttumisen. Turvallisuusprotokollat määrittelevät myös uunin ympärille turvavälien ja evakuointivyöhykkeet.

Palomatkujärjestelmät

Tulipalovaarat lasinleijupesässä eivät rajoitu pelkästään uuneihin. Sähkövian, kemiallisten reaktioiden ja syttyvien materiaalien sattuman kautta tapahtuva kosketus voivat kaikki aiheuttaa tulipaloja. Näitä vastaan on asennettu kattavat palontorjuntajärjestelmät, jotka sisältävät suihkuttimet, kaasupohjaiset sammuttimet ja lämmöllä aktivoituvat hälyttimet.

Järjestelmien säännöllinen testaus ja huolto ovat pakollisia. Jotkin tehtaat integroivat myös automaattiset havaintojärjestelmät, jotka käynnistävät hälytykset, sulkevat uunit ja käyttävät sammutusaineita muutamassa sekunnissa mahdollisen tulipalon havaitsemisesta. Tämä monikerroksinen lähestymistapa varmistaa, että sekä henkilöstö että arvokkaat laitteet pysyvät turvassa.

Kemiallinen ja ympäristöturvallisuus

Turvallinen kemikaalien käsittely

Lasisuihkutuotantolaitoksissa kemikaaleja käytetään pinnoitusprosesseissa, puhdistuksessa ja raaka-aineiden valmistelussa. Natriumhydroksidi, rikkiyhdisteet ja muut lisäaineet vaativat huolellista käsittelyä. Oikeanlainen säilytys tunnustettujen säiliöiden sisällä, toissijainen vuotojärjestelmä ja turvallisuustiedotteiden (SDS) noudattaminen estävät sattuman kautta tapahtuvan altistumisen.

Työntekijät koulutetaan oikeisiin käsittelymenetelmiin, mukaan lukien toimintaohjeet vuotojen, hengityksen tai ihokontaktin sattuessa. Hätäpeseytymispaikat ja ensiapupaketit sijaitsevat strategisesti koko laitoksessa, mikä mahdollistaa kemikaalitapaturmien nopean hoidon.

Ympäristönsuojelu-toimenpiteet

Ympäristöturvallisuus on keskeinen osa nykyaikaisia lasisuihkulaitoksia. Päästöjen hallintajärjestelmät keräävät pölypäästöt, kun taas puhdistuslaitteet vähentävät kemikaalien päästöjä ilmakehään. Jätevesi käsitellään ennen sen päästämistä ympäristöön, ja kestävien raaka-aineiden käyttö vähentää laitoksen kokonaisvaltaista ympäristövaikutusta.

Myös energiatehokkuutta korostetaan. Edistyneet uunit ja lämmöntalteenottosysteemit vähentävät energiankulutusta ja lämpösäteilyä, mikä edistää turvallisempaa työskentelyä. Yhdistämällä ympäristönsuojelun ja työntekijöiden turvallisuuden, kelluvan lasin valmistamossa edistetään vastuullista ja turvallista toimintamallia.

Hätävalmius ja riskienhallinta

Hätätoimintasuunnitelmat

Jokainen kelluvan lasin tehdas ylläpitää yksityiskohtaista hätätoimintasuunnitelmaa. Suunnitelmaan kuuluvat evakuointireitit, viestintäprotokollat, kokoontumispaikat sekä johdon ja henkilökunnan vastuualueet.

Säännölliset harjoitukset tutustuttavat työntekijät hätätoimiin. Joissakin tehtaissa harjoitellaan uunin vuotoja, kemikaalien vuotoja tai laiterikkeitä, jotta henkilökunta pystyy reagoimaan nopeasti ja asianmukaisesti vähentääkseen henkilövahinkoja ja laitevaurioita.

Riskienarviointi ja jatkuva parantaminen

Kotikalvo-linjat tekevät jatkuvia riskien arvioita tunnistaakseen uusia vaaroja ja parantaakseen turvallisuusprotokollia. Tähän sisältyy lähellensä tapahtuneiden onnettomuuksien, laitevikaisten ja inhimillisten virheiden analysointi.

Nykyiset toimipalvelut käyttävät IoT-pohjaista valvontaa ja ennakoivaa analytiikkaa mahdollisten riskien tunnistamiseksi ennen kuin ne pääsevät eskaloitumaan. Jatkuva parantaminen varmistaa, että kotikalvo-linja mukautuu kehittyviin turvallisuusstandardeihin, teknologisiin edistysaskeleisiin ja toiminnallisiin muutoksiin.

UKK

Mitkä ovat olennaiset turvallisuustoimet kotikalvo-linjalla?

Tärkeisiin toimiin kuuluu PPE-vaatekunnan käyttö, kattava työntekijäkoulutus, automatisoitu koneen suojaus, säännölliset laitteen tarkastukset, uunien ja paloturvallisuusjärjestelmät, kemikaalien käsittelyprotokollat ja ympäristönsuojelutoimet.

Miten kotikalvo-linjalla estetään palovaaroja?

Uunit on varustettu lämpösuojilla ja valvontajärjestelmillä, kun taas palonhallintaan kuuluu suihkutusjärjestelmät, kaasunestimet ja automaattiset sammutusjärjestelmät nopeaa reaktiota varten.

Ovatko ympäristöturvallisuusprotokollat osa float-glass-tehdasta?

Kyllä. Hallitut päästöt, jätteiden asianmukainen hallinta, energiatehokas toiminta ja kestävien materiaalien käyttö edistävät sekä ympäristön että työpaikan turvallisuuden ylläpitämistä.

Kuinka hätävalmius parantaa turvallisuutta?

Hätätilasuunnitelmat, säännölliset harjoitukset ja ennakoivat riskien arviointi mahdollistavat työntekijöille nopean toiminnan ja vähentävät mahdollisia vammoja tai vahinkoja onnettomuuksien tai odottamattomien tapahtumien yhteydessä.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ