Assurer la sécurité des opérations dans une usine de verre flotté

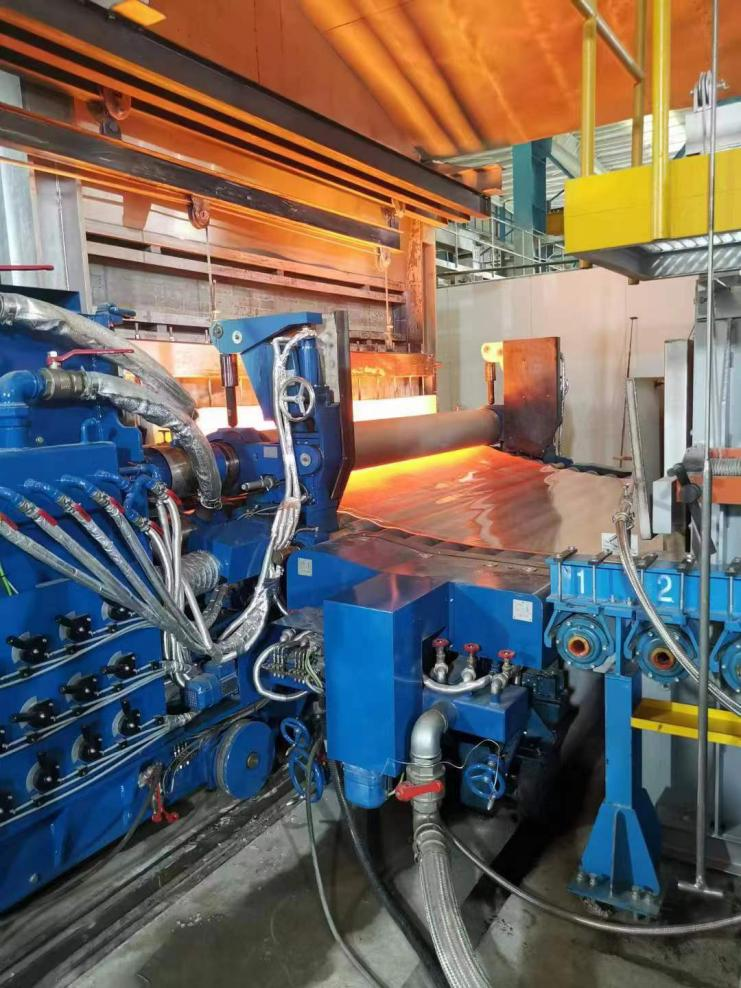

Sécurité dans une usine de verre flotté est une préoccupation fondamentale pour la direction comme pour les employés. Ces installations impliquent des processus très complexes, notamment la fusion de matières premières à des températures extrêmes, la manipulation de grandes feuilles de verre, ainsi que le fonctionnement de machines automatisées. Chacune de ces activités comporte des risques inhérents, et la mise en place de protocoles de sécurité complets est essentielle pour protéger les vies humaines, prévenir les dommages matériels et maintenir la productivité.

Usines de verre flotté sont des environnements uniques où le verre en fusion s'écoule en continu, et les travailleurs doivent interagir avec des machines avancées. Même des négligences mineures en matière de sécurité peuvent entraîner des accidents graves, des arrêts coûteux et des pénalités réglementaires. Par conséquent, chaque usine moderne de verre plat privilégie une approche multisegmentée de la sécurité, combinant technologie, formation et discipline opérationnelle.

Les avantages liés au respect de protocoles de sécurité stricts sont multiples. Ils protègent non seulement les employés, mais améliorent également l'efficacité opérationnelle en réduisant les interruptions, en diminuant les coûts de réparation et en renforçant la fiabilité globale de l'usine. Une compréhension détaillée de ces protocoles permet d'appréhender le fonctionnement quotidien sûr d'une usine de verre plat.

Équipement de Protection Individuelle (EPI) et Sécurité des Travailleurs

Vêtements et Équipements de Protection

Dans une usine de verre plat, les travailleurs sont exposés à des conditions extrêmes, notamment des températures élevées, des arêtes tranchantes et du verre fondu. Les équipements de protection individuelle (EPI) sont indispensables. Les gants résistants à la chaleur, les casques avec visière, les vêtements ignifuges et les bottes à embout acier font partie des exigences standard.

Les équipements de protection ne sont pas simplement une formalité réglementaire ; ils évitent directement les brûlures, les coupures et les blessures oculaires. Par exemple, les éclats de verre trempé peuvent provoquer des lésions graves, et sans lunettes de protection, les blessures aux yeux sont très probables. De la même manière, les gants et les tabliers protègent des brûlures causées par les surfaces chaudes en verre ou le contact avec les éléments du four.

Un élément essentiel de la conformité en matière d'EPI est l'utilisation systématique. Les usines de verre plat mettent souvent en place un système de surveillance pour s'assurer que chaque travailleur porte l'équipement de protection requis avant d'entrer dans des zones à risque élevé. Les responsables effectuent régulièrement des contrôles ponctuels pour garantir le respect des règles, favorisant ainsi une culture de la sécurité.

Formation et consignes de sécurité

La formation dans une usine de verre flotté va au-delà des instructions de sécurité de base. Les employés sont formés à la prévention des incendies, à la manipulation du verre en fusion, à l'utilisation sécuritaire des machines, ainsi qu'à l'intervention en cas de déversement chimique. Des exercices de simulation sont également organisés, durant lesquels les travailleurs s'entraînent aux procédures d'évacuation ou aux interventions d'urgence dans des environnements contrôlés.

Les programmes de formation continue maintiennent le personnel à jour sur les dernières technologies de sécurité et les meilleures pratiques. De plus, les programmes d'intégration des nouveaux employés garantissent qu'ils comprennent à la fois les procédures opérationnelles standard et les risques spécifiques à l'usine. En associant connaissances théoriques et formation pratique, l'usine de verre flotté assure ainsi une main-d'œuvre compétente et soucieuse de la sécurité.

Sécurité des machines dans une usine de verre flotté

Systèmes de protection automatisés

Les installations avancées dans les usines de verre flotté, notamment les systèmes convoyeurs, les machines de coupe et les bras robotiques, présentent des risques importants. Les systèmes de protection automatisés atténuent ces dangers en utilisant des capteurs, des rideaux lumineux et des dispositifs de verrouillage pour empêcher tout contact humain avec les pièces en mouvement.

Si un travailleur pénètre accidentellement dans une zone interdite, l'équipement s'arrête automatiquement, évitant ainsi les blessures. Certaines usines de verre flotté intègrent des systèmes de surveillance basés sur l'intelligence artificielle capables de détecter des schémas inhabituels de mouvement, ajoutant ainsi un niveau supplémentaire de sécurité.

Ces systèmes sont particulièrement essentiels près des postes de coupe, où les lames automatisées se déplacent à grande vitesse, ainsi que près des robots de manutention qui manipulent de grandes feuilles de verre lourdes. En combinant automatisation et capteurs intelligents, une usine de verre flotté réduit les risques d'accidents tout en maintenant une haute efficacité de production.

Inspections régulières des équipements

Les inspections régulières sont essentielles pour identifier l'usure ou les dysfonctionnements potentiels avant qu'ils ne provoquent des accidents. Les usines de verre plat appliquent un entretien programmé pour toutes les machines, y compris les fours, les rouleaux, les coupeurs et les systèmes de manutention.

Les protocoles d'inspection incluent le contrôle de l'aiguisage des lames, l'alignement des moteurs, l'intégrité des convoyeurs et le fonctionnement des dispositifs d'arrêt d'urgence. Les usines les plus avancées utilisent souvent des technologies de maintenance prédictive, où des capteurs recueillent des données opérationnelles afin d'anticiper les pannes d'équipement. Cette approche proactive permet d'assurer un fonctionnement sécurisé des machines et réduit les risques d'arrêts inattendus.

Gestion des risques d'incendie et thermiques

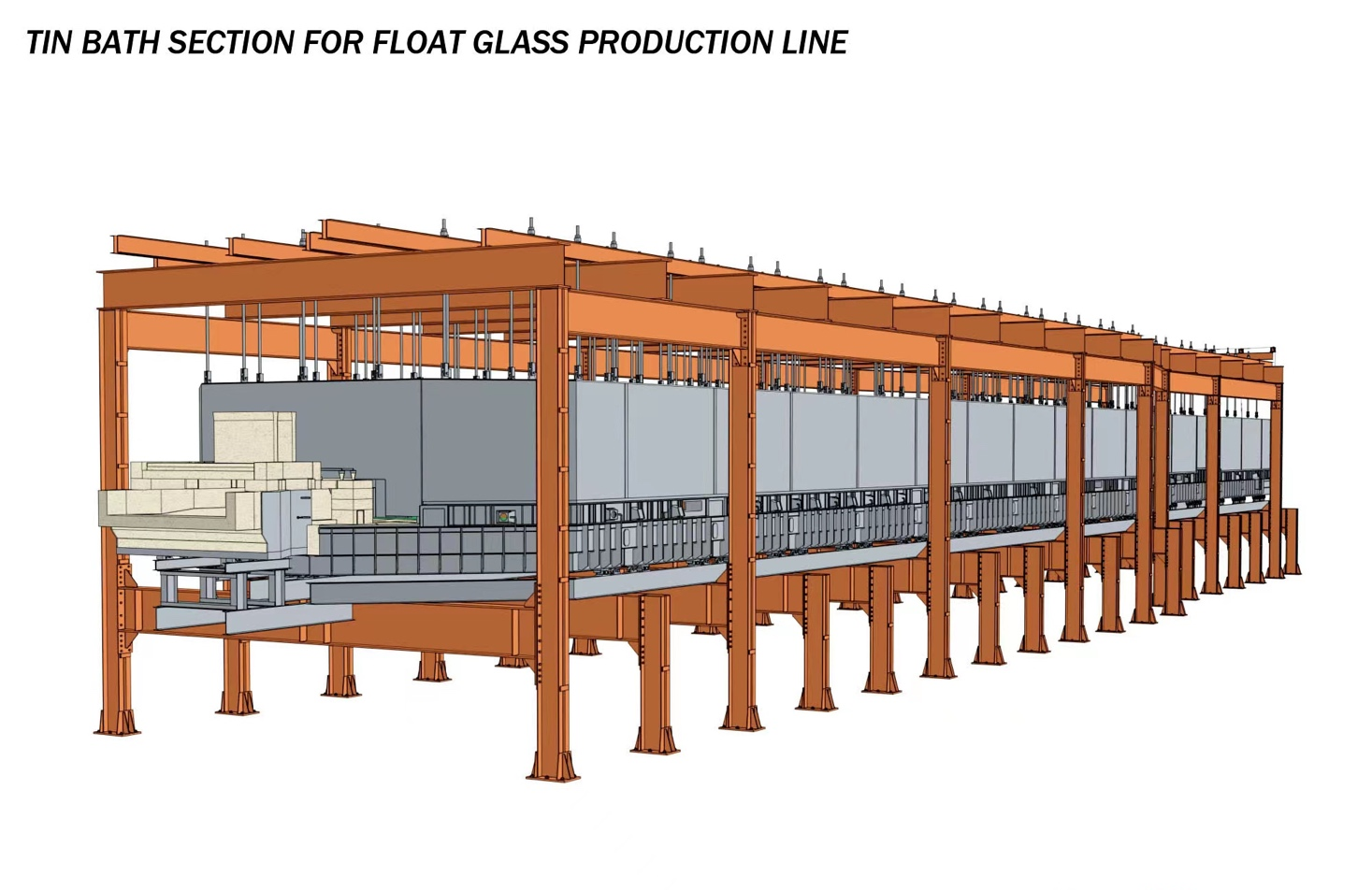

Mesures de sécurité des fours

Le four constitue le cœur de tout atelier de production de verre plat, atteignant des températures supérieures à 1 500 °C (2 732 °F). Des mesures spécifiques de sécurité sont critiques. Les écrans thermiques, les systèmes de refroidissement automatisés et les dispositifs de surveillance de la température permettent de maintenir des conditions de travail sûres.

Les opérateurs reçoivent une formation approfondie pour gérer les procédures de démarrage, d'exploitation continue et d'arrêt du four. Les systèmes d'alarme informent le personnel en cas de fluctuations anormales de température ou de fuites de gaz potentielles, permettant une intervention immédiate. Les protocoles de sécurité définissent également des distances minimales de sécurité et des zones d'évacuation en cas d'urgence autour du four.

Systèmes d'extinction d'incendie

Les risques d'incendie dans une usine de verre flotté ne se limitent pas aux fours. Des pannes électriques, des réactions chimiques ou un contact accidentel avec des matières inflammables peuvent également provoquer des incendies. Pour faire face à ces risques, des systèmes complets de suppression d'incendie sont installés, notamment des sprinklers, des extincteurs à gaz et des alarmes activées par la chaleur.

Des tests et une maintenance réguliers de ces systèmes sont obligatoires. Certaines usines intègrent également des systèmes de détection automatisés qui déclenchent des alarmes, arrêtent les fours et libèrent des agents extincteurs en quelques secondes après la détection d'un risque d'incendie. Cette approche progressive garantit ainsi la protection du personnel et du matériel précieux.

Sécurité chimique et environnementale

Manipulation sécuritaire des produits chimiques

Les usines de verre plat utilisent des produits chimiques lors des opérations de revêtement, du nettoyage et de la préparation des matières premières. L'hydroxyde de sodium, les composés soufrés et autres additifs nécessitent une manipulation prudente. Un stockage adéquat dans des récipients étiquetés, des systèmes de confinement secondaire et le respect des fiches de données de sécurité (FDS) permettent d'éviter les expositions accidentelles.

Les travailleurs reçoivent une formation sur les bonnes pratiques de manipulation, notamment sur la manière réagir en cas de déversement, d'inhalation ou de contact cutané. Des stations de lavage d'urgence et des trousses de premiers secours sont installées stratégiquement dans l'usine, permettant un traitement rapide des incidents liés aux produits chimiques.

Mesures de protection de l'environnement

La sécurité environnementale est essentielle dans les usines modernes de verre plat. Des systèmes de captation des émissions contrôlent les matières particulaires, tandis que des laveurs (scrubbers) réduisent les rejets chimiques dans l'atmosphère. Les eaux usées sont traitées avant leur rejet, et l'utilisation de matières premières durables diminue l'impact environnemental global de l'usine.

L'efficacité énergétique est également mise en avant. Les fours avancés et les systèmes de récupération de chaleur réduisent la consommation d'énergie et les émissions de chaleur, contribuant ainsi à un lieu de travail plus sûr. En associant protection de l'environnement et sécurité des travailleurs, une usine de verre plat favorise un modèle opérationnel responsable et sécurisé.

Préparation aux urgences et gestion des risques

Plans d'intervention en cas d'urgence

Chaque usine de verre plat dispose d'un plan détaillé d'intervention en cas d'urgence. Celui-ci inclut les itinéraires d'évacuation, les protocoles de communication, les points de rassemblement et les responsabilités attribuées aux gestionnaires et au personnel.

Des exercices réguliers familiarisent les employés avec les procédures d'urgence. Dans certains établissements, ces exercices simulent des fuites de fours, des déversements chimiques ou des pannes d'équipement, garantissant ainsi que le personnel puisse réagir rapidement et de manière appropriée afin de minimiser les blessures et les dommages matériels.

Évaluation des risques et amélioration continue

Les usines de verre plat effectuent régulièrement des évaluations des risques pour identifier de nouveaux dangers et améliorer les protocoles de sécurité. Cela inclut l'analyse des presque-accidents, des pannes d'équipement et des schémas d'erreurs humaines.

Les installations modernes utilisent également une surveillance basée sur l'Internet des objets (IoT) et des analyses prédictives afin d'identifier les risques potentiels avant qu'ils ne s'aggravent. L'amélioration continue permet à une usine de verre plat de s'adapter aux normes de sécurité évolutives, aux avancées technologiques et aux changements opérationnels.

FAQ

Quelles sont les mesures de sécurité essentielles dans une usine de verre plat ?

Les mesures clés incluent l'utilisation d'équipements de protection individuelle (EPI), une formation complète des travailleurs, des dispositifs de protection automatiques des machines, des inspections régulières des équipements, des systèmes de sécurité contre les fourneaux et les incendies, des protocoles de manipulation des produits chimiques, ainsi que des mesures de protection de l'environnement.

Comment une usine de verre plat prévient-elle les risques d'incendie ?

Les fourneaux sont équipés de boucliers thermiques et de systèmes de surveillance, tandis que les systèmes de lutte contre l'incendie comprennent des têtes sprinklers, des extincteurs à gaz et des systèmes d'arrêt automatique pour une réponse rapide.

Les protocoles de sécurité environnementale font-ils partie intégrante d'une usine de fabrication de verre flotté ?

Oui. Des émissions contrôlées, une gestion appropriée des déchets, des opérations écoénergétiques et une utilisation durable des matériaux contribuent à préserver à la fois la sécurité environnementale et celle sur le lieu de travail.

En quoi la préparation aux urgences améliore-t-elle la sécurité ?

Des plans d'intervention en cas d'urgence, des exercices réguliers et des évaluations proactives des risques permettent aux employés d'agir rapidement et de réduire les risques de blessures ou de dégâts lors d'accidents ou d'incidents imprévus.

Table des Matières

- Assurer la sécurité des opérations dans une usine de verre flotté

- Équipement de Protection Individuelle (EPI) et Sécurité des Travailleurs

- Sécurité des machines dans une usine de verre flotté

- Gestion des risques d'incendie et thermiques

- Sécurité chimique et environnementale

- Préparation aux urgences et gestion des risques

-

FAQ

- Quelles sont les mesures de sécurité essentielles dans une usine de verre plat ?

- Comment une usine de verre plat prévient-elle les risques d'incendie ?

- Les protocoles de sécurité environnementale font-ils partie intégrante d'une usine de fabrication de verre flotté ?

- En quoi la préparation aux urgences améliore-t-elle la sécurité ?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ