Alors que MACGlastech s'implique profondément dans des centaines de projets d'usines intelligentes, nous sommes arrivés à une conclusion claire : parmi toutes les unités de transformation profonde du verre architectural, la ligne de production de verre isolant (IG) est celle qui nécessite constamment le plus de main-d'œuvre.

Prenons l'exemple du projet d'automatisation de MAC -YUGONG pour BOYU, CHINE en 2021. Un seul poste requiert les personnels suivants : 1 personne pour l'entrepôt de verre brut, 1 à 2 personnes pour la découpe, 1 personne pour le bordage, 2 personnes pour le four de trempe, 5 personnes pour la ligne IG et 4 personnes pour la ligne de laminage. En tout, une usine intelligente nécessite environ 15 personnes par poste.

Si cette comparaison ne semble pas assez convaincante, considérez le projet d'automatisation de 2023 que MAC-YUGONG a exécuté pour FUTENG, CHINE. Cette usine est équipée de deux lignes de traitement intelligentes et de quatre lignes IG. Avec un fonctionnement en deux équipes, l'unité de coupe-débordement-tempérage nécessite 20 personnes, tandis que les lignes IG exigent près de 50 personnes (4 lignes × 6 personnes × 2 équipes, plus 2 responsables de production IG).

Cela montre clairement que l'unité de production IG reste un goulot d'étranglement critique dans la poursuite de l'automatisation complète et de la fabrication intelligente.

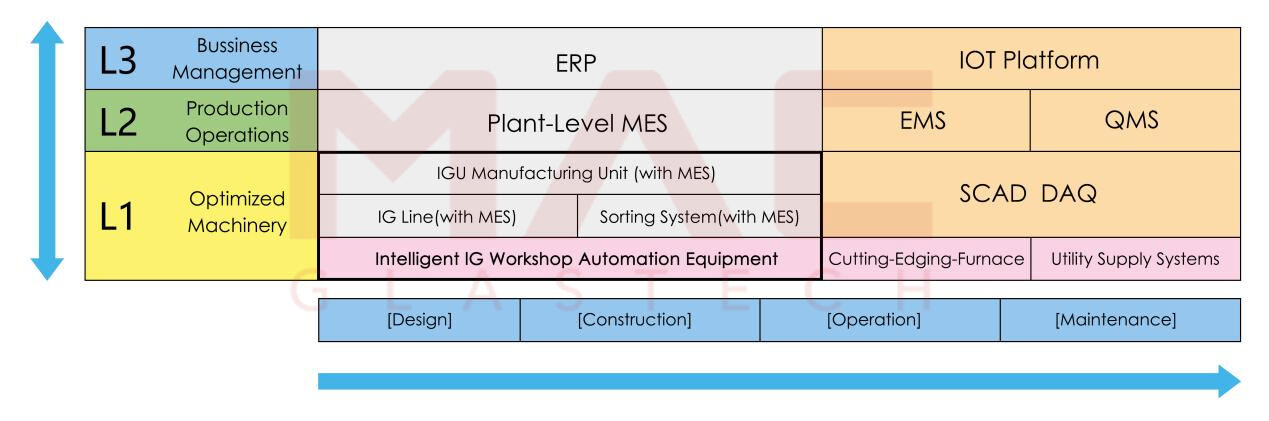

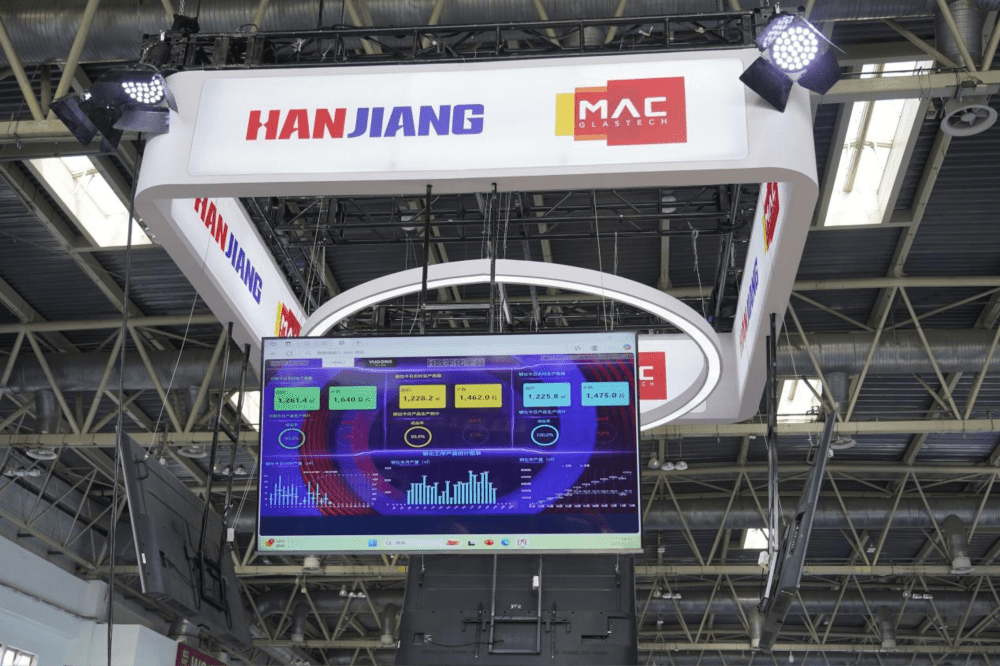

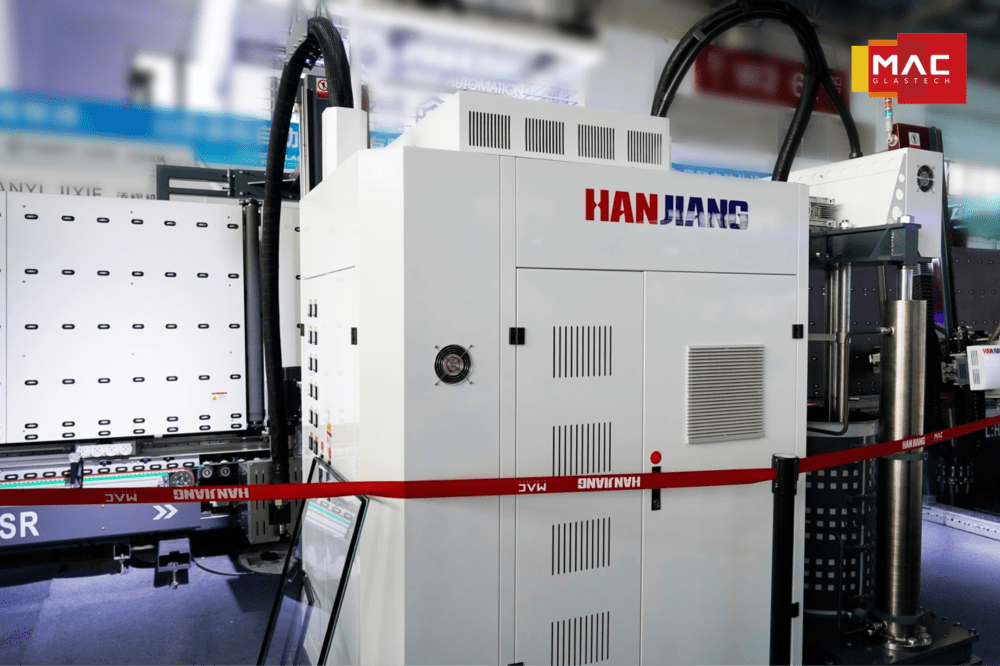

Alors que l'automatisation continue de mûrir dans l'industrie du traitement profond du verre, une question clé se pose : comment les fabricants peuvent-ils adopter un modèle nécessitant un minimum de main-d'œuvre tout en parvenant réellement à réduire les coûts, à accroître l'efficacité et à maîtriser la qualité dans les unités de production IG ? C'est là le cœur des recherches menées par MACGlastech depuis trois ans. Lors du China Glass Expo 2025, MAC a réussi à présenter une chaîne de production entièrement intégrée — allant de la commande ERP à l'ordonnancement des tâches via le MES, jusqu'aux cellules de fabrication intelligente d'unités IG — marquant ainsi une étape importante dans la concrétisation de la production intelligente de verre isolant.

Lors de cette exposition, tous les produits — de l'ERP et le MES jusqu'à l'unité de fabrication d'UVI, couvrant aussi bien les logiciels que le matériel — ont été développés indépendamment par nos filiales.

Le MAC-YUGONG ERP permet de passer des commandes en un clic pour la production d'unités vitrées isolantes (IGU). Contrairement aux ERP traditionnels utilisés dans les usines de verre classiques, notre système intègre dès l'étape de saisie de la commande toutes les spécifications techniques nécessaires à la fabrication d'unités IGU. Cela inclut les configurations détaillées pour le verre A telles que le type de verre, le traitement de surface (par exemple, impression, sablage), l'épaisseur, le fabricant et le flux de production (découpe, meulage/polissage, retrait du bord Low-E, trempe, IGU, laminage). Le système définit également les types de margeurs comme l'aluminium, Super Spacer, TPS, la largeur des entretoises, la profondeur du joint d'étanchéité, ainsi que si un remplissage gazeux est requis. Le verre B est configuré en parallèle. Pour les verres cintrés ou en forme, les utilisateurs peuvent entrer les dimensions manuellement ou télécharger des plans CAD pour une commande personnalisée. Cela crée un véritable processus de commande IGU intégré et numérisé.

Plus les informations fournies lors de la passation de la commande ERP sont claires et précises, plus il est facile pour le système MES de les'interpréter et de les'exécuter, permettant ainsi une véritable production intelligente. Dans ce système, l'ERP transmet directement les commandes de production au MES du niveau IG, qui agit comme le « gestionnaire de production numérique » de la ligne IG.

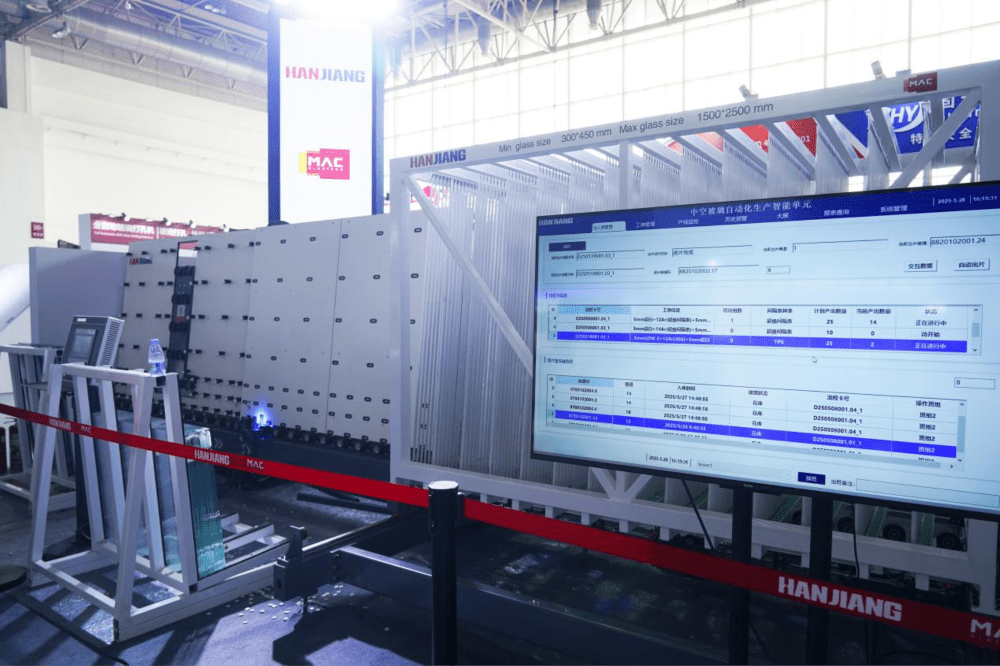

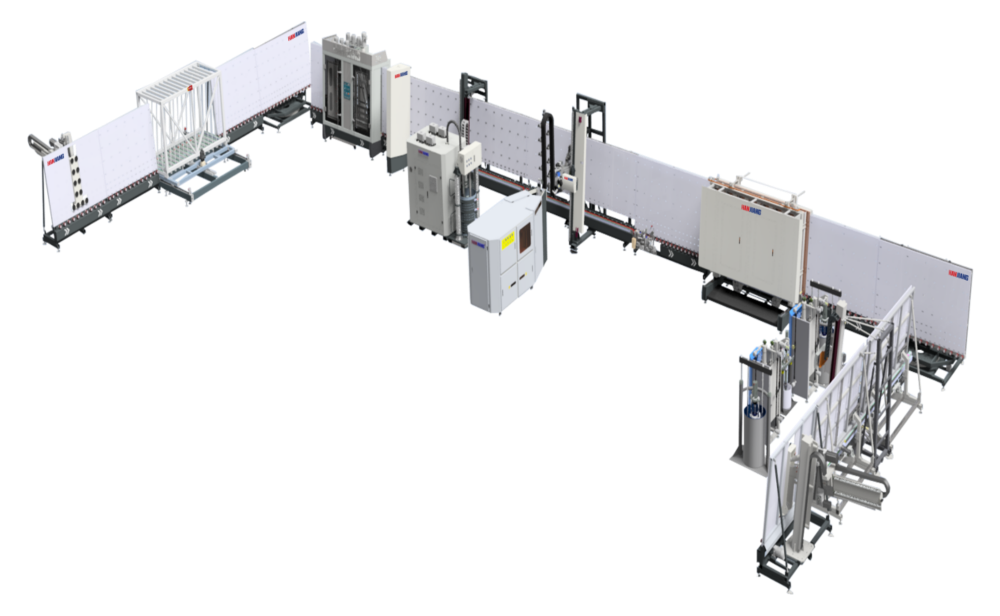

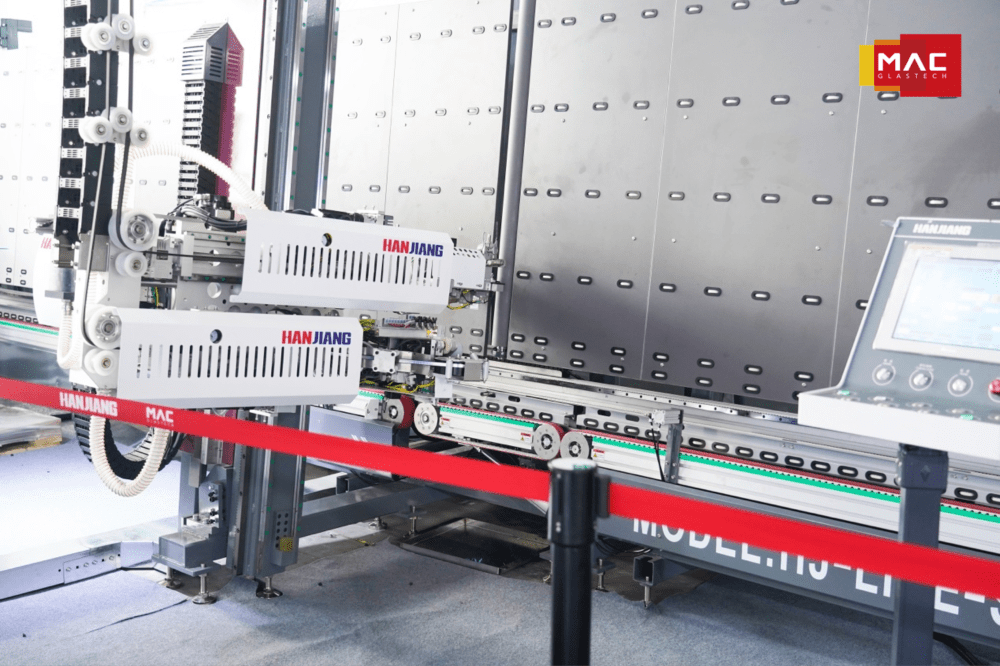

Le MES communique directement avec divers PLC, en traitant chaque appareil doté d'un système de contrôle indépendant comme un nœud PLC individuel. L'unité de production démontrée lors de l'exposition comprenait : la table de chargement automatique, le système compact de tri vertical, la table tournante à 90°, la machine de lavage, le système de contrôle visuel (Line Eyes), l'appliqueur Super-Spacer, le TSR, la presse de remplissage gazeux, l'appliqueur automatique de bouchon, le robot d'étanchéité, et la station d'évacuation automatique.

Une fois que le système de gestion de fabrication (MES) reçoit les ordres de production pour la journée, l'opérateur doit simplement sélectionner les ordres et appuyer sur « Démarrer », puis placer les racks à verre désignés sur la table de chargement automatique. Le système envoie ensuite automatiquement les verres clairs et Low-E vers le système de tri. Chaque pièce est scannée par une caméra CCD, et le code QR associé — qui contient toutes les informations initialement définies dans la commande ERP — est lu et enregistré.

Le système de tri regroupe intelligemment les verres en paires A/B avant de les envoyer vers le lavage. Pour les espaces d'atelier limités, nos options de configuration en L ou en U offrent des alternatives efficaces. Les verres tournent ensuite de 90 degrés vers une machine à laver à grande vitesse, équipée de fonctions de pré-lavage. La machine à laver supporte les panneaux de verre épais et de grandes dimensions, avec des épaisseurs comprises entre 3 mm et 25 mm.

Le couteau à air mis à jour augmente considérablement la vitesse de séchage à 10–12 mètres par minute, permettant un nettoyage en surface complète, sans zones mortes, ainsi qu'un séchage hautement efficace sur l'ensemble de la machine à laver.

Pour le verre de haute qualité, l'inspection est une étape importante. Le système d'inspection visuelle Line Eyes s'adapte aux définitions variables des défauts de surface provenant de différents clients et détecte avec précision tous les défauts standards.

Au-delà de la transmission automatisée des ordres de production, un aspect essentiel de la fabrication intelligente consiste à remplacer les opérations manuelles par de l'automatisation. L'appliqueur Super-spacer et le TSR présentés par MAC-HANJIANG offrent une solution optimisée remplaçant les processus intensifs en main-d'œuvre liés aux entretoises en aluminium conventionnelles — notamment la coupe/pliage des entretoises, le remplissage du desséchant, l'application du mastic butyle et le montage manuel des cadres.

À la réception des instructions du système de gestion de l'atelier (MES), le système identifie automatiquement des paramètres tels que le type d'entretoise (Super-spacer ou TPS) et son épaisseur, puis réalise l'ensemble du processus de montage du cadre en une seule opération. Ce passage des entretoises en aluminium aux entretoises à bord chaud réduit non seulement les besoins en main-d'œuvre, mais améliore également considérablement la qualité, les performances et l'esthétique des vitrages isolants.

La presse fonctionne intelligemment sur la base des instructions MES, notamment si le vitrage isolant est double ou triple, s'il s'agit d'un verre à marche, les dimensions précises de cette dernière, ainsi que si un remplissage gazeux est requis. Toutes les opérations sont réalisées automatiquement et avec précision.

De la même manière, le robot d'étanchéité ne nécessite plus la saisie manuelle des largeurs des entretoises. Il interprète automatiquement les informations de commande et bascule entre le système de distribution de mastic n°1 ou n°2 selon les cas, garantissant ainsi une étanchéité efficace et précise.

Une fois l'étanchéité terminée, le verre est transféré en douceur vers l'étagère désignée via la station de déchargement automatique.

Cette unité de production d'IGU intelligente intègre le flux de données ERP–MES–PLC avec des machines entièrement automatisées pour offrir une solution clé en main permettant de gérer des commandes d'IGU complexes et variées.

En fin de compte, chaque usine intelligente repose sur trois objectifs : la réduction des coûts, l'amélioration de l'efficacité et l'amélioration de la qualité. Que vous exploitiez déjà ou non une usine intelligente, une unité de traitement d'IGU hautement intelligente peut vous offrir une véritable flexibilité et autonomie dans la production du verre.

L'équipe MAC-HANJIANG est prête à vous aider à mieux comprendre les subtilités de la production intelligente d'IGU.

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Tous droits réservés — Politique de confidentialité