Dok MACGlastech nastavlja duboko uključivanje u stotine projekata pametnih tvornica, došli smo do jasne spoznaje: među svim jedinicama u dubinskoj obradi arhitektonskog stakla, linija za proizvodnju izolacijskog stakla (IG) dosljedno zahtijeva najviše ljudske snage.

Uzmimo primjer automatizacije iz 2021. godine MAC -YUGONGA za BOYU, KINU. Jedna smjena zahtijeva sljedeće osoblje: 1 osoba za skladištenje sirovog stakla, 1–2 za rezanje, 1 za brušenje rubova, 2 za kaljenje u peći, 5 za IG liniju i 4 za laminiranje. Ukupno, pametna tvornica treba oko 15 osoba po smjeni.

Ako ova usporedba nije dovoljno uvjerljiva, uzmite u obzir automatizacijski projekt iz 2023. godine koji je MAC-YUGONG izveo za FUTENG, KINA. Ova tvornica opremljena je s dvije pametne linije za obradu i četiri IG linije. Kod dvosmjenskog rada, jedinica za rezanje-obradu-kaširanje zahtijeva 20 osoba, dok IG linije zahtijevaju skoro 50 osoba (4 linije × 6 osoba × 2 smjene, plus 2 menadžera proizvodnje IG jedinica).

To jasno pokazuje da IG proizvodna jedinica ostaje kritično ograničenje u potrazi za potpunom automatizacijom i pametnom proizvodnjom.

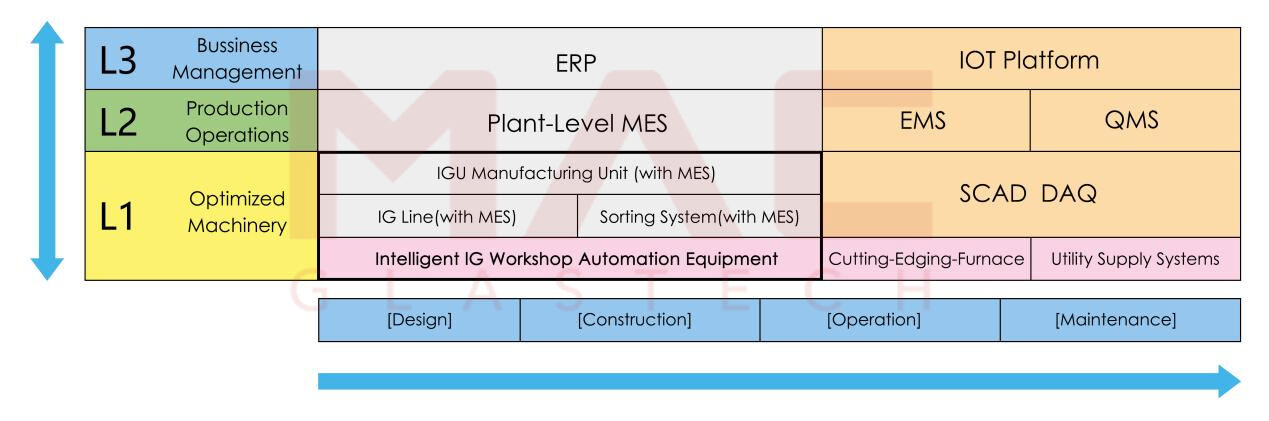

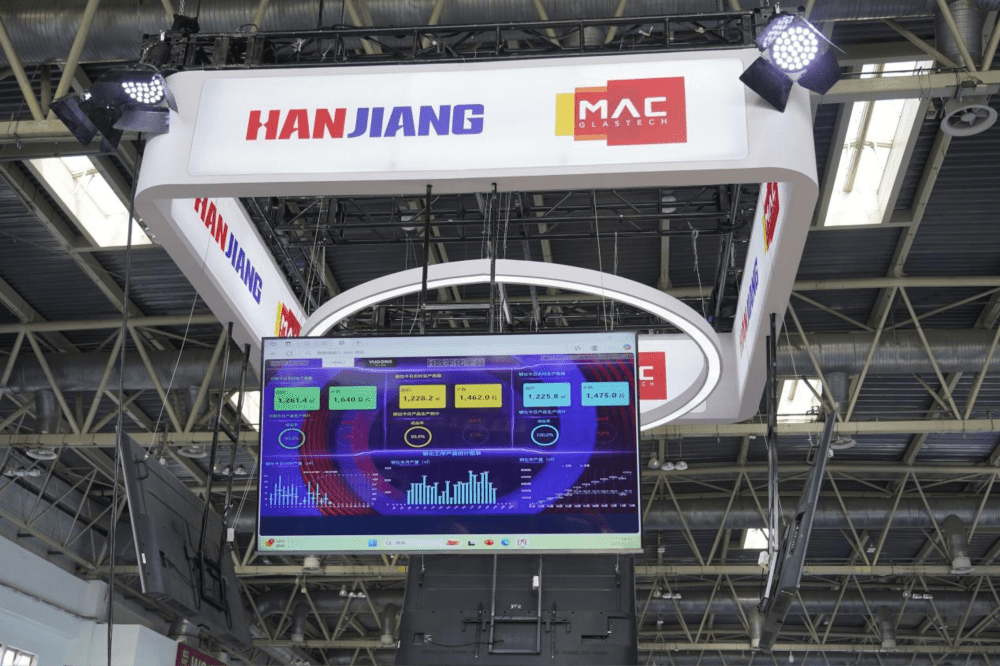

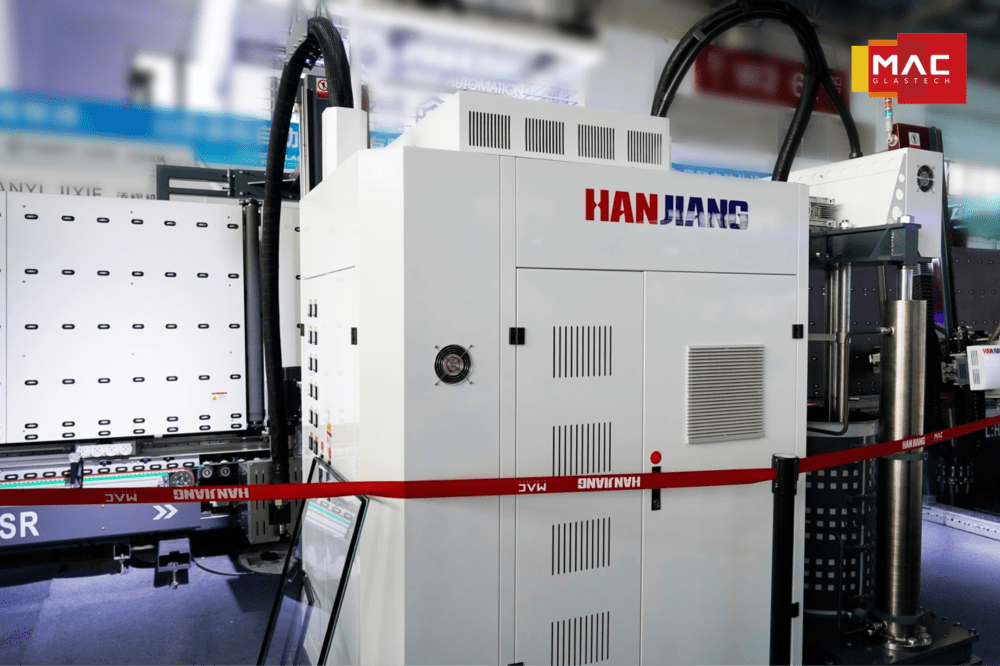

Dok se automatizacija dalje razvija u industriji dubinske obrade stakla, postaje ključno pitanje: kako proizvođači mogu prihvatiti model s minimalnom zaposlenošću, a istovremeno ostvariti smanjenje troškova, povećanje učinkovitosti i kontrolu kvalitete u jedinicama za proizvodnju IG? To je bio glavni fokus istraživanja tvrtke MACGlastech tijekom posljednje tri godine. Na izložbi China Glass Expo 2025. tvrtka MAC uspješno je demonstrirala potpuno integrirani proizvodni lanac – od ERP narudžbi, preko MES planiranja radnih zadataka, do pametnih ćelija za proizvodnju IGJ – što je važna prekretnica u ostvarenju pametne proizvodnje izolacijskog stakla.

Na ovoj izložbi su svi proizvodi – od ERP-a i MES-a do jedinice za proizvodnju IGU-a, uključujući softver i hardver – neovisno razvijeni unutar naših dječjih tvrtki.

MAC-YUGONG ERP omogućuje naručivanje proizvodnje IGU jednim klikom. Za razliku od konvencionalnih ERP sustava koji se koriste u tvornicama stakla, naš sustav integrira sve tehničke specifikacije za proizvodnju IGU već od faze unosa narudžbe. To uključuje detaljne konfiguracije za Staklo A poput tipa stakla, obrade površine (npr. tiskanje, pištanje), debljine, proizvođača i procesa izrade (rezanje, brušenje/brušenje i poliranje, uklanjanje Low-E ruba, termička obrada, IGU, laminiranje). Također definira vrste distancera poput aluminija, Super Spacera, TPS-a, širinu distancera, dubinu brtvila te da li je potrebno punjenje plinom. Staklo B konfigurira se paralelno. Za profilirano staklo ili fazonsko staklo, korisnici mogu unijeti dimenzije ili prenijeti CAD crteže za personalizirano naručivanje. Time se stvara potpuno integriran i digitaliziran proces naručivanja IGU elemenata.

Što je informacija jasnija i specifičnija prilikom izdavanja ERP narudžbe, lakše je za MES sustav da ju protumači i izvede, omogućujući stvarnu inteligentnu proizvodnju. U ovom sustavu, ERP direktno prenosi naloge za proizvodnju IG-level MES-u, koji funkcioniše kao „digitalni menadžer proizvodnje“ IG linije.

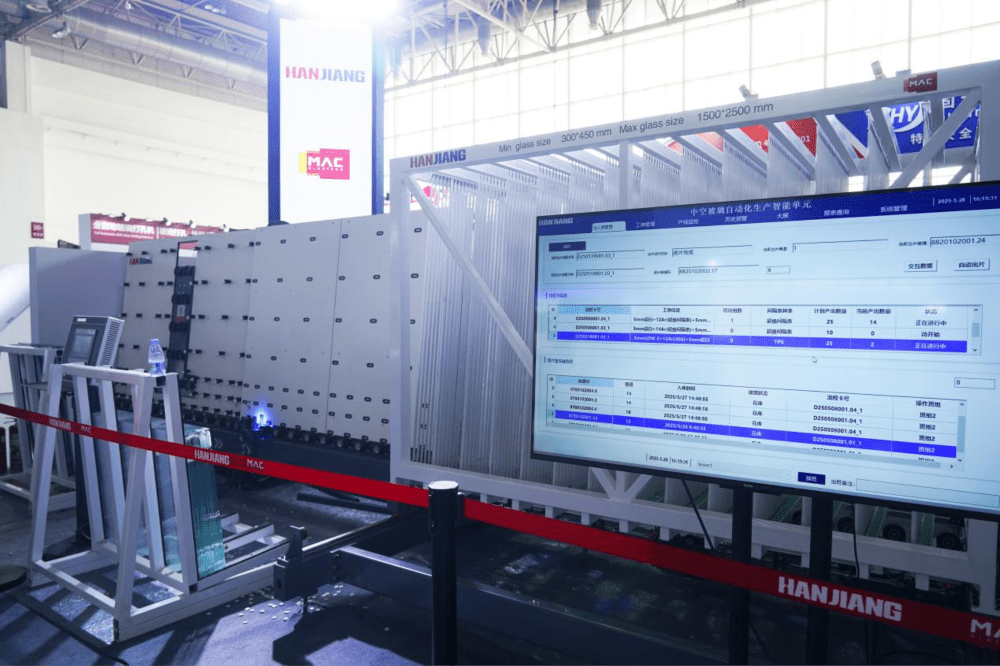

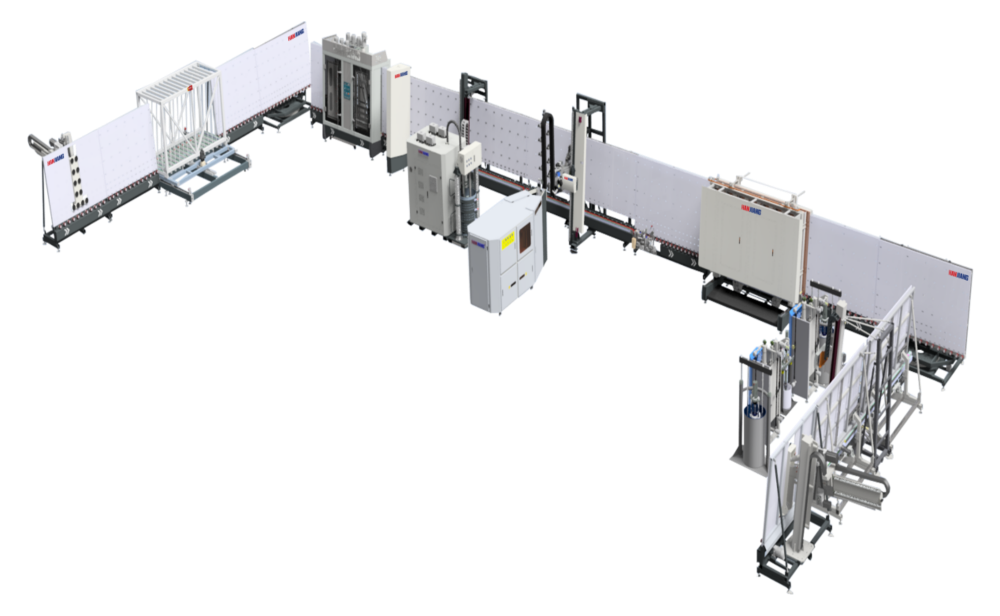

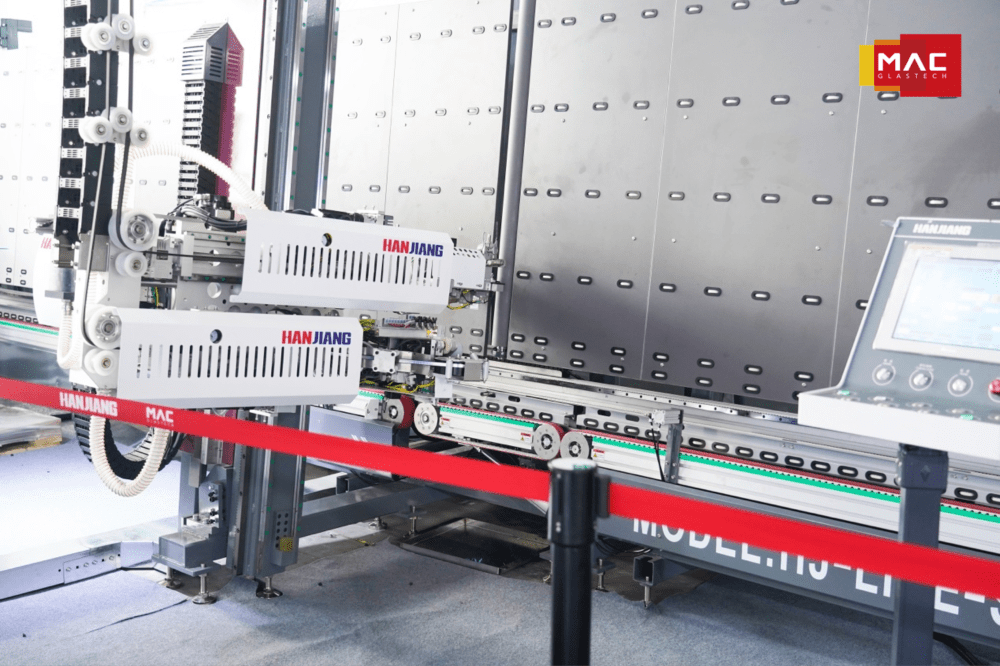

MES komunicira direktno s različitim PLC-ovima, tretirajući svaku uređaj s nezavisnim sustavom upravljanja kao zasebni PLC čvor. Na izložbi, demonstrirana jedinica uključivala je: stol za automatsko punjenje, kompaktni vertikalni sortni sustav, stol za okretanje od 90°, perilicu rublja, sustav za vizualni pregled (Line Eyes), Super-Spacer aplikator, TSR, stroj za punjenje plinom, automatski aplikator čepova, robot za brtvljenje i stanicu za automatsko ispražnjenje.

Kada MES primi proizvodne naloge za dan, operateru je dovoljno odabrati naloge i pritisnuti „Start“ te postaviti predviđene rešetke stakla na stol za automatsko punjenje. Sustav zatim automatski šalje čisto i Low-E staklo u sortirni sustav. Svaki komad se skenira pomoću CCD kamere, a pripadni QR kod – koji sadrži svu informaciju koja je izvorno definirana u ERP nalogu – se čita i evidentira.

Sortirni sustav pametno grupira stakla u A/B parove prije slanja na pranje. Za ograničene prostore radionice, nudimo L-oblikovane ili U-oblikovane rasporedne opcije koje su učinkovite alternativе. Staklo se zatim okreće za 90 stupnjeva u visokobrzinsku perilicu opremljenu funkcijom predpranja. Perilica podržava velike i debele ploče stakla debljine od 3 mm do 25 mm.

Ažurirani zračni nož znatno povećava brzinu sušenja na 10–12 metara u minuti, omogućavajući sušenje visokog učinka preko cijele površine mašine za pranje bez mrtvih zona.

Za staklo visoke kvalitete inspekcija je važan korak. Sustav vizualne inspekcije Line Eyes prilagođava se različitim definicijama površinskih nedostataka od strane različitih kupaca, točno detektirajući sve standardne nedostatke.

Iznad automatske obrade proizvodnih naloga, ključni aspekt pametne proizvodnje je zamjena ručkih operacija automatizacijom. Super-spacer aplikator i TSR prikazani na MAC-HANJIANG-u nude optimizirana rješenja za zamjenu procesa koji su ovisni o radnoj snazi kod konvencionalnih aluminijevih spacers—uključujući rezanje/savijanje spacers-a, punjenje silikagela, butil ljepilo i ručno montiranje okvira.

Nakon primanja uputa iz MES-a, sustav automatski prepoznaje parametre poput tipa razmaka (Super-spacer ili TPS) i debljine te proces ugradnje okvira dovršava jednom operacijom. Prelazak s aluminijevih na toplinske razmake ne samo da smanjuje potrebe za radnom snagom, već također znatno poboljšava kvalitetu, performanse i estetski izgled IGS-a.

Stroj za presiranje pametno radi temeljem uputa iz MES-a, uključujući je li IGS dvostruki ili trostruki staklopaket, je li staklo stepenasto, konkretne dimenzije stepenastog dijela i treba li ispuniti plinom. Svi procesi se izvode automatski i precizno.

Na isti način, robot za brtvljenje više ne zahtijeva ručni unos širina razmaka. Automatski tumači informacije o narudžbi i prema tome prebacuje između sustava za dovod brtvila #1 ili #2, osiguravajući učinkovito i točno brtvljenje.

Kada se brtvljenje dovrši, staklo se glatko prenosi na odgovarajuće paletno mjesto putem automatiziranog postolja za ispitivanje.

Ova inteligentna proizvodna jedinica za IGU integrira tok podataka ERP–MES–PLC s potpuno automatiziranom opremom kako bi pružila kompletno rješenje za obradu složenih i raznolikih narudžbi IGU-a.

Na kraju, svaka pametna tvornica temelji se na tri cilja: smanjenje troškova, poboljšanje učinkovitosti i poboljšanje kvalitete. Bez obzira operirate li već pametnu tvornicu ili ne, visoko inteligentna jedinica za obradu IGU-a može vam omogućiti stvarnu fleksibilnost i autonomiju u proizvodnji stakla.

Tim MAC-HANJIANG spreman je pomoći vam da dobijete dublje uvide u 'know-how' pametne proizvodnje IGU-a.

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Sva prava rezervirana — Pravila o privatnosti