Garantire operazioni sicure in un impianto di vetro float

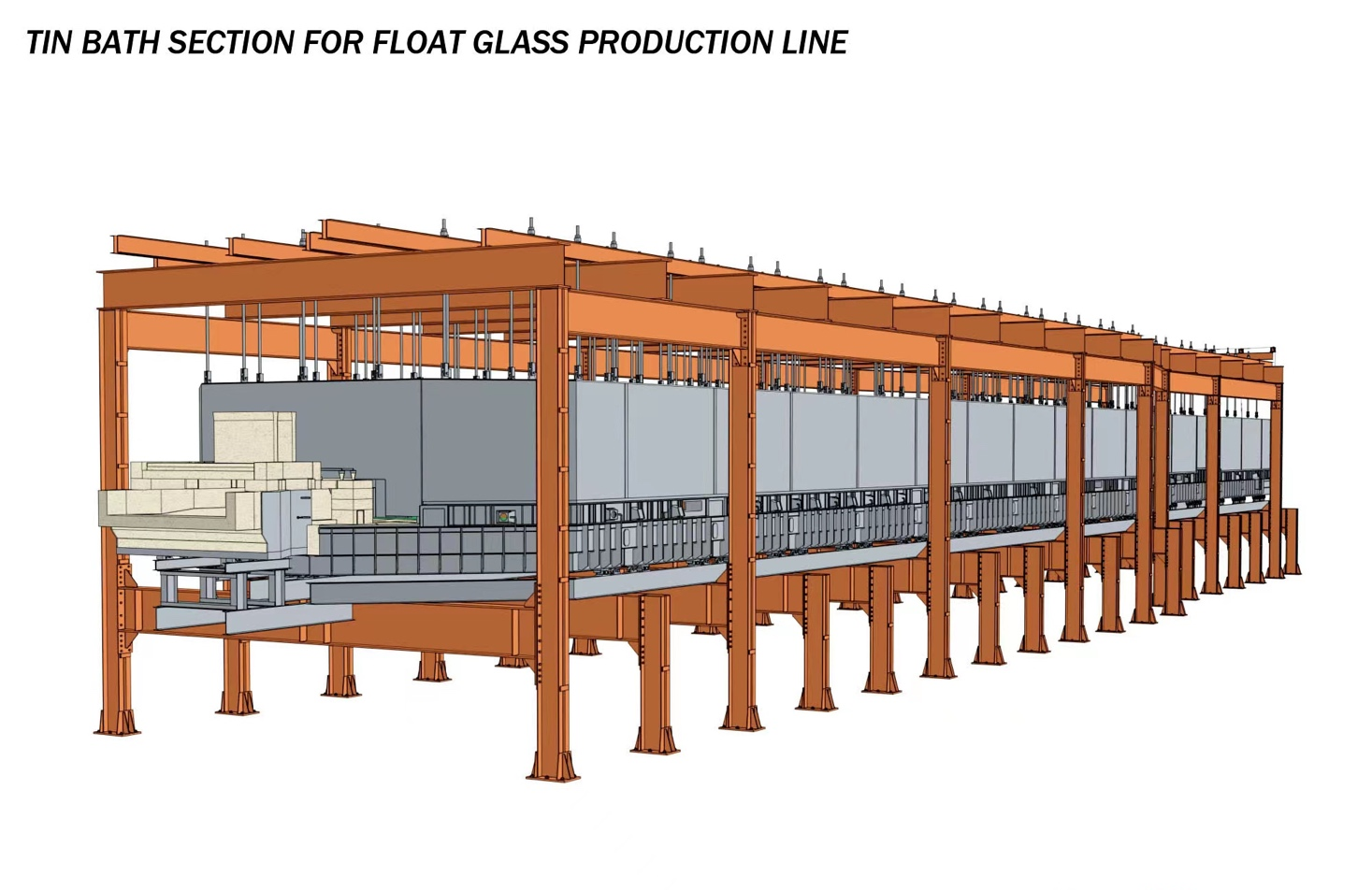

Sicurezza in un impianto di vetro galleggiante è una preoccupazione fondamentale sia per la direzione che per i dipendenti. Questi impianti prevedono processi altamente complessi, tra cui la fusione delle materie prime a temperature estreme, la movimentazione di grandi fogli di vetro e il funzionamento di macchinari automatizzati. Ciascuna di queste attività comporta rischi intrinseci, e l'attuazione di protocolli di sicurezza completi è essenziale per proteggere la vita umana, prevenire danni alle attrezzature e mantenere la produttività.

Impianti di vetro float sono ambienti unici in cui il vetro fuso scorre continuamente e i lavoratori devono interagire con macchinari avanzati. Anche lievi mancanze di sicurezza possono causare incidenti gravi, fermi produttivi costosi e sanzioni regolamentari. Per questo motivo, ogni moderna vetreria a piano inclinato (float glass plant) attribuisce priorità a un approccio multilivello alla sicurezza, combinando tecnologia, formazione e disciplina operativa.

I benefici derivanti dall'adesione a protocolli di sicurezza rigorosi sono molteplici. Non solo proteggono i dipendenti, ma migliorano anche l'efficienza operativa riducendo le interruzioni, abbassando i costi di riparazione e aumentando la affidabilità complessiva dell'impianto. Comprendere in dettaglio questi protocolli permette di capire come un'impianto per la produzione di vetro float funzioni in sicurezza nella quotidianità.

Equipaggiamento Protettivo Personale (EPP) e Sicurezza dei Lavoratori

Abbigliamento e Attrezzatura Protettiva

In uno stabilimento per vetro float, i lavoratori sono esposti a condizioni estreme, tra cui alte temperature, spigoli taglienti e vetro fuso. L'uso di dispositivi di protezione individuale (PPE) è assolutamente indispensabile. Guanti resistenti al calore, elmetti con visiera, indumenti ignifughi e scarpe con punta in acciaio rappresentano i requisiti standard.

L'equipaggiamento protettivo non è soltanto una formalità richiesta dalle normative; previene direttamente ustioni, tagli e infortuni agli occhi. Ad esempio, schegge di vetro temperato possono provocare lacerazioni gravi e, in assenza di occhiali di sicurezza, è molto probabile riportare infortuni agli occhi. Analogamente, guanti e grembiuli prevengono ustioni causate da superfici di vetro calde o dal contatto con componenti del forno.

Un aspetto fondamentale per il rispetto delle norme sui DPI è l'utilizzo costante. Gli stabilimenti per la produzione di vetro float adottano spesso sistemi di monitoraggio per assicurare che ogni lavoratore indossi l'equipaggiamento protettivo corretto prima di entrare nelle zone a rischio elevato. I responsabili effettuano regolarmente controlli a campione per garantire il rispetto delle norme, promuovendo una cultura della sicurezza.

Formazione e Protocolli di Sicurezza

La formazione in un impianto per vetro float va oltre le istruzioni di sicurezza di base. Ai dipendenti viene insegnata la prevenzione degli incendi, la gestione del vetro fuso, l'uso sicuro delle macchinari e come intervenire in caso di fuoriuscite di sostanze chimiche. Vengono inoltre effettuate esercitazioni di simulazione, durante le quali i lavoratori praticano procedure di evacuazione o interventi d'emergenza in ambienti controllati.

I programmi di formazione continua tengono aggiornato il personale sulle ultime tecnologie di sicurezza e le migliori pratiche operative. Inoltre, i programmi di onboarding per i nuovi dipendenti garantiscono loro una comprensione sia delle procedure operative standard che dei rischi specifici dell'impianto. Integrando conoscenze teoriche con formazione pratica, un impianto per vetro float mantiene una forza lavoro competente e attenta alla sicurezza.

Sicurezza delle Macchine in un Impianto per Vetro Float

Sistemi di Protezione Automatica

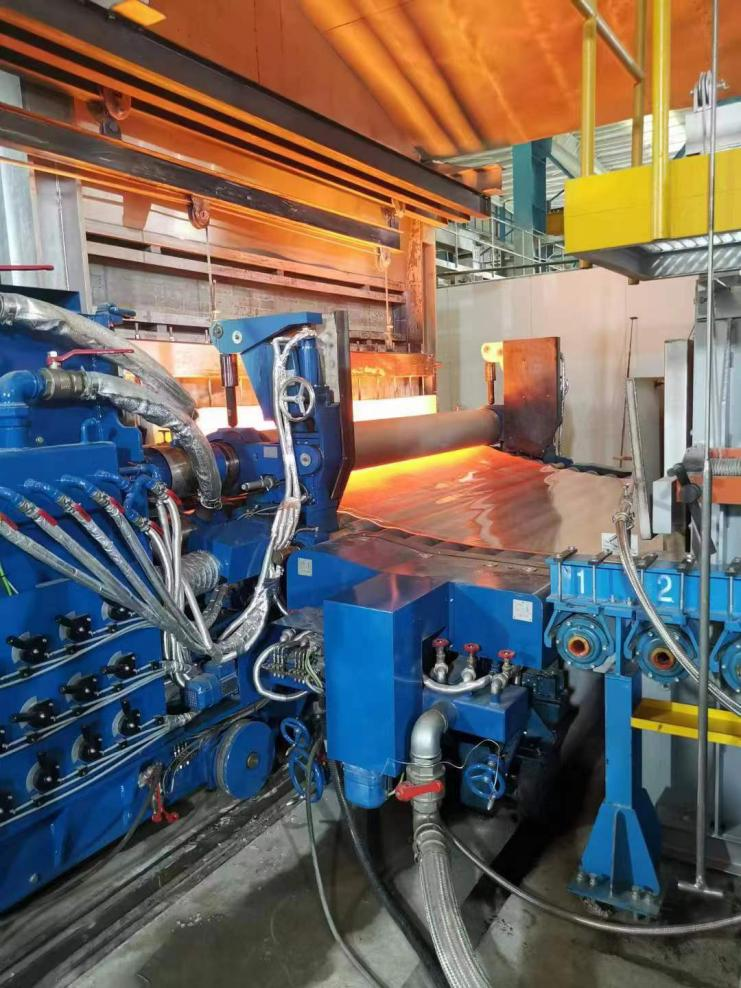

Le macchinari avanzati negli impianti di vetro float, inclusi i sistemi di trasporto, le macchine per il taglio e le braccia robotiche, comportano rischi significativi. I sistemi di protezione automatici riducono questi pericoli utilizzando sensori, tende luminose e dispositivi di interblocco per evitare il contatto umano con le parti in movimento.

Se un lavoratore entra accidentalmente in un'area vietata, la macchina si arresta automaticamente, prevenendo infortuni. Alcuni impianti di vetro float integrano sistemi di monitoraggio basati sull'intelligenza artificiale che rilevano movimenti insoliti, aggiungendo un ulteriore livello di sicurezza.

Questi sistemi sono particolarmente cruciali nelle stazioni di taglio, dove le lame automatiche si muovono a velocità elevate, e nei robot di movimentazione che manipolano grandi lastre di vetro pesanti. Combinando l'automazione con sensori intelligenti, un impianto per la produzione di vetro float riduce il rischio di incidenti mantenendo un'elevata efficienza produttiva.

Ispezioni regolari dell'attrezzatura

Le ispezioni programmate sono fondamentali per identificare usura e danni o potenziali malfunzionamenti prima che causino incidenti. Le fabbriche del vetro float implementano manutenzioni pianificate per tutte le attrezzature, inclusi forni, rulli, taglierine e sistemi di movimentazione.

I protocolli di ispezione includono il controllo dell'affilatura delle lame, l'allineamento dei motori, l'integrità dei convogliatori e la funzionalità dei pulsanti di arresto d'emergenza. Le strutture più avanzate utilizzano spesso tecnologie di manutenzione predittiva, in cui sensori raccolgono dati operativi per prevedere guasti alle attrezzature. Questo approccio proattivo garantisce che le macchine operino in sicurezza e riduce la probabilità di arresti improvvisi.

Gestione dei rischi di incendio e termici

Misure di sicurezza per i forni

Il forno è il cuore di qualsiasi impianto per la produzione del vetro float, dove le temperature superano i 1.500°C (2.732°F). Misure di sicurezza specializzate sono essenziali. Schermi termici, sistemi di raffreddamento automatizzati e dispositivi di monitoraggio della temperatura aiutano a mantenere condizioni sicure per i lavoratori.

Gli operatori ricevono una formazione approfondita per gestire le procedure di avvio, funzionamento continuo e arresto del forno. I sistemi di allarme avvisano il personale in caso di fluttuazioni anomale di temperatura o potenziali perdite di gas, consentendo un intervento immediato. I protocolli di sicurezza stabiliscono inoltre le distanze minime di sicurezza e le zone di evacuazione d'emergenza attorno al forno.

Sistemi di soppressione incendi

I rischi d'incendio nello stabilimento per la produzione di vetro float non riguardano esclusivamente i forni. Guasti elettrici, reazioni chimiche e contatto accidentale con materiali infiammabili possono tutti causare incendi. Per contrastare questi rischi, vengono installati sistemi completi di estinzione degli incendi, tra cui sprinkler, estintori a gas e allarmi attivati dal calore.

I test regolari e la manutenzione di questi sistemi sono obbligatori. Alcuni stabilimenti integrano inoltre sistemi di rilevamento automatici che attivano allarmi, arrestano i forni e rilasciano agenti estinguenti entro pochi secondi dalla rilevazione di un possibile incendio. Questo approccio articolato garantisce la protezione del personale e delle attrezzature più importanti.

Sicurezza chimica e ambientale

Manipolazione sicura delle sostanze chimiche

Le piante di vetro galleggiante utilizzano sostanze chimiche nei processi di rivestimento, pulizia e preparazione delle materie prime. L'idrossido di sodio, i composti solforosi e altri additivi richiedono una gestione attenta. La conservazione adeguata in contenitori etichettati, sistemi di contenimento secondari e l'aderenza alle schede di sicurezza (SDS) impediscono l'esposizione accidentale.

I lavoratori sono addestrati a gestire correttamente le cose, anche in caso di fuoriuscite, inalazioni o contatto con la pelle. Le stazioni di lavaggio di emergenza e i kit di primo soccorso sono posizionati in modo strategico in tutto il complesso, consentendo un rapido trattamento degli incidenti chimici.

Misure di Protezione Ambientale

La sicurezza ambientale è parte integrante degli impianti di vetro galleggiante moderni. I sistemi di controllo delle emissioni catturano le particelle, mentre gli scrubber riducono le scariche chimiche nell'atmosfera. Le acque reflue vengono trattate prima di essere rilasciate e le materie prime sostenibili riducono l'impatto ambientale complessivo dell'impianto.

L'efficienza energetica è anch'essa un aspetto importante. Forni avanzati e sistemi di recupero del calore riducono il consumo energetico e le emissioni di calore, contribuendo a creare un ambiente di lavoro più sicuro. Unendo protezione ambientale e sicurezza dei lavoratori, uno stabilimento per la produzione del vetro float promuove un modello operativo responsabile e sicuro.

Preparazione alle emergenze e gestione del rischio

Piani di risposta alle emergenze

Ogni stabilimento per la produzione del vetro float dispone di un piano dettagliato per la risposta alle emergenze. Questo include percorsi di evacuazione, protocolli di comunicazione, punti di raccolta e responsabilità assegnate a manager e dipendenti.

Esercitazioni regolari abituano i lavoratori alle procedure di emergenza. In alcune strutture, le simulazioni riproducono perdite di forni, fuoriuscite di sostanze chimiche o guasti all'attrezzatura, garantendo che il personale sappia reagire tempestivamente e in modo appropriato per ridurre al minimo infortuni e danni alle attrezzature.

Valutazione dei rischi e miglioramento continuo

Gli impianti per la produzione del vetro float effettuano valutazioni continue dei rischi per identificare nuovi pericoli e migliorare i protocolli di sicurezza. Questo include l'analisi di quasi incidenti, guasti alle attrezzature e schemi di errore umano.

Le strutture moderne utilizzano inoltre sistemi di monitoraggio basati sull'IoT e analisi predittive per individuare potenziali rischi prima che si aggravino. Il miglioramento continuo garantisce che un impianto per la produzione del vetro float si adatti agli standard di sicurezza in evoluzione, ai progressi tecnologici e ai cambiamenti operativi.

Domande Frequenti

Quali sono le misure essenziali di sicurezza in un impianto per la produzione del vetro float?

Le principali misure includono l'utilizzo di dispositivi di protezione individuale (DPI), formazione completa dei lavoratori, protezione automatica delle macchine, ispezioni regolari delle attrezzature, sistemi di sicurezza per forni e incendi, protocolli per la gestione dei prodotti chimici e misure di protezione ambientale.

Come previene un impianto per la produzione del vetro float i rischi d'incendio?

I forni sono dotati di schermi termici e sistemi di monitoraggio, mentre i sistemi di estinzione degli incendi includono sprinkler, estintori a gas e sistemi automatici di arresto per un intervento rapido.

Le norme di sicurezza ambientale fanno parte di un impianto di produzione del vetro float?

Sì. Emissioni controllate, corretta gestione dei rifiuti, operazioni energeticamente efficienti e l'utilizzo sostenibile dei materiali contribuiscono a garantire sia la sicurezza ambientale che quella sul posto di lavoro.

Come contribuisce la preparazione alle emergenze alla sicurezza?

Piani di risposta alle emergenze, esercitazioni periodiche e valutazioni preventive dei rischi permettono ai dipendenti di intervenire rapidamente, riducendo potenziali infortuni o danni in caso di incidenti o situazioni impreviste.

Indice

- Garantire operazioni sicure in un impianto di vetro float

- Equipaggiamento Protettivo Personale (EPP) e Sicurezza dei Lavoratori

- Sicurezza delle Macchine in un Impianto per Vetro Float

- Gestione dei rischi di incendio e termici

- Sicurezza chimica e ambientale

- Preparazione alle emergenze e gestione del rischio

-

Domande Frequenti

- Quali sono le misure essenziali di sicurezza in un impianto per la produzione del vetro float?

- Come previene un impianto per la produzione del vetro float i rischi d'incendio?

- Le norme di sicurezza ambientale fanno parte di un impianto di produzione del vetro float?

- Come contribuisce la preparazione alle emergenze alla sicurezza?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ