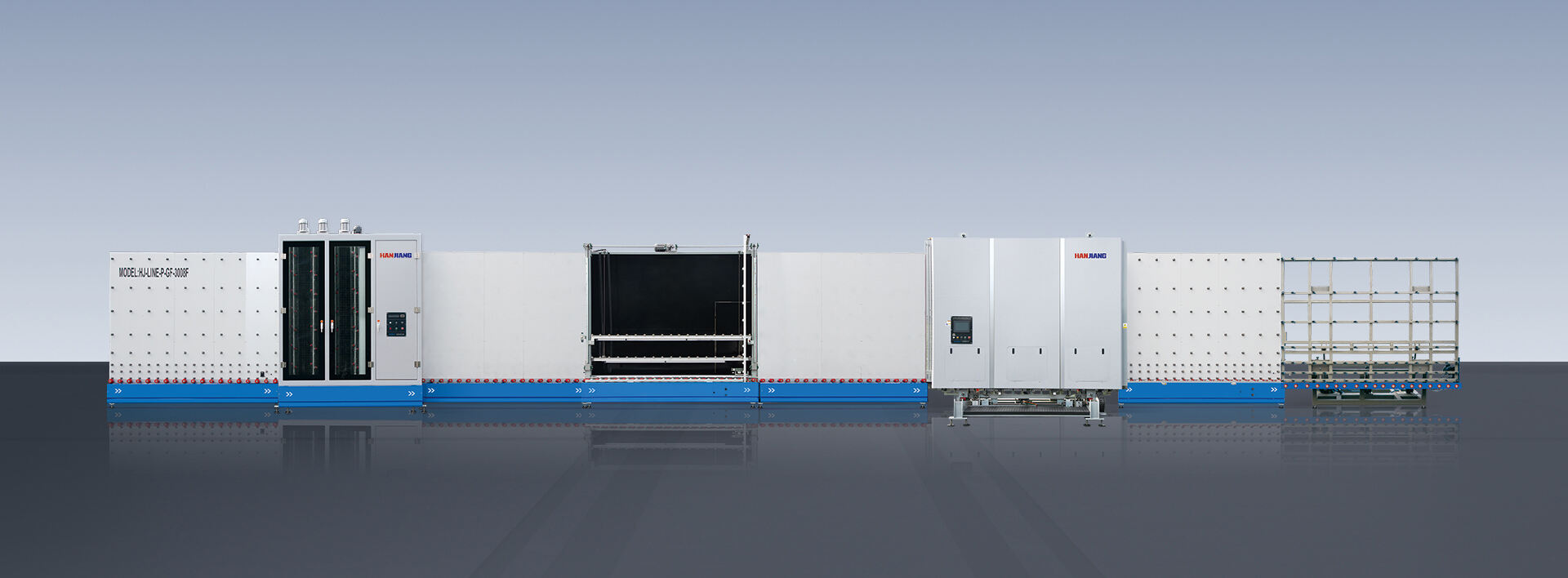

La produzione moderna di vetri isolanti richiede precisione, efficienza e tecnologia all'avanguardia per soddisfare le crescenti esigenze della costruzione di edifici energeticamente efficienti. La selezione dell'equipaggiamento giusto per la produzione di vetri isolanti richiede una valutazione accurata di diversi fattori che influiscono direttamente sulla qualità del prodotto, sull'efficienza operativa e sulla redditività a lungo termine. I produttori devono orientarsi tra numerose specifiche tecniche, capacità produttive e innovazioni tecnologiche per prendere decisioni informate in linea con i propri obiettivi produttivi e le richieste del mercato.

Capacità Produttiva e Requisiti di Throughput

Analisi delle richieste attuali e future del mercato

Comprendere i modelli della domanda di mercato costituisce la base per la selezione di apparecchiature produttive adeguate. I produttori devono valutare i volumi degli ordini attuali, le variazioni stagionali e le proiezioni di crescita al fine di determinare la capacità produttiva ottimale. Questa analisi aiuta a identificare se sistemi automatizzati ad alto volume o apparecchiature flessibili di media scala rispondano meglio alle esigenze operative. Dati di ricerca di mercato, previsioni dei clienti e tendenze del settore forniscono informazioni preziose per prendere decisioni relative alla capacità.

Anche le considerazioni legate al mercato geografico influenzano le decisioni di pianificazione della capacità. Normative edilizie regionali, condizioni climatiche e preferenze architettoniche influiscono sulle vetro isolante specifiche e sui modelli di domanda. I produttori che servono più mercati geografici potrebbero necessitare di apparecchiature in grado di produrre diverse specifiche di prodotto in modo efficiente. Questa flessibilità diventa particolarmente importante quando si considerano opportunità di esportazione e strategie di espansione sui mercati internazionali.

Conciliare velocità e standard di qualità

La velocità di produzione e la qualità rappresentano metriche di prestazione fondamentali che devono essere attentamente bilanciate durante la selezione delle attrezzature. Le linee di produzione ad alta velocità offrono vantaggi attraenti in termini di capacità produttiva, ma potrebbero compromettere le capacità di controllo della qualità se non progettate adeguatamente. I produttori dovrebbero valutare le specifiche delle attrezzature che mantengono standard di qualità costanti pur raggiungendo i tassi di produzione desiderati. Questo equilibrio richiede un'attenta considerazione dei sistemi di controllo del processo, delle tecnologie di monitoraggio della qualità e dei requisiti relativi alle competenze degli operatori.

La coerenza della qualità diventa sempre più importante all'aumentare della velocità di produzione. Sistemi avanzati di controllo del processo, monitoraggio automatico della qualità e meccanismi di feedback in tempo reale aiutano a mantenere gli standard del prodotto anche nelle produzioni su grande volume. I produttori dovrebbero dare priorità alle attrezzature dotate di un'integrazione completa del controllo qualità, piuttosto che concentrarsi semplicemente sulle massime capacità di throughput.

Integrazione tecnologica e capacità di automazione

Tecnologie di rivestimento avanzate

La produzione moderna di vetri isolanti si basa sempre più su sofisticate tecnologie di rivestimento per ottenere prestazioni energetiche superiori. Una linea di rivestimento low-e rappresenta uno degli investimenti tecnologici più critici per i produttori che cercano vantaggi competitivi nella produzione di vetri ad alta efficienza energetica. Questi sistemi permettono l'applicazione precisa di rivestimenti a bassa emissività, migliorando significativamente le prestazioni termiche pur mantenendo una elevata trasparenza ottica.

Le attrezzature moderne per il rivestimento incorporano numerose funzionalità avanzate, tra cui una distribuzione uniforme del rivestimento, un controllo preciso dello spessore e ridottissimi sprechi di materiale. I produttori dovrebbero valutare i sistemi di rivestimento in base alla loro capacità di gestire diverse dimensioni dei substrati, tipi di materiali per il rivestimento e volumi di produzione. Anche le capacità di integrazione con le linee di produzione esistenti, i requisiti di manutenzione e la disponibilità di supporto tecnico influenzano le decisioni di scelta dell'attrezzatura.

Integrazione del Sistema di Automazione e Controllo

La tecnologia di automazione trasforma i tradizionali processi di produzione del vetro riducendo la necessità di manodopera, migliorando la costanza e consentendo un controllo di processo sofisticato. Le attrezzature moderne per la produzione di vetri isolanti sono dotate di sistemi di controllo integrati che gestiscono contemporaneamente diversi parametri del processo. Questi sistemi offrono monitoraggio in tempo reale, regolazioni automatiche e funzionalità complete di registrazione dati, migliorando l'efficienza operativa e la qualità del prodotto.

L'integrazione tra le diverse fasi di produzione diventa sempre più importante all'aumentare del livello di automazione. Una comunicazione fluida tra i sistemi di rivestimento, assemblaggio, sigillatura e controllo qualità permette di ottimizzare il flusso produttivo e ridurre le operazioni di movimentazione. I produttori dovrebbero privilegiare fornitori di attrezzature che offrono soluzioni integrate complete, piuttosto che sistemi basati su componenti singoli che richiedono integrazioni personalizzate complesse.

Controllo qualità e capacità di test

Sistemi di Monitoraggio Qualità In-Linea

Le capacità complete di controllo qualità distinguono le attrezzature per la produzione professionale dai sistemi di base. Le tecnologie di monitoraggio in linea consentono una valutazione continua dei parametri critici di qualità senza interrompere il flusso produttivo. Questi sistemi includono tipicamente ispezione ottica, misurazione dimensionale, test dell'integrità delle chiusure e verifica della qualità del rivestimento. Le capacità avanzate di monitoraggio forniscono un feedback immediato, permettendo aggiustamenti rapidi del processo e prevenendo difetti.

Le capacità di raccolta e analisi dati aumentano l'efficacia del controllo qualità identificando tendenze, prevedendo problemi potenziali e ottimizzando i parametri del processo. I moderni sistemi di controllo qualità generano report completi che supportano i requisiti di certificazione qualità e le esigenze documentali dei clienti. I produttori dovrebbero valutare le capacità del sistema di monitoraggio sulla base degli specifici standard qualitativi e dei requisiti di certificazione.

Procedimenti di prova e di convalida

La selezione delle attrezzature deve prevedere capacità di test complete che convalidino le prestazioni del prodotto in base agli standard di settore e alle specifiche del cliente. I sistemi di prova devono essere in grado di soddisfare diversi criteri prestazionali, inclusi le prestazioni termiche, l'integrità strutturale, la durata e le proprietà ottiche. Attrezzature di test avanzate consentono ai produttori di fornire documentazione completa sulle prestazioni, sostenendo le affermazioni di marketing e la fiducia del cliente.

Le procedure di convalida vanno oltre i semplici test prestazionali, includendo la valutazione della durabilità a lungo termine e della resistenza ambientale. Attrezzature dotate di capacità di test accelerati permettono cicli di sviluppo del prodotto più rapidi e un controllo qualità più completo. I produttori dovrebbero considerare attrezzature di prova che supportino sia il controllo qualità nella produzione di routine sia le attività avanzate di sviluppo del prodotto.

Considerazioni sul Manutenzione e Operatività

Requisiti di Manutenzione Preventiva

I requisiti di manutenzione dell'attrezzatura influiscono in modo significativo sui costi operativi, sulla disponibilità produttiva e sulle prestazioni a lungo termine delle apparecchiature. I produttori dovrebbero valutare la complessità della manutenzione, la frequenza richiesta e i costi associati al momento della selezione delle attrezzature per la produzione. I design moderni delle apparecchiature includono caratteristiche che facilitano la manutenzione, come componenti accessibili, sistemi diagnostici e funzionalità di manutenzione predittiva, che riducono al minimo i tempi di fermo e i costi di manutenzione.

La disponibilità dei ricambi e la qualità dell'assistenza tecnica rappresentano fattori critici che influenzano il successo operativo a lungo termine. I fornitori di attrezzature dotati di un inventario completo di pezzi di ricambio, capacità di consegna rapida e supporto tecnico qualificato offrono significativi vantaggi operativi. I produttori dovrebbero verificare le capacità di supporto del fornitore, i tempi di intervento del servizio e la disponibilità dei ricambi prima di impegnarsi nell'acquisto di apparecchiature.

Efficacia Energetica e Impatto Ambientale

I modelli di consumo energetico e le considerazioni sull'impatto ambientale influenzano in misura crescente le decisioni relative alla selezione delle attrezzature. Le progettazioni di attrezzature energeticamente efficienti riducono i costi operativi supportando al contempo gli obiettivi aziendali di sostenibilità e la conformità normativa. I produttori dovrebbero valutare il consumo energetico totale, le caratteristiche della domanda di picco e la generazione di rifiuti quando confrontano alternative di attrezzature.

I requisiti di conformità ambientale continuano ad espandersi nei settori manifatturieri, influenzando i criteri di selezione delle attrezzature. Le attrezzature per la produzione moderna incorporano sistemi di controllo delle emissioni, funzionalità per la riduzione dei rifiuti e tecnologie di processo ecocompatibili. I produttori dovrebbero prendere in considerazione futuri requisiti normativi e obiettivi di sostenibilità quando valutano alternative di attrezzature, al fine di garantire conformità a lungo termine e sostenibilità operativa.

Domande Frequenti

Quali fattori determinano la capacità produttiva ottimale per l'attrezzatura di produzione del vetro isolante?

La capacità produttiva ottimale dipende dalla domanda di mercato attuale, dai tassi di crescita previsti, dalle variazioni stagionali e dallo spazio disponibile negli impianti. I produttori dovrebbero analizzare i modelli degli ordini, le previsioni dei clienti e le tendenze di mercato per determinare livelli di capacità adeguati. Inoltre, considerare i tassi di utilizzo delle attrezzature, i requisiti di manutenzione e la flessibilità per le varianti del prodotto aiuta a stabilire obiettivi di capacità realistici che bilancino efficienza e adattabilità.

Quanto sono importanti le tecnologie di rivestimento nei moderni impianti per la produzione di vetri isolanti?

Le tecnologie di rivestimento rappresentano vantaggi competitivi fondamentali nella produzione contemporanea di vetri isolanti. Capacità avanzate di rivestimento consentono la produzione di prodotti in vetro ad alte prestazioni ed efficienti dal punto di vista energetico, che permettono prezzi premium e soddisfano rigorosi requisiti normativi edilizi. I sistemi moderni di rivestimento offrono un controllo preciso dell'applicazione, una copertura uniforme e una durata superiore del rivestimento, elementi che influiscono direttamente sulle prestazioni del prodotto e sulla soddisfazione del cliente.

Quali considerazioni relative alla manutenzione dovrebbero valutare i produttori quando selezionano le attrezzature di produzione?

Le considerazioni relative alla manutenzione includono la complessità della manutenzione ordinaria, la disponibilità dei ricambi, la qualità dell'assistenza tecnica e le capacità di manutenzione predittiva. I produttori dovrebbero valutare le pianificazioni della manutenzione, i livelli di competenza richiesti e i costi associati. Le attrezzature dotate di sistemi diagnostici, componenti facilmente accessibili e un supporto completo del fornitore riducono al minimo le interruzioni operative e abbassano i costi di manutenzione a lungo termine.

In che modo le capacità di automazione influiscono sull'efficienza della produzione del vetro isolante?

L'automazione migliora in modo significativo l'efficienza produttiva grazie a una maggiore costanza, alla riduzione dei requisiti di manodopera e a un controllo di processo ottimizzato. I sistemi avanzati di automazione forniscono monitoraggio in tempo reale, regolazioni automatiche e raccolta completa dei dati, supportando il miglioramento della qualità e l'ottimizzazione operativa. Un'automazione integrata lungo tutte le fasi produttive consente un flusso di materiali continuo e riduce la necessità di movimentazione, massimizzando così l'efficienza complessiva della produzione.

Indice

- Capacità Produttiva e Requisiti di Throughput

- Integrazione tecnologica e capacità di automazione

- Controllo qualità e capacità di test

- Considerazioni sul Manutenzione e Operatività

-

Domande Frequenti

- Quali fattori determinano la capacità produttiva ottimale per l'attrezzatura di produzione del vetro isolante?

- Quanto sono importanti le tecnologie di rivestimento nei moderni impianti per la produzione di vetri isolanti?

- Quali considerazioni relative alla manutenzione dovrebbero valutare i produttori quando selezionano le attrezzature di produzione?

- In che modo le capacità di automazione influiscono sull'efficienza della produzione del vetro isolante?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ