最新のガラス選別技術のシームレスな統合

の統合 ガラス分別システム 既存の生産ラインに統合することは、ガラス製造およびリサイクル作業における重要な進歩を示しています。これらの高度なシステムは最先端の技術を活用して選別プロセスを効率化し、品質管理を強化するとともに、運用効率を最大化します。施設管理者や運用スペシャリストが生産能力を最適化するためには、これらのシステムが他のガラス処理装置とどのように連携して動作するかを理解することが不可欠です。

現代のガラス選別システムは、施設におけるさまざまな種類のガラス材料の取り扱い方法を革新しました。クラッシュガラス(カレット)処理から最終的な品質検査まで、これらのシステムは効率的なガラス取扱い作業の基盤となっています。既存のインフラとシームレスに接続しながらも高精度な選別機能を提供できるため、あらゆるガラス処理施設において非常に貴重な資産となっています。

統合型ガラス処理の主要構成要素

材料処理・輸送システム

あらゆる成功したガラス選別システムの統合の基盤は、堅牢なマテリアルハンドリング設備にあります。専用のコンベアシステムは、破損や汚染を最小限に抑えながらガラス材料を効率的に輸送するように設計されています。これらのシステムは、生産ラインでの一貫した流量を維持し、ボトルネックを防止するために注意深く調整されなければなりません。

高度なコンベアシステムには、速度調整機能、保護ガイド、および異なる処理段階間での円滑な材料移動を保証する戦略的な移送ポイントが備わっています。これらの構成要素を統合するには、処理中のガラス材料の完全性を守りながら最適な性能を維持するために、精密なエンジニアリングが必要です。

センサーおよび検出技術

現代のガラス選別システムの中心には、高度なセンサ技術が存在します。複数種類のセンサが連携して、色、不透明度、化学組成など、ガラスのさまざまな特性を識別します。これらのセンサは、既存の生産ライン構成要素と効果的に連動するために、戦略的に配置され、正確にキャリブレーションされる必要があります。

センサシステムの統合には、検出精度に影響を与える照明条件や周囲温度などの環境要因を慎重に考慮する必要があります。これらのセンサが収集したデータは中央制御システムに直接送信され、リアルタイムでの調整や品質管理が可能になります。

ソフトウェアおよび制御システムの統合

中央処理装置

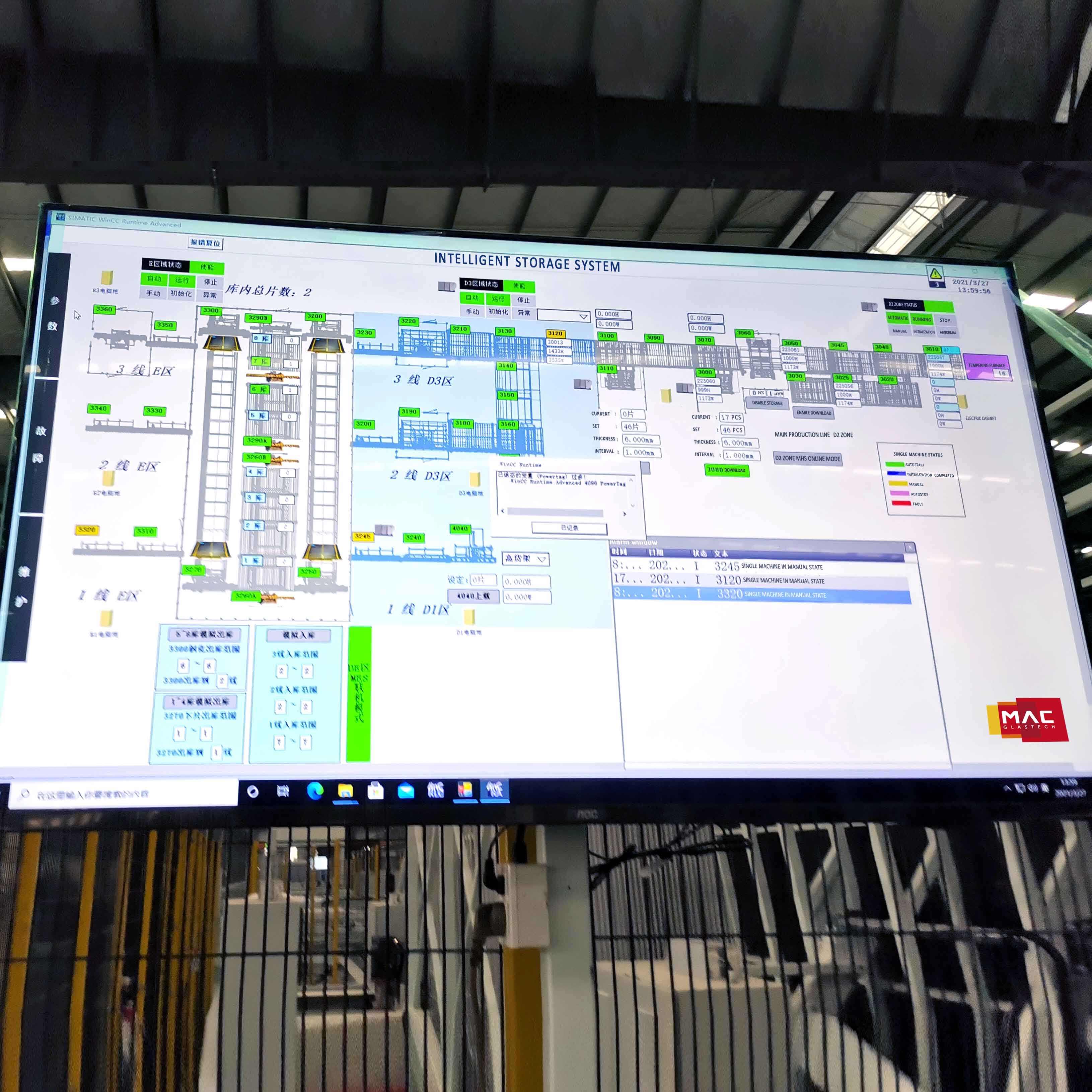

ガラス選別システムの統合には、施設内の他の自動化システムと効果的に通信できる高度なソフトウェアが必要です。中央処理装置は、初期検出から最終的な選別作業まで、さまざまな構成要素を調整し、生産ライン全体にわたって円滑な運転を保証します。

現代の制御システムは、変化する生産要件に適応し、最適な選別効率を維持できる高度なアルゴリズムを備えています。これらのシステムは、リアルタイム操作に必要な処理速度を維持しつつ、既存の施設ネットワークインフラ内で動作するよう慎重に設定される必要があります。

データ管理と分析

効果的な統合には、システムのパフォーマンス指標を追跡および分析する強力なデータ管理機能が含まれます。この情報は、ガラス加工ライン全体にわたり運用を最適化し、品質基準を維持するために不可欠です。

分析プラットフォームは、選別精度、処理速度、システム効率に関する詳細なレポートを生成できる必要があります。このデータにより、施設管理者がメンテナンススケジュールやプロセス改善について適切な意思決定を行うことができます。

物理的統合と空間の最適化

レイアウト計画と設計

ガラス選別システムを成功裏に統合するには、空間要件および既存の施設レイアウトを慎重に検討する必要があります。システムは、材料の流れを最適化するとともに、既存設備への大規模な改造を最小限に抑える位置に配置されなければなりません。

施設の設計者は、選別装置の最適な配置を決定する際に、メンテナンス用アクセスポイント、オペレーターステーション、安全上必要な Clearance(安全距離)を考慮に入れる必要があります。これには通常、利用可能なスペースを最も効率的に使用できるよう、詳細な3Dモデルやフロー シミュレーションを作成することが含まれます。

インフラストラクチャの要件

選別システムの物理的統合には、電気システム、圧縮空気供給、ネットワーク接続など、適切なインフラ支援が必要です。これらの支援システムは、ピーク時の運転需要に対応できるように設計されながら、信頼性と効率性を維持しなければなりません。

感度の高い選別装置が最適な性能を発揮するためには、粉塵管理や温度調節を含む環境制御に細心の注意を払う必要があります。また、インフラは将来の拡張やアップグレードにも対応可能なスケーラブルな設計であることが求められます。

運転の同期

生産ラインの連携

統合を成功させるには、ガラス選別システムと他の生産ライン構成要素との間で正確な連携を図る必要があります。これには、コンベア速度、移送ポイント、選別作業の同期を含み、施設全体での一貫した材料の流れを維持することが必要です。

オペレーターは、すべての統合コンポーネントにわたって最適な性能を維持するために、システムパラメータを監視および調整する方法を訓練されなければなりません。これには、ラインの一部における変更が全体のシステム効率にどのように影響するかを理解することが含まれます。

品質管理の統合

ガラス選別システムは、既存の品質管理措置と連携して動作し、一貫した製品基準を確実にしなければなりません。これには、検査ポイントの調整、フィードバックループの導入、および品質指標の適切な文書化の維持が含まれます。

品質管理システムの統合には、現代の選別装置が備える高度な機能を活用しつつ業界標準への準拠を維持するために、新しい手順やプロトコルを確立することが含まれることが多いです。

よく 聞かれる 質問

ガラス選別システムを統合するための電力要件は何ですか?

電力要件はシステムのサイズや機能によって異なりますが、中規模の設置の場合、通常40~100kWの範囲です。施設では、圧縮空気システムや冷却装置などの補助設備を含む統合システムの基本負荷およびピーク需要に対して、電気インフラが対応できるようにする必要があります。

ガラス選別システムの完全な統合には通常どれくらいの時間がかかりますか?

統合プロセスには通常、既存の生産ラインの複雑さや設置範囲に応じて4〜8週間かかります。この期間には、物理的な設置、システムのキャリブレーション、テスト、およびオペレーターのトレーニングが含まれます。適切な計画と準備により、継続中の業務への影響を最小限に抑えることができます。

統合時に考慮すべきメンテナンス上の点は何ですか?

統合計画では、定期的なメンテナンス作業へのアクセス、予備部品の在庫、および予防保全スケジュールを考慮する必要があります。これには、日常のメンテナンスおよび緊急修理の両方について明確な手順を確立し、他の生産ラインの運転に大きな影響を与えることなくメンテナンス作業を実施できるようにすることが含まれます。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ