現代の自動車用ガラス製造の完全ガイド

自動車 ガラス加工 業界は近年、技術の進歩と変化する車両設計要件により、大きな変革を遂げてきました。製造業者は厳しい安全基準を満たしつつ最適な性能を提供しようとしているため、適切な加工方法の選定がますます重要になっています。この包括的なガイドでは、自動車用ガラスの加工方法の決定に影響を与える重要な考慮事項と、それらが最終製品の品質に与える影響について解説します。

加工技術の選定

高度な強化システム

現代の自動車用ガラス加工は、強度と安全性を確保するための高度な強化処理システムに大きく依存しています。これらのシステムは、正確な加熱および冷却サイクルを用いて、標準的な緩冷ガラスに比べて最大5倍の強度を持つガラスを製造します。強化処理条件の選定では、ガラスの厚さ、望ましい応力パターン、および最終用途の要件を考慮に入れる必要があります。最新のシステムには、ガラスの仕様に基づいて処理変数を自動的に調整するインテリジェント制御機能が搭載されています。

強化処理システムを評価する際、メーカーはエネルギー効率、生産能力、品質の一貫性などの要素を検討する必要があります。最新の強化技術は、均一な熱分布と高速処理を実現し、結果として生産能力の向上とエネルギー消費の削減を可能にします。さらに、現代のシステムは改良された冷却機構を備えており、光学的歪みを最小限に抑え、均一な強度分布を保証します。

積層プロセスの最適化

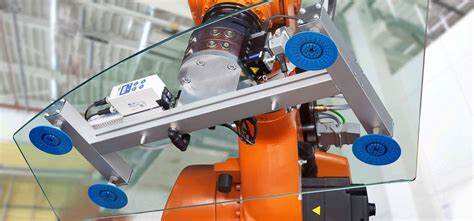

積層ガラスの製造は、特にフロントウインドーおよび安全ガラス用途において、自動車用ガラス加工の重要な側面を占めます。積層プロセスでは、ポリビニルブチラール(PVB)またはその他の高度な中間膜を介して複数のガラス層を接合します。適切な積層条件の選定は、ガラスの厚さ、中間膜の種類、および所望の光学的特性などの要因に依存します。

製造施設では、最適な積層結果を得るためにオートクレーブの仕様、圧力システム、温度制御を慎重に評価する必要があります。現代の積層技術には、精密な気候制御および自動搬送システムが組み込まれており、一貫した接合強度と視覚的透明性を確保しています。積層装置の選択は、生産効率と最終製品の品質に大きく影響します。

材料の考慮事項と品質管理

原材料の選択

自動車用ガラス加工の成功の基盤は、適切な原材料の選定にあります。ガラスの組成は、選択された加工方法との適合性を確保するために、特定の化学的および物理的要求を満たす必要があります。製造業者は、ベースガラス材料を選定する際に、熱膨張係数、化学的耐久性、光学特性などの要因を検討する必要があります。

高品質のフロートガラスが主な入力材料として使用されますが、その仕様は目的の加工技術および最終用途の要件と一致している必要があります。高度なコーティング技術や表面処理技術では、所望の性能特性を達成するために特殊なガラス組成が必要となる場合があります。材料の選定は、加工条件および最終製品の特性に直接影響を与えます。

品質監視システム

自動車用ガラス加工工程において、包括的な品質管理システムの導入は不可欠です。高度な光学スキャニング装置、応力測定装置、寸法検査ツールを活用することで、製品品質の一貫性を確保できます。最新の設備では、処理中にリアルタイムで微細な欠陥や変動を検出可能な自動検査システムを採用しています。

品質監視は、原材料の検査から最終製品の検証まで、処理工程全体にわたり実施する必要があります。デジタル品質管理システムにより、加工パラメータの追跡、記録の維持、そしてずれが生じた際の迅速な調整が可能になります。この体系的な品質管理手法により、ロスの最小化と生産効率の最適化が図られます。

環境および経済的な要因

エネルギー 効率 考慮

エネルギー消費は、自動車用ガラス加工プロセスにおいて重要なコスト要因となっています。現代の加工方法は、性能要件とエネルギー効率の目標を両立させる必要があります。高度な炉設計、熱回収システム、および改良された断熱技術により、処理品質を維持しつつエネルギー消費を削減できます。

製造業者は、エネルギー使用パターンやメンテナンス要件を含む、さまざまな加工方法に伴う長期的な運用コストを評価するべきです。エネルギー管理システムや監視ツールの導入により、消費量の最適化や効率向上の機会を特定することが可能になります。持続可能な加工手法は、環境的・経済的メリットをもたらすことがよくあります。

費用と利益の分析

包括的なコストベネフィット分析により、特定の生産要件に最も適した自動車用ガラス加工方法を決定できます。初期設備投資、運転コスト、メンテナンス費用、および予想される製品歩留まりを慎重に評価する必要があります。高度な加工技術は初期投資が大きくなることが多くありますが、効率性と製品品質の向上により、長期的には優れたリターンをもたらす可能性があります。

分析では、生産量の要件、市場の需要、競争ポジショニングなどの要素を考慮する必要があります。加工方法の選定は、ビジネス目標に合致しつつ、必要な品質基準を維持し、顧客の仕様を満たすように行わなければなりません。加工コストやパフォーマンス指標の定期的な見直しにより、継続的な運用最適化が確保されます。

よく 聞かれる 質問

ガラスの厚さは加工方法の選定にどのように影響しますか?

ガラスの厚さは、特に強化および積層工程において、加工パラメータに大きく影響します。厚いガラスは適切な応力分布を得るために、より長い加熱時間と調整された冷却サイクルを必要とします。加工装置は、品質基準と生産効率を維持しながら、特定の厚さ範囲に対応できる能力が求められます。

表面コーティングは加工要件においてどのような役割を果たしますか?

表面コーティングは、製造過程における熱吸収、加工温度、およびガラス全体の挙動に影響を与える可能性があります。所望の強度および光学特性を達成しつつ、コーティングの完全性を保つためには、特別な加工条件が必要となる場合があります。加工方法および装置の選定にあたっては、コーティングとの適合性を考慮する必要があります。

加工方法は最終製品の耐久性にどのように影響しますか?

異なる加工方法により、最終製品には異なる応力パターンや構造的特性が生じます。適切な方法の選定とパラメータの制御により、最適な強度、耐衝撃性および長期的な耐久性を確保できます。品質管理措置により、処理されたガラスが自動車用途における所定の性能要件を満たしていることを確認できます。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ