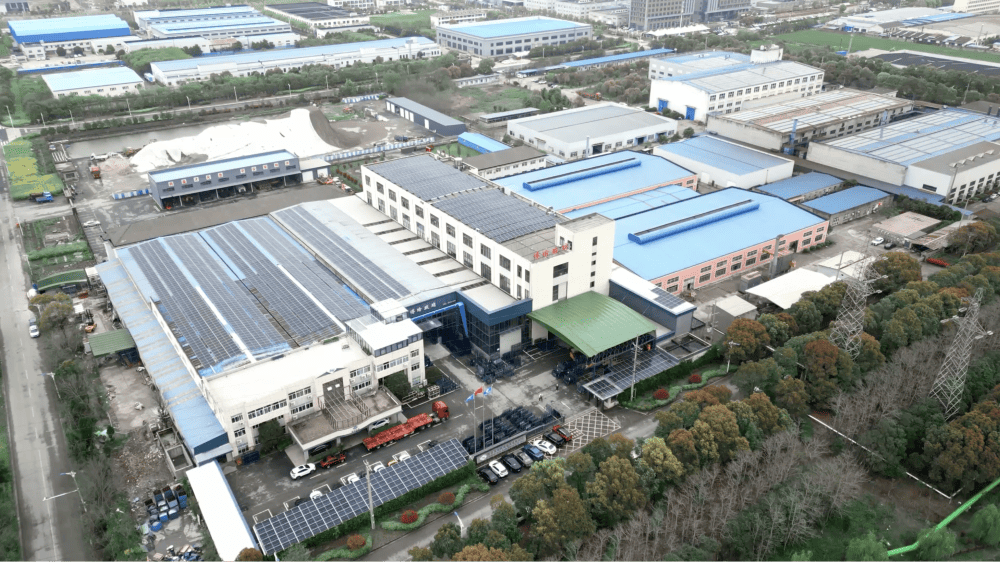

ボユ、魔法のガラス加工機。2019年に4000平方メートルの自動化工場を設立した後、2025年にはジャンボガラス(3300×7000mm)自動化工場への投資を実施。

これは私たちがボユのために完成させた5番目の自動化プロジェクトであり、今回もチームは素晴らしい仕事を成し遂げました。

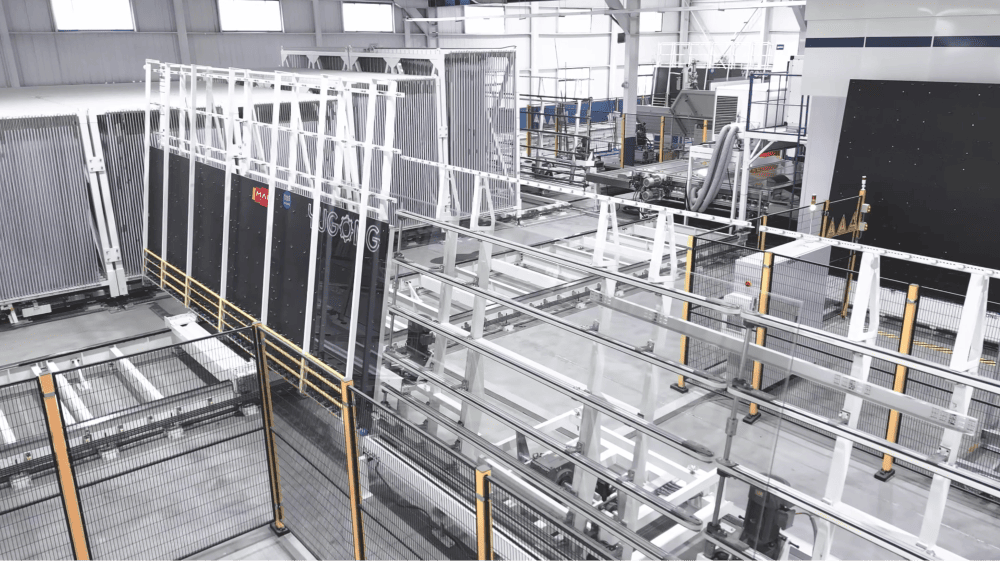

この5400平方メートルに及ぶジャンボガラス生産工場において、 MAC -YUGONGチームが原板ガラス保管システム、2-in-1レーザーマーキング・カッティングライン、ダブルエッジングマシン、35層ソートシステム、テンパリング炉、垂直ソートシステム、PVBラミネートラインおよびTPS/4SGウォームエッジIGラインを設計しました。

主な製品は、高級窓用ジャンボ断熱ガラスユニットとなる予定です。

自動化システム紹介

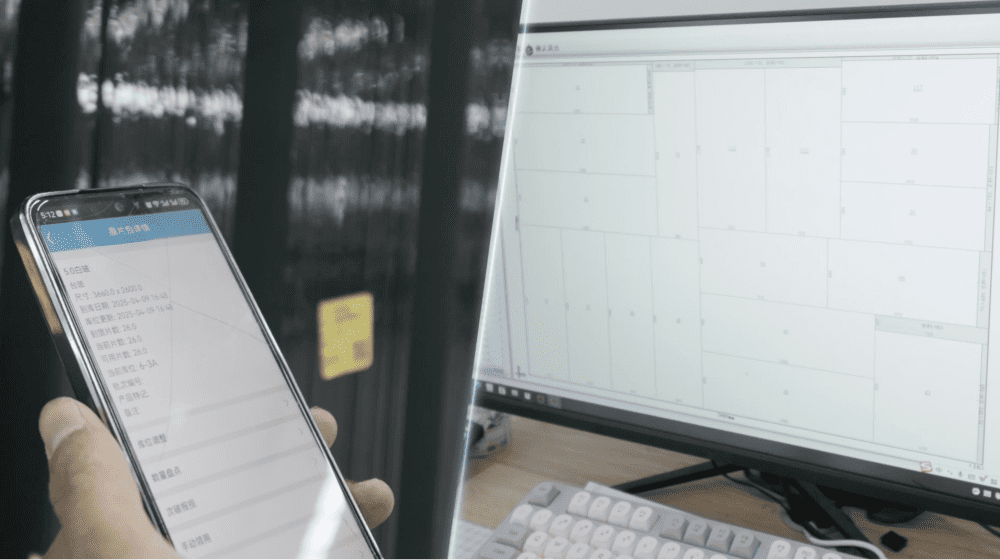

1. MAC倉庫管理システム(WMS)

製造工程は、原板ガラスシートの取り扱いから始まります。作業員はハンドヘルドスキャナー(PDA)を使用して各パッケージをスキャンし、すべての関連情報を迅速にERPシステムにアップロードします。ERPはオフラインおよびオンラインの両方における原板ガラス保管在庫情報の最新状況を常時提供します。その後、ERPシステムは受注構造に基づいて最適化を行い、MESシステムと連携します。この情報システム間のシームレスな統合が、正確な生産計画の基盤となっています。

MAC WMSからの指示を受けると、原板ガラスが倉庫に搬入され、保管および開梱処理が行われます。保管エリアには32台のラックが設置されており、日常的な生産需要を満たす十分な容量を備えています。各ラックには原板ガラスのパッケージを1〜2個まで保管できます。必要な際には、シャトルカーが正確にガラス板をローディングテーブルへと搬送し、材料の連続的な供給を確実にしています。

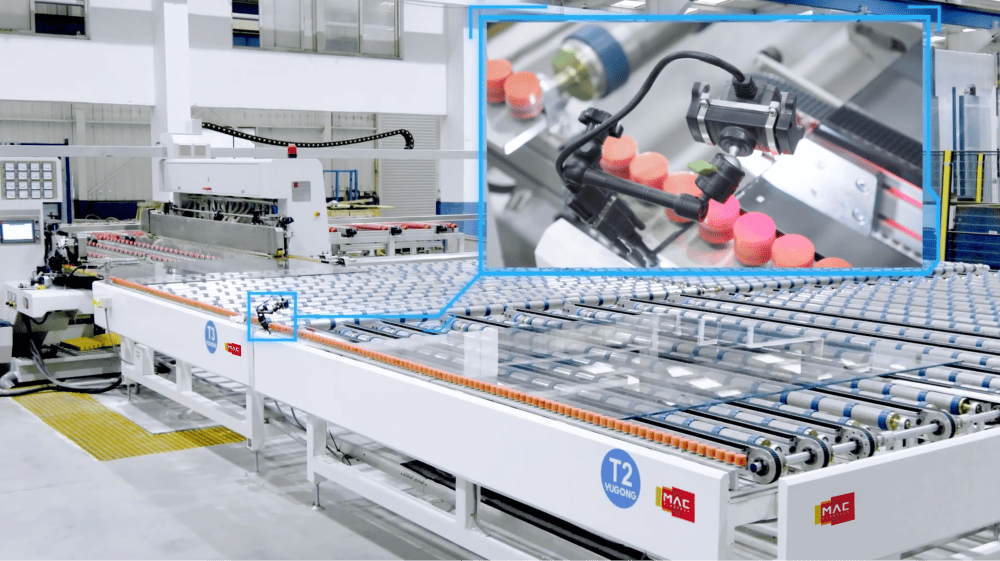

2. 精密カットおよび識別

切断工程において、MAC ERPは優れたアルゴリズムに基づいて最適化を行い、原板ガラスの最大限の有効利用を実現します。長期的にみて材料コストを大幅に削減できます。

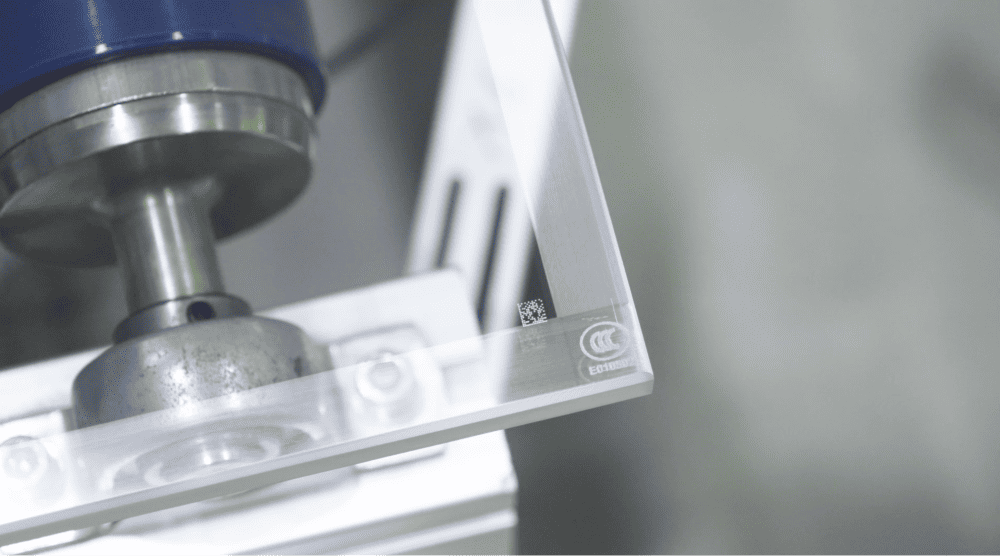

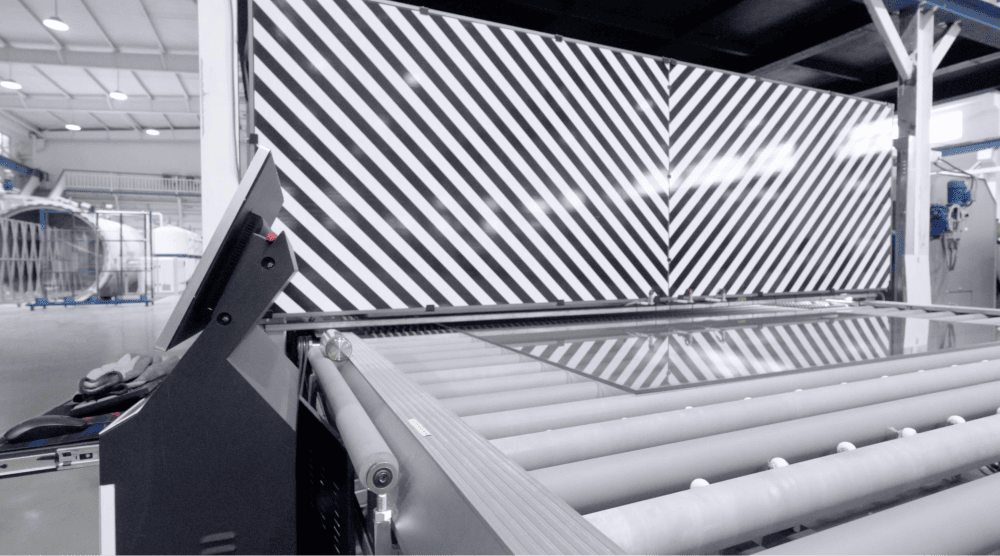

切断およびレーザーマーキングテーブルでは最先端技術が採用されています。すべてのガラスには一意のIDが割り当てられ、トレーサビリティ確保に不可欠です。受注仕様に応じて任意の位置に3CマーキングやQRコード、ロゴなどを印刷することが可能です。

レーザーマーキングによりガラス板に4mm×4mmのバーコードを刻印することで、処理効率を大幅に向上させます。

切断後、CCD装置が各ガラス板の詳細情報を記録しERPシステムへフィードバックすることで、リアルタイムでのモニタリングと品質管理を可能にします。

3. エッジ加工および特殊処理

MAC MESシステムは、ダブルエッジングラインの頻繁な開閉を最小限に抑えるために生産プロセスを最適化します。すべての情報はMAC MESからエッジング装置に共有されるため、サイズや厚さ、またはコーティング除去幅が変わっても、機械が自動的に調整されます。

例えば、ガラスにLow-Eコーティング除去が必要な場合、エッジング装置は注文情報に基づいて正確な幅でコーティング膜を自動的に除去します。

エッジング後、側面コンベヤーから3000mmを超える大型ガラス板や穴あけ加工を必要とする小型ガラス板が排出され、さらなる専用処理へと送られます。

4. 水平保管および選別システム

#1回転テーブルは、ダブルエッジングラインと35階層の保管・仕分けシステムを接続しています。MESは高度な MACsoft アルゴリズムに基づきガラス板の回転方向を決定し、材料の効率的な搬送および品質管理(特にカーテンウォール生産において)を確実に実施します。

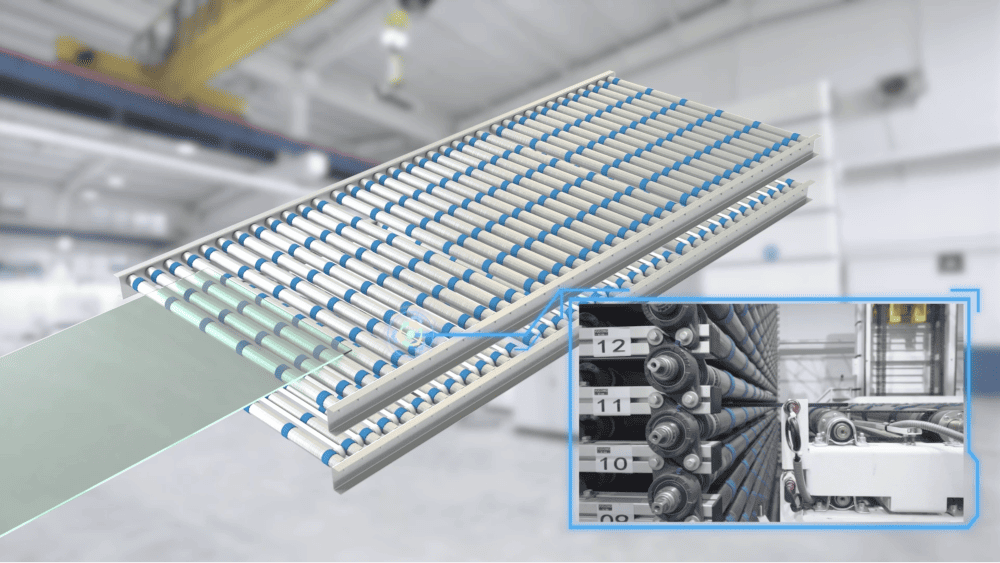

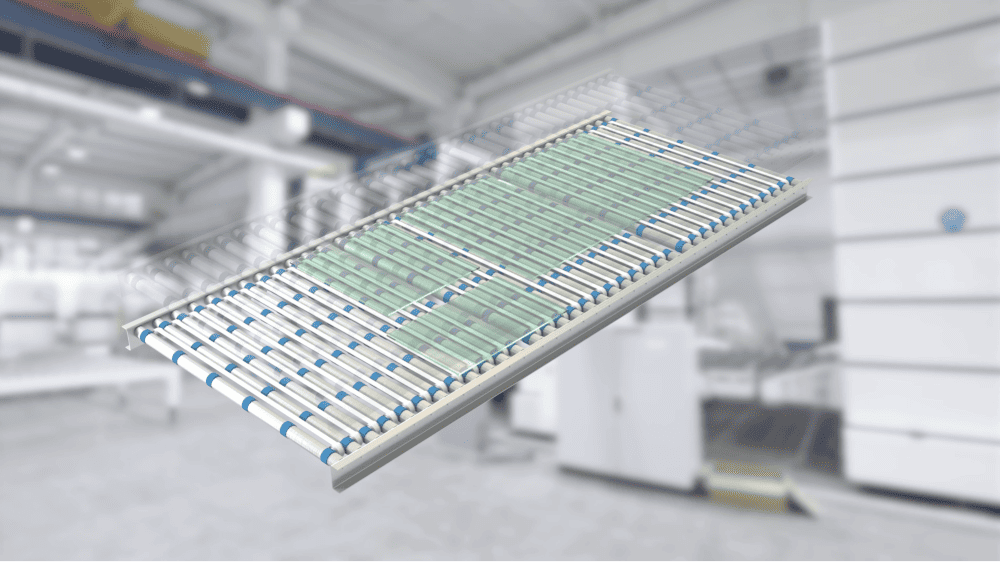

もう1つのCCD装置がすべての関連情報を取得し、MESシステムにフィードバックしてプロセスの継続的な最適化を図ります。省スペース設計の35層水平保管・選別システムは、雲梯(うんてい)と一体化した構造を備えています。この革新的なデザインは2層構造になっており、上層はガラス板が保管システムに入るためのインレットコンベアとして機能し、下層はアウトレットコンベアおよび前工程バッチング層として機能します。下層のXYZ三次元バッチングにより、強化炉の最大容量に到達できるよう保証します。

5. 高度なバッチングおよび強化処理

MACsoftアルゴリズムにより、サイズが異なる複数枚のガラスを事前にバッチングすることで、選別システムの最大積載能力を引き出します。

#2ロータリーテーブルによって、35層の保管・選別システムと強化炉が接続されています。

次いで、ガラス板は最終バッチングテーブル上で最適化されたパターンに従ってXYZ三次元レイアウトで配置されます。

MACsoftアルゴリズムは、以下の3つの主要な原則に基づいてバッチ処理を最適化します:

熱処理後、ガラス板はさらなるCCD装置を通って搬送されます。不良品または自露出ガラスが検出された場合、MAC MESシステムにより自動的に補償手順が開始されます。

6. シャトルシステムおよびライン統合

全高式選別システムには、Jumbo 3300×7000mmのシャトルカー2台、選別用コンテナ5台およびスライドウェイが含まれます。

この選別システムは、一枚ガラス用ラミネートラインおよびIGライン各1本線に対して、ラミネートガラス、IGU(二重ガラス)、さらにはラミネート-IGU複合生産にも対応します。

シャトル#1は、テンパー炉から同時にガラス板を搬送しています。また、オートクレーブからラミネートガラスが出た後も、垂直コンベアを通じてシャトル#1経由で選別システムへと搬入されます。

5つのクレートは、数百のスロットを備えており、さまざまな厚さと幅のガラスに対応するよう設計されており、日常的な生産需要に十分対応可能な容量を提供します。

分類システム内の各スロットは、サイズが異なる複数枚のガラスを保管できるように設計されており、収容効率を高めます。

MAC MESシステムは、オーダー構成に基づき、IGラインおよびラミネートラインでのペアリング作業をさらに最適化し、これにより人件費を効果的に削減します。MAC MESの指示に従って、ペアになったガラスはそれぞれIGラインとラミネートラインへ送られます。

シャトル#2はIGラインとラミネートラインの両方に同時に供給を行い、生産フローを円滑に進めます。

ボーイュ・ジャンボガラス自動化工場は、ソフトウェアとハードウェアのシームレスな統合および革新的な設計を通じて、ガラス製造における自動化の顕著な成果を示しています。原材料の物流から精密加工、そして最終的な高品質生産に至るまで、すべての工程がMACsoft(MAC ERP、MES、WMSなど)によって統合されています。この工場は高級窓用ジャンボ断熱ガラス製品の製造にとどまらず、ガラス業界における効率性、品質、持続可能性の新たな基準を設定しています。

MAC-YUGONGは、この道のりにおいて信頼されるパートナーとして、ボーイュが抱く野心的な目標を達成するためのカスタマイズされた自動化ソリューションを提供できたことを誇りに思っています。私たちは共に成功の実績を築いてきた仲間であり、今後もボーイュが新たな高みへと到達し続ける中で、この協力体制を継続していきたいと考えています。

事例をご覧になるには、YouTubeリンクをクリックしてください:

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. All rights reserved — プライバシーポリシー