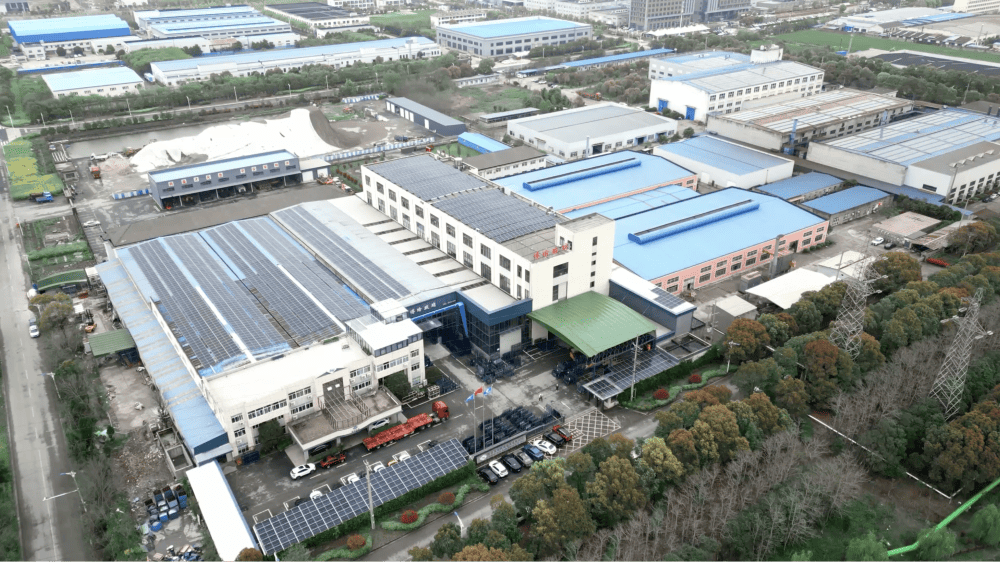

보유(Bouyu), 마법 같은 유리 가공업체로서, 2019년에 4000평방미터 규모의 자동화 공장을 설립한 이후 2025년에는 대형 유리(3300*7000mm) 자동화 공장에 투자함.

이번 프로젝트는 우리가 보유(Bouyu)를 위해 완료한 다섯 번째 자동화 프로젝트이며, 우리 팀이 다시 한번 뛰어난 성과를 이루어냈습니다.

총면적 5400평방미터 규모의 이 대형 유리 생산 공장에서 MAC -YUGONG 팀은 원자재 유리 저장 시스템, 레이저 마킹 및 절단 복합 라인(2-in-1), 더블 에징 장비(Double Edger), 35층 분류 시스템, 강화로(Tempering Furnace), 수직 분류 시스템, PVB 적층 라인(PVB Laminated Line), TPS/4SG 웜엣지 IG 라인(TPS/4SG Warm-edge IG Line)을 설계함.

주요 제품은 고급 창호용 대형 복층 유리가 될 예정임.

자동화 시스템 소개

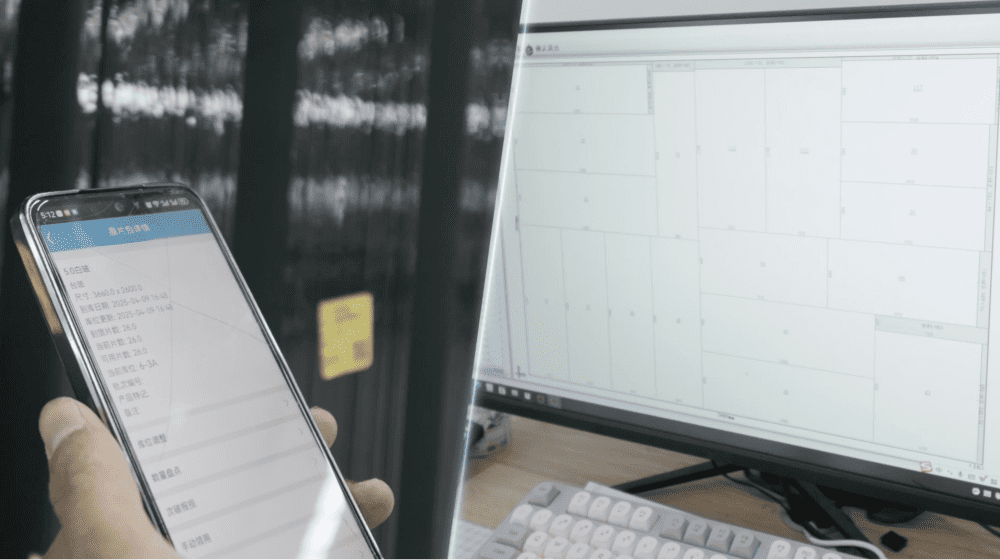

1. MAC 창고 관리 시스템(WMS)

제작 공정은 원자재 유리 시트의 처리 과정에서부터 시작됩니다. 작업자들은 휴대용 스캐너(PDA)를 이용해 각 패키지를 스캔하고, 관련 정보는 즉시 ERP 시스템에 업로드됩니다. ERP는 오프라인 및 온라인 원자재 유리 보관소에 대한 최신 창고 재고 정보를 항상 제공합니다. 이후 ERP 시스템은 주문 구조에 따라 최적화를 수행하고 MES 시스템과 연동됩니다. 이러한 정보 시스템들의 원활한 통합은 정밀한 생산 계획 수립의 기반이 됩니다.

MAC WMS의 지시를 받으면 원자재 유리 시트는 창고로 운반되어 저장 및 개봉됩니다. 저장 구역에는 32개의 랙이 설치되어 있으며, 일상 생산 수요를 충족시킬 만한 충분한 저장 용량을 제공합니다. 각 랙에는 원자재 유리 시트 1~2패키지를 저장할 수 있습니다. 필요 시 셔틀카가 정밀하게 유리 시트를 로딩 테이블로 이송하여 자재의 지속적인 흐름을 보장합니다.

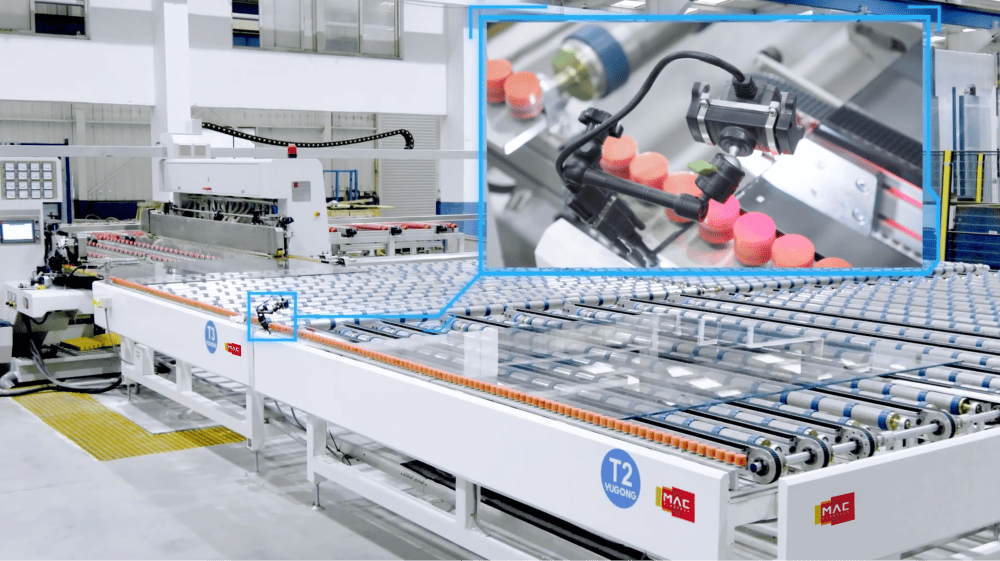

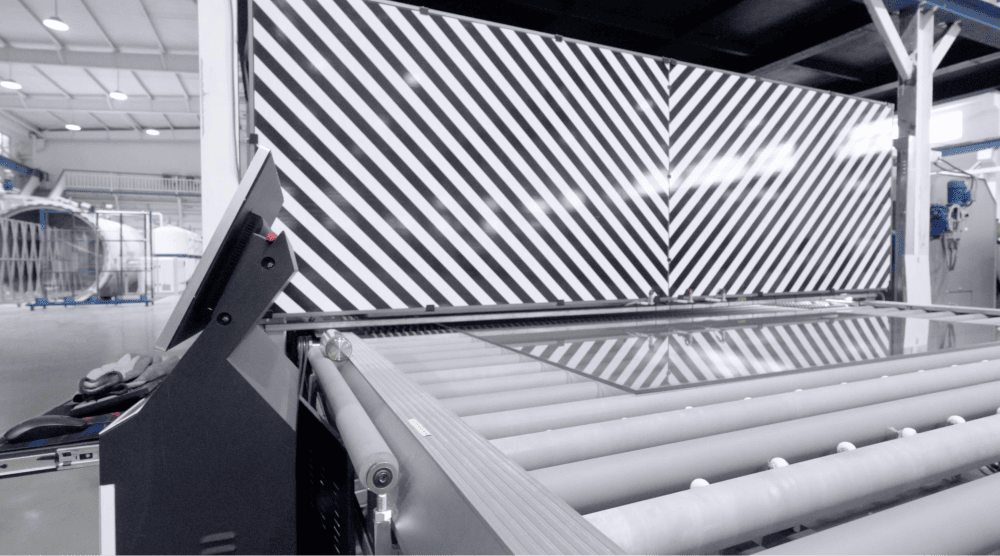

2. 정밀 절단 및 식별

절단 공정에서는 MAC ERP가 우수한 알고리즘을 기반으로 최적화를 수행하여 원자재 유리 시트의 최고 활용도를 보장하고 장기적으로 소재 비용을 크게 절감합니다.

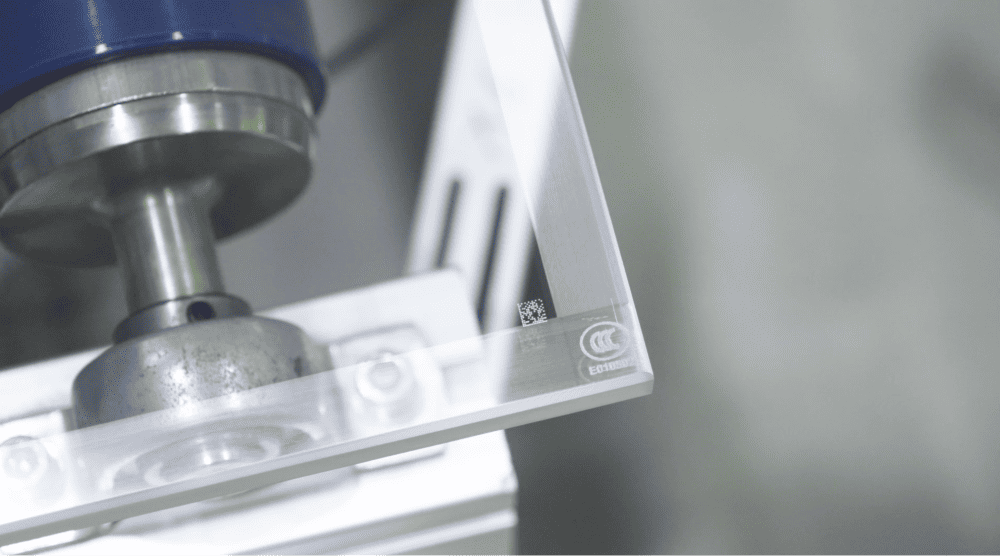

절단 및 레이저 마킹 테이블에는 첨단 기술이 적용되었습니다. 모든 유리 조각에 고유한 식별 정보가 부여되며, 이는 추적 가능성 확보에 매우 중요합니다. 주문 요구사항에 따라 3C 마킹, QR 코드, 로고 등을 임의의 위치에 인쇄할 수 있는 기능을 가지고 있습니다.

레이저 마킹은 유리 시트에 4mm * 4mm 크기의 바코드를 새겨 처리 효율성을 크게 향상시킵니다.

절단 후 CCD 장치가 각 유리 시트의 상세 정보를 기록하여 ERP 시스템에 피드백함으로써 실시간 모니터링과 품질 관리를 가능하게 합니다.

3. 에징(Edging) 공정 및 특수 처리

MAC MES 시스템은 더블 에징 라인의 빈번한 개폐를 최소화하도록 생산 공정을 최적화합니다. 모든 정보는 MAC MES에서 더블 에저로 전달되므로 기계가 다양한 크기, 두께 또는 엣지 삭제 폭에 따라 자동으로 조정됩니다.

예를 들어, 유리에 Low-E 엣지 삭제가 필요한 경우, 더블 에저는 주문 정보에 따라 정확한 폭으로 코팅 필름을 자동으로 제거합니다.

에징 후, 3000mm를 초과하는 대형 유리 시트와 드릴 가공이 필요한 소형 유리 시트는 측면 컨베이어를 통해 하차되어 추가 특수 가공이 이루어집니다.

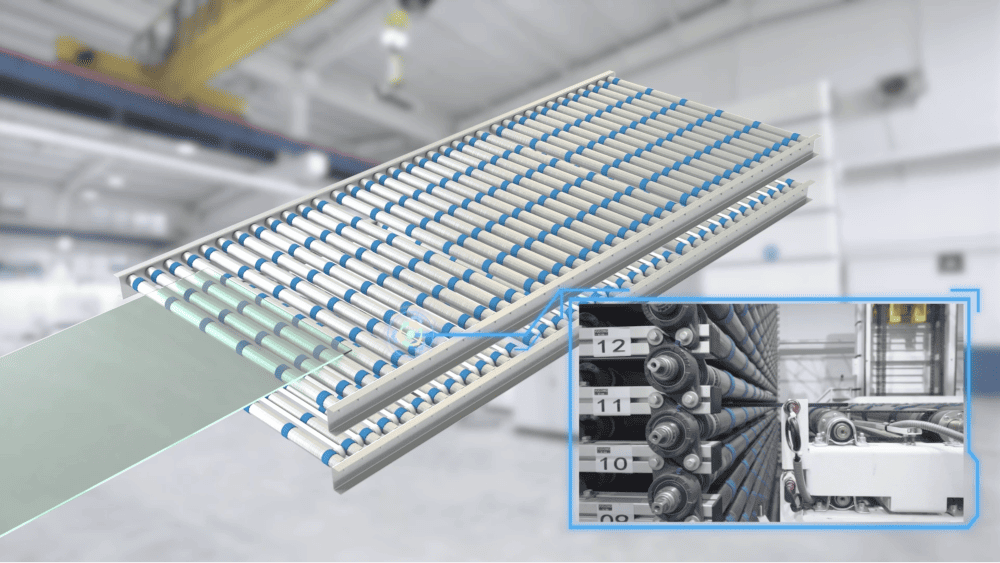

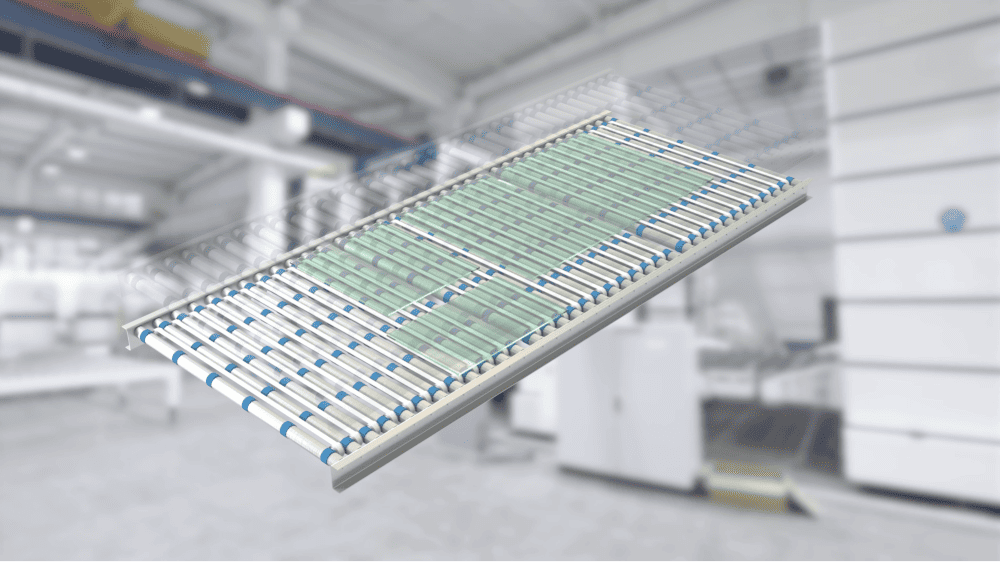

4. 수평 저장 및 분류 시스템

#1 회전 테이블은 더블 에징 라인과 35층 저장 및 분류 시스템을 연결합니다. MES는 유리 시트의 회전 방향을 복잡한 MACsoft 알고리즘에 기반하여 결정하여 자재 이송 효율성과 품질 관리를 보장합니다(특히 커튼월 생산에 있어 중요함).

다른 CCD 장치가 모든 관련 정보를 캡처하여 MES 시스템에 피드백함으로써 지속적인 공정 최적화를 실현합니다. 공간 절약을 고려해 설계된 35층 수평 저장 및 분류 시스템은 결합형 클라우드 사다리를 특징으로 합니다. 이 혁신적인 설계는 두 개의 층으로 구성되어 있으며, 상부 층은 저장 시스템으로 유리 시트가 들어가는 컨베이어 역할을 하고, 하부 층은 출구 컨베이어이자 사전 배치 층입니다. XYZ 3차원 배치가 가능한 하부 층은 강화로의 최대 용량에 도달할 수 있도록 보장합니다.

5. 첨단 배치 및 강화

MACsoft 알고리즘을 통해 다양한 크기의 여러 장의 유리를 사전 배치함으로써 분류 시스템의 적재 용량을 극대화할 수 있습니다.

#2 회전 테이블이 35층 저장 및 분류 시스템과 강화로를 연결합니다.

유리 시트는 최적화된 패턴에 따라 마지막 배치 테이블 위에 X/Y/Z 3차원 형태로 배열됩니다.

MACsoft 알고리즘은 다음의 3가지 핵심 원칙을 기반으로 배치 작업을 최적화합니다:

강화 처리 후, 유리 시트는 또 다른 CCD 장치를 통과합니다. 불량 또는 노출된 유리가 있는 경우 MAC MES 시스템이 자동으로 보상 절차를 시작할 수 있습니다.

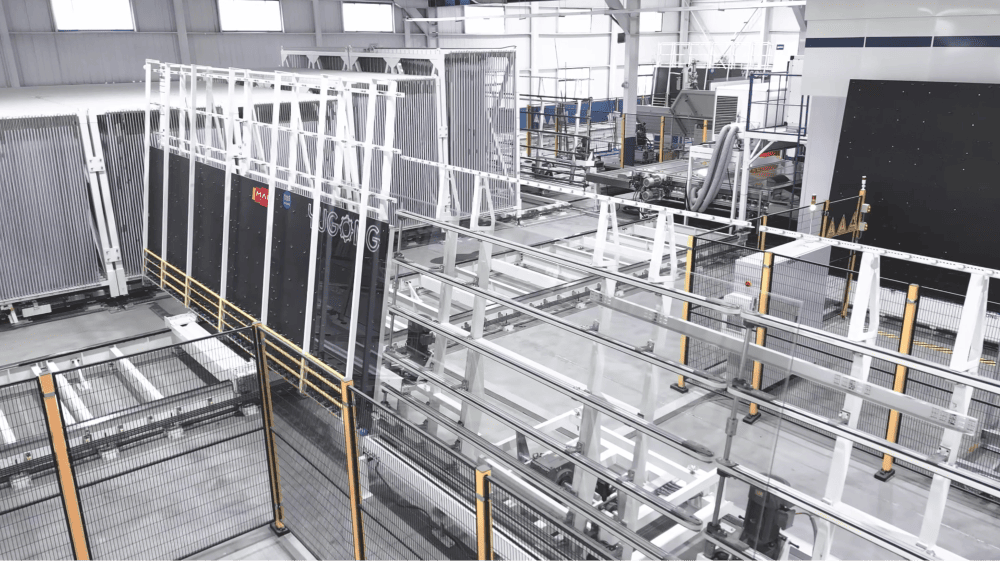

6. 셔틀 시스템 및 라인 통합

전체 수직 분류 시스템에는 두 대의 Jumbo 3300*7000mm 셔틀카, 다섯 개의 분류용 크레이트 및 슬라이드웨이가 포함됩니다.

분류 시스템은 라미네이트 유리 생산, IGU 생산, 심지어 라미네이트-IGU 생산을 위한 하나의 PVB 라미네이션 라인과 하나의 IG 라인을 지원할 것입니다.

셔틀 #1은 강화로에서 유리 시트를 동시에 이송하고, 라미네이트 유리가 오토클레이브를 벗어난 후에는 수직 컨베이어를 통해 이동하여 셔틀 #1을 통해 분류 시스템으로 다시 진입하게 됩니다.

다섯 개의 크레이트는 다양한 두께와 너비의 유리를 수용할 수 있도록 수백 개의 슬롯을 갖추고 있어 일상 생산 수요에 충분한 용량을 제공합니다.

정렬 시스템의 각 슬롯은 다양한 크기의 유리를 여러 개 보관할 수 있도록 설계되어 저장 공간 활용도를 높였습니다.

MAC MES 시스템은 주문 구조에 기반하여 IG 라인 및 라미네이션 라인 이전 단계에서 서로 다른 슬롯 간 매칭 작업을 더욱 최적화하여 인력 소요를 효과적으로 줄입니다. MAC MES의 지시에 따라 매칭된 유리는 각각 IG 라인과 라미네이션 라인으로 공급됩니다.

셔틀 #2는 IG 라인과 라미네이션 라인에 동시에 서비스를 제공함으로써 원활한 생산 흐름을 보장합니다.

보유 쥬보 유리 자동화 공장은 소프트웨어와 하드웨어의 시스템적 융합 및 혁신적인 설계를 통해 유리 제조 자동화 분야에서 뛰어난 성과를 달성하였습니다. 원자재 물류부터 정밀 가공, 최종 고품질 생산에 이르기까지 모든 단계가 MACsoft(예: MAC ERP, MES, WMS)를 통해 통합되어 있습니다. 이 공장은 고급 창호용 대형 단열 유닛을 생산하는 것을 넘어 유리 산업 전반의 효율성, 품질, 지속 가능성의 새로운 기준을 제시하고 있습니다.

MAC-YUGONG은 이 여정에서 신뢰할 수 있는 파트너로서, 맞춤형 자동화 솔루션을 제공함으로써 보유가 야망적인 목표를 실현할 수 있도록 지원하게 된 것을 자랑스럽게 생각합니다. 우리는 함께 성공의 역사를 쌓아왔으며, 앞으로도 보유가 새로운 높이로 나아가는 동안 이 파트너십을 계속 이어가기를 고대하고 있습니다.

해당 사례를 확인하시려면 YouTube 링크를 클릭하십시오:

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. 모든 권리 보유 — 개인정보 보호정책