Naadloze integratie van moderne glas sorteertechnologieën

De integratie van een glassortingssysteem in bestaande productielijnen vormt een belangrijke vooruitgang in de glasproductie en recyclingprocessen. Deze geavanceerde systemen maken gebruik van innovatieve technologie om het sorteerproces te stroomlijnen, de kwaliteitscontrole te verbeteren en de operationele efficiëntie te maximaliseren. Inzicht in hoe deze systemen harmonieus werken met andere glasverwerkingsapparatuur is cruciaal voor bedrijfsleiders en operationele specialisten die hun productiecapaciteit willen optimaliseren.

Moderne glas sorteer systemen hebben de manier waarop installaties verschillende soorten glasmateriaal verwerken, volledig veranderd. Van cullet-verwerking tot de definitieve kwaliteitsinspectie vormen deze systemen de ruggengraat van efficiënte glasverwerkingsprocessen. Hun vermogen om naadloos aan te sluiten op bestaande infrastructuur en tegelijkertijd nauwkeurige sorteerfuncties te bieden, maakt hen tot een onmisbare asset in elke glasverwerkende installatie.

Kerncomponenten van geïntegreerde glasverwerking

Materiaalvervoer en transportbandsystemen

De basis van elke succesvolle integratie van een glas sorteersysteem begint met robuuste materiaalhanteringsapparatuur. Gespecialiseerde transportsysteembanden zijn ontworpen om glasmateriaal efficiënt te transporteren terwijl ze breuk en verontreiniging minimaliseren. Deze systemen moeten zorgvuldig worden gekalibreerd om constante stroomsnelheden te behouden en knelpunten in de productielijn te voorkomen.

Geavanceerde transportsystemen zijn uitgerust met instelbare snelheidsregelingen, beschermende geleidingen en strategische overdrachtpunten die een vlotte materiaalverplaatsing tussen verschillende verwerkingsfases waarborgen. De integratie van deze componenten vereist precisie-engineering om de optimale prestaties te behouden en tegelijkertijd de integriteit van de verwerkte glasmateriaal te beschermen.

Sensoren- en detectietechnologie

In het hart van moderne glas sorteer systemen ligt geavanceerde sensortechnologie. Verschillende soorten sensoren werken samen om diverse glaseigenschappen te identificeren, waaronder kleur, doorschijnendheid en chemische samenstelling. Deze sensoren moeten strategisch worden geplaatst en nauwkeurig worden gekalibreerd om effectief te functioneren met de bestaande componenten van de productielijn.

De integratie van sensornetwerken vereist zorgvuldige afweging van omgevingsfactoren, zoals verlichtingsomstandigheden en omgevingstemperatuur, die de detectienauwkeurigheid kunnen beïnvloeden. De door deze sensoren verzamelde gegevens worden direct doorgestuurd naar het centrale besturingssysteem, waardoor realtime aanpassingen en kwaliteitscontrolemaatregelen mogelijk zijn.

Integratie van software en besturingssystemen

Centrale verwerkingseenheden

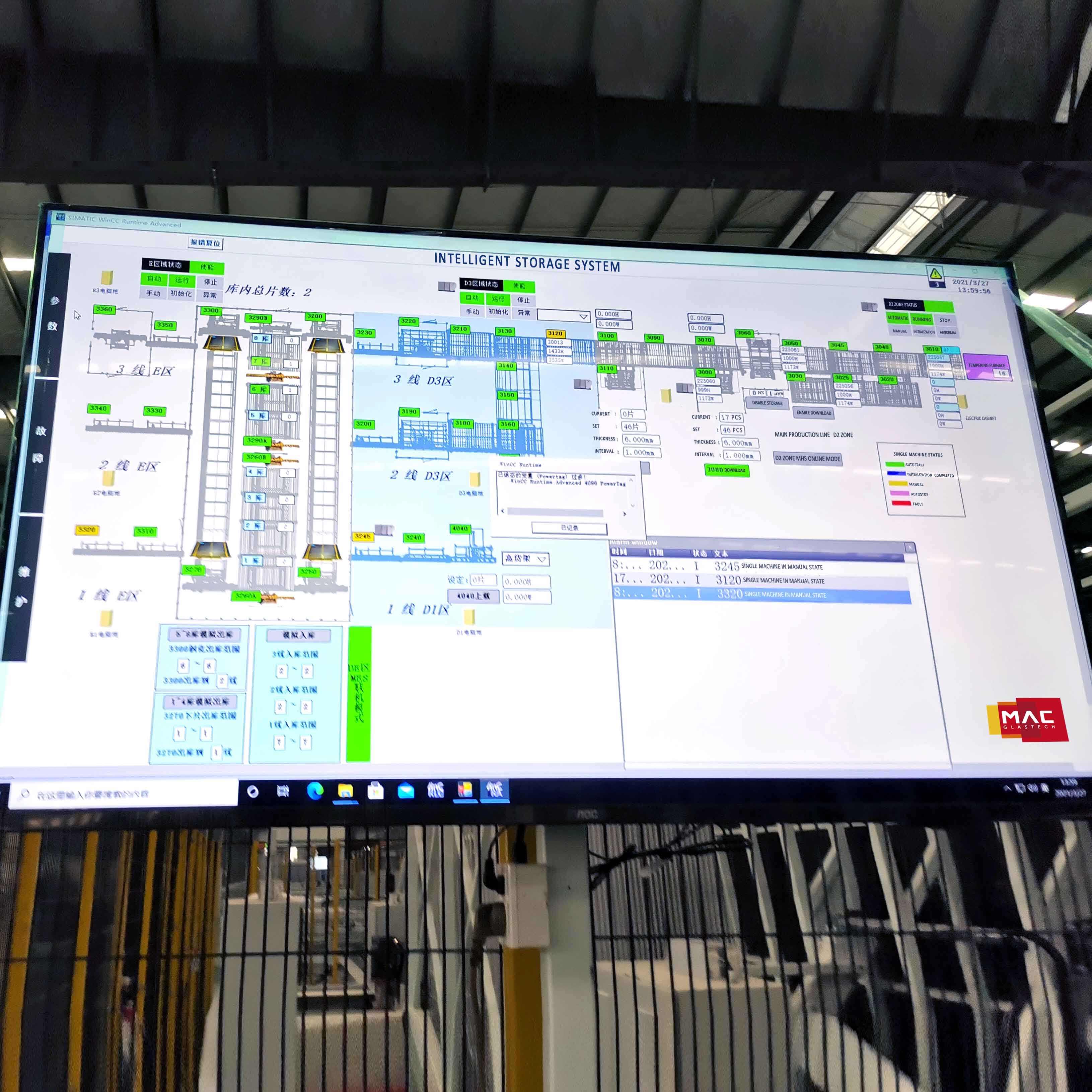

De integratie van een glas sorteer systeem vereist geavanceerde software die effectief kan communiceren met andere geautomatiseerde systemen in de installatie. Centrale verwerkingseenheden coördineren de verschillende componenten, van initiële detectie tot uiteindelijke sorteeracties, en zorgen voor een soepele werking over de gehele productielijn.

Moderne besturingssystemen beschikken over geavanceerde algoritmen die kunnen aanpassen aan veranderende productie-eisen en een optimale sorteerrendement behouden. Deze systemen moeten zorgvuldig worden geconfigureerd om binnen de bestaande netwerkinfrastructuur van de installatie te functioneren, terwijl ze de benodigde verwerkingssnelheid voor realtime operaties behouden.

Gegevensbeheer en -analyse

Effectieve integratie omvat robuuste datamanagementmogelijkheden waarmee prestatiegegevens van het systeem worden bijgehouden en geanalyseerd. Deze informatie is cruciaal voor het optimaliseren van de operaties en het handhaven van kwaliteitsnormen in de gehele glasbewerkingslijn.

Het analyserplatform moet in staat zijn gedetailleerde rapporten te genereren over sorteerprecisie, doorvoersnelheden en systeemefficiëntie. Deze gegevens helpen installatiemanagers om weloverwogen beslissingen te nemen over onderhoudsroosters en procesverbeteringen.

Fysieke integratie en ruimtelijke optimalisatie

Indeling, planning en ontwerp

De succesvolle integratie van een glas sorteerinstallatie vereist zorgvuldige overweging van de ruimtelijke eisen en de bestaande indeling van de faciliteit. De installatie moet zo worden geplaatst dat de materiaalstroom wordt geoptimaliseerd en tegelijkertijd de noodzaak voor uitgebreide aanpassingen aan bestaande apparatuur wordt geminimaliseerd.

Faciliteitenplanners moeten rekening houden met onderhoudstoegangspunten, bedieningsposten en veiligheidsafstanden bij het bepalen van de optimale plaatsing van sorteermateriaal. Dit betreft vaak het maken van gedetailleerde 3D-modellen en stroomsimulaties om de meest efficiënte gebruikmaking van de beschikbare ruimte te waarborgen.

Infrastructuurvereisten

De fysieke integratie van sorteersystemen vereist passende infrastructuurondersteuning, inclusief elektrische systemen, persluchtvoorziening en netwerkconnectiviteit. Deze ondersteunende systemen moeten zijn ontworpen om piekbelastingen te verwerken terwijl betrouwbaarheid en efficiëntie worden behouden.

Er moet zorgvuldige aandacht worden besteed aan milieubeheersing, inclusief stofbeheersing en temperatuurregeling, om de optimale prestaties van gevoelige sorteermachines te waarborgen. De infrastructuur moet bovendien schaalbaar zijn om toekomstige uitbreidingen of upgrades mogelijk te maken.

Operationele Synchronisatie

Productielijncoördinatie

Voor een succesvolle integratie is nauwkeurige coördinatie vereist tussen het glas sorteer systeem en andere componenten van de productielijn. Dit omvat het synchroniseren van transportbelsnelheden, overdrachtpunten en sorteeropties om een constante materiaalstroom doorheen de gehele installatie te behouden.

Operators moeten worden getraind in het monitoren en aanpassen van systeemparameters om optimale prestaties te handhaven over alle geïntegreerde componenten heen. Dit omvat het begrijpen van hoe veranderingen in één gedeelte van de lijn de algehele systeemefficiëntie kunnen beïnvloeden.

Kwaliteitscontrole-integratie

Het glas sorteer systeem moet in samenwerking werken met bestaande kwaliteitscontrolemaatregelen om consistente productnormen te waarborgen. Dit omvat het coördineren van inspectiepunten, het implementeren van feedbackloops en het bijhouden van correcte documentatie van kwaliteitsmetrieken.

De integratie van kwaliteitscontrolesystemen houdt vaak het opzetten van nieuwe procedures en protocollen in, die gebruikmaken van de geavanceerde mogelijkheden van moderne sorteermachines, terwijl tegelijkertijd wordt voldaan aan de industriestandaarden.

Veelgestelde Vragen

Wat zijn de stroomvereisten voor het integreren van een glas sorteer systeem?

De stroomvereisten variëren afhankelijk van de grootte en capaciteit van het systeem, maar liggen meestal tussen 40 en 100 kW voor middelgrote installaties. Installaties moeten ervoor zorgen dat hun elektrische infrastructuur zowel de basisbelasting als de piekbelasting van het geïntegreerde systeem kan ondersteunen, inclusief hulpapparatuur zoals persluchtsystemen en koelunits.

Hoe lang duurt het doorgaans om een glas sorteer systeem volledig te integreren?

Het integratieproces duurt meestal tussen de 4 en 8 weken, afhankelijk van de complexiteit van de bestaande productielijn en de omvang van de installatie. Deze planning omvat fysieke installatie, systeemcalibratie, testen en bedienersopleiding. Goede voorbereiding en planning kunnen helpen om verstoringen van lopende activiteiten tot een minimum te beperken.

Welke onderhoudsoverwegingen moeten worden geadresseerd tijdens integratie?

Bij de integratieplanning moet rekening worden gehouden met regelmatige toegang voor onderhoud, voorraad aan vervangingsonderdelen en schema's voor preventief onderhoud. Dit omvat het opstellen van duidelijke procedures voor zowel routinematig onderhoud als noodgevallenreparaties, zodat onderhoudsactiviteiten kunnen worden uitgevoerd zonder dat andere productielijnoperaties significant worden beïnvloed.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ