Het waarborgen van veilige werking in een drijfglasfabriek

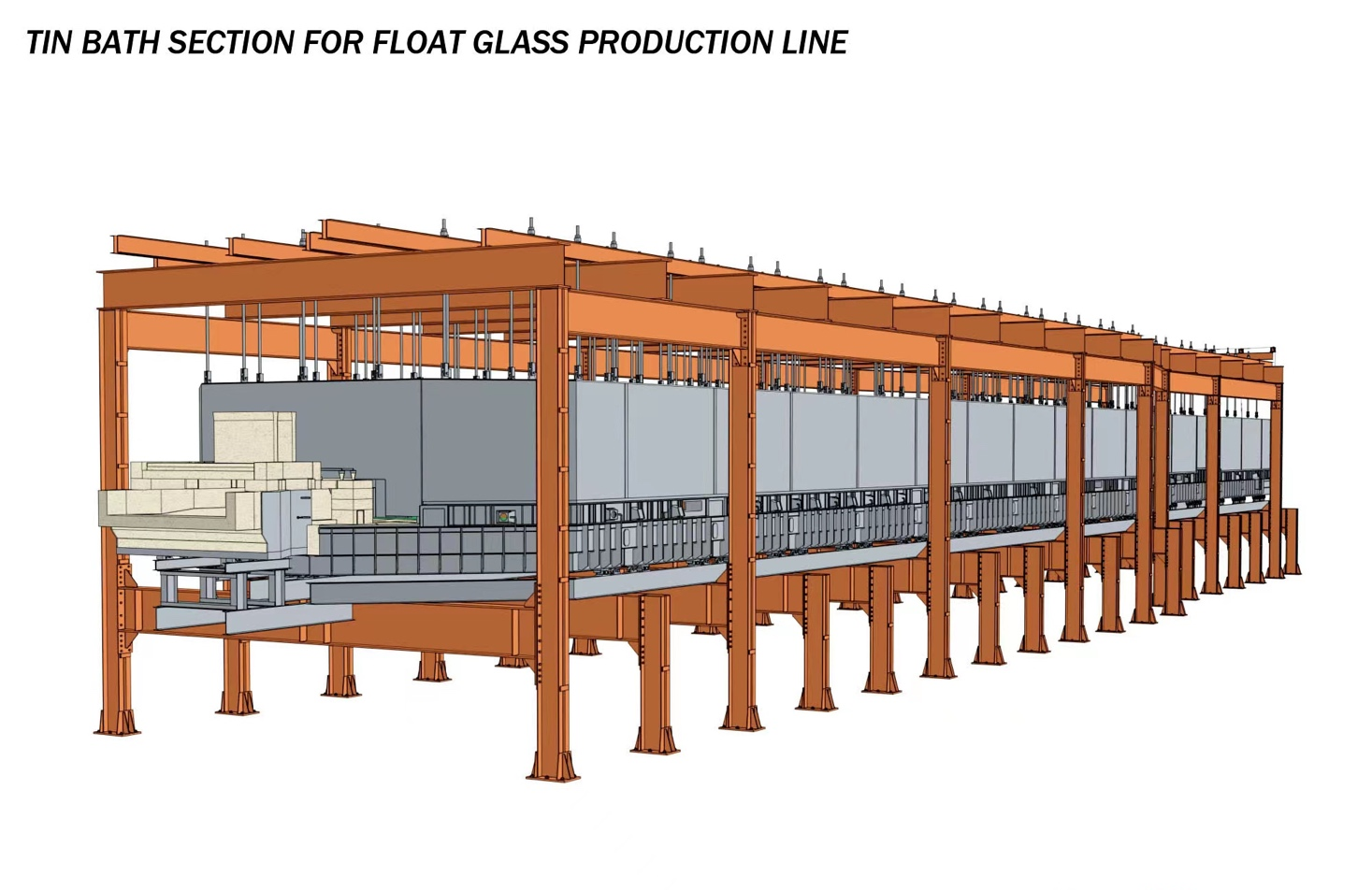

Veiligheid in een floatglasfabriek is een fundamenteel onderwerp voor zowel het management als de medewerkers. Deze fabrieken maken gebruik van zeer complexe processen, waaronder het smelten van grondstoffen bij extreme temperaturen, het hanteren van grote glasplaten en het bedienen van geautomatiseerde machines. Elk van deze activiteiten brengt inherente risico's met zich mee, en het implementeren van uitgebreide veiligheidsprotocollen is essentieel om mensenlevens te beschermen, schade aan apparatuur te voorkomen en de productiviteit in stand te houden.

Drijfglasfabrieken zijn unieke omgevingen waarin gesmolten glas continu stroomt, en waar werknemers moeten werken met geavanceerde machines. Zelfs kleine veiligheidsverzuim kan leiden tot ernstige ongevallen, kostbare stilstand en boetes wegens niet-naleving van regelgeving. Daarom richt elk modern drijfglasfabriek zich op een meerlaagse aanpak van veiligheid, waarbij technologie, opleiding en operationele disiplines worden gecombineerd.

De voordelen van het naleven van strikte veiligheidsprotocollen zijn veelzijdig. Ze beschermen niet alleen de werknemers, maar verbeteren ook de operationele efficiëntie door het verminderen van onderbrekingen, het verlagen van reparatiekosten en het verhogen van de algehele betrouwbaarheid van de fabriek. Het goed begrijpen van deze protocollen geeft inzicht in hoe een drijfglasfabriek dagelijks veilig kan functioneren.

Persoonlijke Beschermingsmiddelen (PBM) en Veiligheid van Werknemers

Beschermende Kleding en Uitrusting

In een floatglasfabriek worden werknemers blootgesteld aan extreme omstandigheden, waaronder hoge temperaturen, scherpe randen en smeltglas. Geschikte persoonlijke beschermingsmiddelen (PBM's) zijn hier absoluut noodzakelijk. Hittebestendige handschoenen, helmen met gezichtsschermen, vlamvertragende kleding en veiligheidsschoenen met stalen neuzen zijn standaardvereisten.

Beschermende uitrusting is niet alleen een kwestie van voldoen aan regelgeving; deze voorkomt direct brandwonden, snijwonden en oogletsel. Bijvoorbeeld: splinters van gehard glas kunnen ernstige insnijdingen veroorzaken en zonder beschermbrillen is het risico op oogletsel zeer groot. Evenzo voorkomen handschoenen en schorten brandwonden door contact met hete glasoppervlakken of onderdelen van de oven.

Een essentieel onderdeel van het gebruik van PBM's is het consequent dragen ervan. In floatglasfabrieken wordt vaak een controlesysteem ingezet om ervoor te zorgen dat elke werknemer de juiste beschermende uitrusting draagt voordat hij of zij een zone met hoge risico's betreedt. Verantwoordelijken voeren regelmatig steekproeven uit om naleving af te dwingen en zo een veiligheidscultuur te bevorderen.

Veiligheidstraining en protocollen

Training in een floatglasfabriek gaat verder dan basale veiligheidsinstructies. Werknemers krijgen onderwijs over brandpreventie, het omgaan met gesmolten glas, veilig bediening van machinerie en het reageren op chemische uitstortingen. Er worden ook simulatietrainingen uitgevoerd, waarbij werknemers evacuatieprocedures of noodmaatregelen oefenen in een gecontroleerde omgeving.

Doorlopende educatieprogramma's houden het personeel op de hoogte van de nieuwste veiligheidstechnologieën en beste praktijken. Daarnaast zorgen onboardingprogramma's voor nieuwe medewerkers ervoor dat zij zowel de standaardbedrijfsprocedure als fabriekspecifieke gevaren begrijpen. Door kennis te combineren met praktijkgerichte training behoudt een floatglasfabriek een goed opgeleid en veiligheidsbewust personeel.

Machinesveiligheid in een Floatglasfabriek

Geautomatiseerde beveiligingssystemen

Geavanceerde machines in drijfglasfabrieken, waaronder transportbanden, snijmachines en robotarmen, vormen een aanzienlijk risico. Geautomatiseerde beveiligingssystemen verminderen deze gevaren door gebruik te maken van sensoren, lichtgordijnen en interlocks om menselijk contact met bewegende onderdelen te voorkomen.

Als een werknemer per ongeluk een verboden zone betreedt, schakelt de machine zich automatisch uit, waardoor verwondingen worden voorkomen. Sommige drijfglasfabrieken gebruiken AI-gebaseerde bewakingssystemen die ongebruikelijke bewegingspatronen detecteren, waardoor een extra veiligheidslaag wordt toegevoegd.

Deze systemen zijn vooral belangrijk rond snijstations, waar automatische bladen zich met hoge snelheid bewegen, en bij handlingsrobots die grote, zware glasplaten manipuleren. Door automatisering te combineren met slimme sensoren vermindert een drijfglasfabriek het risico op ongevallen terwijl de productie-efficiëntie hoog blijft.

Regelmatige apparaatinspecties

Routine-inspecties zijn essentieel om slijtage of mogelijke storingen op te sporen voordat ze leiden tot ongevallen. Fabrieken voor drijfglas voeren geplande onderhoudswerkzaamheden uit voor alle machines, inclusief ovens, rollen, snijders en transportsystemen.

Inspectieprotocollen omvatten het controleren van de scherpte van messen, de uitlijning van motoren, de integriteit van transportbanden en de werking van noodstoppen. Geavanceerde fabrieken gebruiken vaak voorspellende onderhoudstechnologieën, waarbij sensoren operationele gegevens verzamelen om toekomstige machineuitval te voorspellen. Deze proactieve aanpak zorgt ervoor dat de machines veilig blijven werken en vermindert de kans op onverwachte stilstanden.

Beheer van brand- en thermische gevaren

Veiligheidsmaatregelen voor ovens

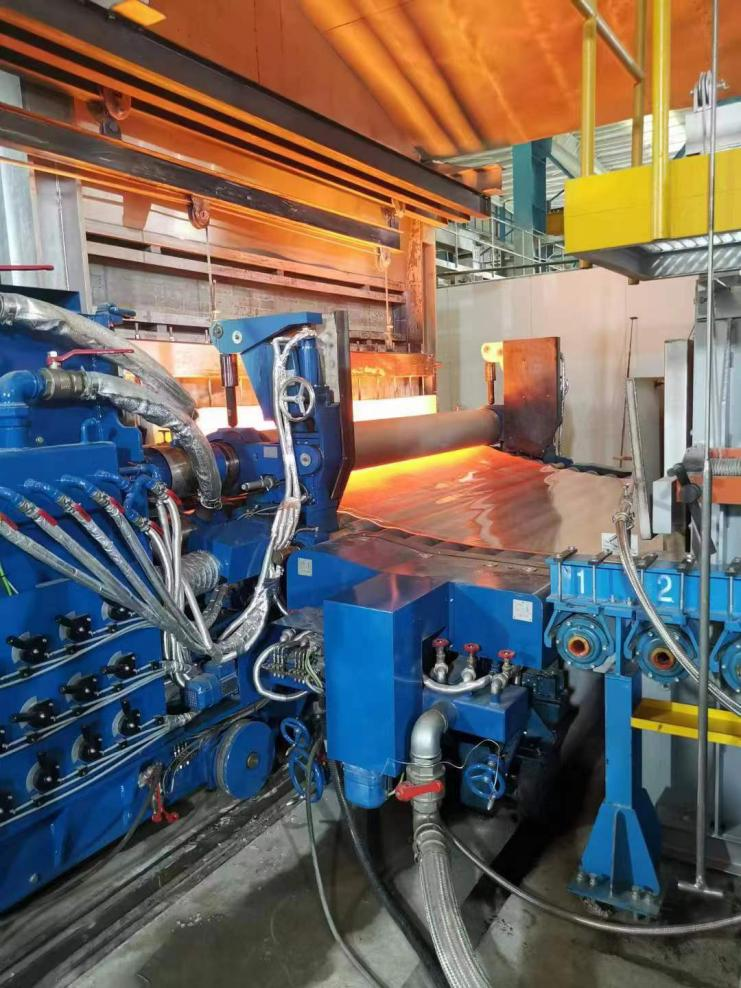

De oven is het hart van elke drijfglasfabriek en bereikt temperaturen boven de 1.500°C (2.732°F). Er zijn speciale veiligheidsmaatregelen nodig. Hittebeveiligingen, automatische koelsystemen en temperatuurmonitoring apparatuur helpen om veilige werkomstandigheden voor werknemers te waarborgen.

Operators krijgen grondige training om het opstarten van de oven, de continue bediening en het afsluitproces te beheren. Alarmsystemen informeren het personeel over ongebruikelijke temperatuurschommelingen of mogelijke gaslekkages, waardoor directe tussenkomst mogelijk is. Veiligheidsprotocollen bepalen ook de minimale veilige afstanden en evacuatiezones rond de oven.

Brandblussystemen

Brandrisico's in een floatglasfabriek zijn niet alleen beperkt tot ovens. Elektrische storingen, chemische reacties en onopzettelijk contact met ontvlambare materialen kunnen allemaal brand veroorzaken. Daarom zijn uitgebreide blusinstallaties geïnstalleerd, waaronder sprinklers, gasgestuurde blussers en hitte-geactiveerde alarmen.

Regelmatig testen en onderhouden van deze systemen is verplicht. Sommige fabrieken gebruiken ook geïntegreerde automatische detectiesystemen die alarmen afgaan, ovens afsluiten en blusmiddelen binnen enkele seconden na het detecteren van een mogelijke brand inzetten. Deze gelaagde aanpak zorgt ervoor dat zowel personeel als waardevolle apparatuur beschermd blijft.

Chemische en milieuveiligheid

Veilig omgaan met chemicaliën

Drijfglasfabrieken gebruiken chemicaliën in coatingprocessen, schoonmaak en grondstofvoorbereiding. Natriumhydroxide, zwavelverbindingen en andere toevoegingen vereisen zorgvuldig omgaan. Juiste opslag in gelabelde containers, secundaire opslagsystemen en naleving van veiligheidsinformatiebladen (SDS) voorkomen onbedoelde blootstelling.

Werknemers worden getraind in correcte omgangsprocedure, inclusief hoe te reageren op morselen, inademing of huidcontact. Noodwassystemen en EHBO-koffers zijn strategisch geplaatst in de fabriek, zodat chemische incidenten snel kunnen worden behandeld.

Maatregelen voor milieubescherming

Milieuveiligheid is een integraal onderdeel van moderne drijfglasfabrieken. Gecontroleerde emissiesystemen vangen fijnstof op, terwijl scrubbers de chemische uitstoot in de atmosfeer verminderen. Afvalwater wordt behandeld alvorens het wordt geloosd, en duurzame grondstoffen verkleinen de algehele milieubelasting van de fabriek.

Energie-efficiëntie staat ook centraal. Geavanceerde ovens en warmterecuperatiesystemen verlagen het energieverbruik en verminderen warmtestraling, wat bijdraagt aan een veiliger werkomgeving. Door milieubescherming te combineren met werknemersveiligheid bevordert een drijfglasfabriek een verantwoord en veilig operationeel model.

Noodtoestand Voorbereiding en Risicobeheer

Noodreactieplannen

Elke drijfglasfabriek beschikt over een gedetailleerd noodreactieplan. Dit omvat ontruimingsroutes, communicatieprotocollen, verzamelpunten en aangewezen verantwoordelijkheden voor managers en medewerkers.

Regelmatige oefeningen maken medewerkers vertrouwd met noodprocedures. In sommige installaties simuleren oefeningen lekken in ovens, chemische spills of storingen in apparatuur, zodat het personeel snel en adequaat kan reageren om verwondingen en schade aan apparatuur te minimaliseren.

Risico-analyse en Voortdurende Verbetering

Drijfglasfabrieken voeren voortdurende risicoanalyses uit om nieuwe gevaren te identificeren en veiligheidsprotocollen te verbeteren. Dit omvat het analyseren van bijna-ongevallen, equipementstoringen en patronen van menselijke fouten.

Moderne installaties gebruiken ook IoT-gebaseerde monitoring en predictieve analyses om mogelijke risico's te detecteren voordat deze escaleren. Voortdurende verbetering zorgt ervoor dat een drijfglasfabriek zich aanpast aan evoluerende veiligheidsnormen, technologische vooruitgang en operationele veranderingen.

FAQ

Wat zijn de essentiële veiligheidsmaatregelen in een drijfglasfabriek?

Belangrijke maatregelen zijn het gebruik van persoonlijke beschermingsmiddelen (PPE), grondige werknemerstraining, geautomatiseerde machinebeveiliging, periodieke inspecties van apparatuur, oven- en brandveiligheidssystemen, protocollen voor het omgaan met chemicaliën en maatregelen voor milieubescherming.

Hoe voorkomt een drijfglasfabriek brandgevaren?

Ovens zijn uitgerust met hittebeveiliging en monitoringsystemen, terwijl brandblusmechanismen sprinklers, gasblussers en automatische afsluitsystemen omvatten voor een snelle respons.

Zijn milieubeveiligingsprotocollen onderdeel van een drijfglasfabriek?

Ja. Gecontroleerde emissies, correct afvalbeheer, energie-efficiënte processen en duurzame gebruik van materialen helpen zowel het milieu als de veiligheid op de werkvloer te behouden.

Hoe verbetert het voorbereid zijn op noodsituaties de veiligheid?

Noodresponsplannen, routine-oefeningen en proactieve risicoanalyses stellen medewerkers in staat snel te handelen en mogelijke verwondingen of schade tijdens ongevallen of onverwachte incidenten te verminderen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ