Bezproblemowa integracja nowoczesnych technologii sortowania szkła

Integracja system sortowania szkła do istniejących linii produkcyjnych stanowi znaczący postęp w produkcji i recyklingu szkła. Te zaawansowane systemy wykorzystują nowoczesne technologie, aby usprawnić proces sortowania, poprawić kontrolę jakości oraz zwiększyć efektywność operacyjną. Zrozumienie, jak te systemy współpracują z innym sprzętem do przetwarzania szkła, jest kluczowe dla menedżerów zakładów i specjalistów operacyjnych dążących do optymalizacji możliwości produkcyjnych.

Nowoczesne systemy sortowania szkła zrewolucjonizowały sposób obsługi różnych typów materiałów szklanych w zakładach. Od przetwarzania szkrobanki po końcową kontrolę jakości, te systemy stanowią podstawę efektywnych operacji związanych z obróbką szkła. Ich zdolność do bezproblemowego łączenia się z istniejącą infrastrukturą przy jednoczesnym zapewnianiu precyzyjnych możliwości sortowania czyni je nieocenionym aktywem w każdym zakładzie przetwarzającym szkło.

Podstawowe komponenty zintegrowanego przetwarzania szkła

Obsługa materiałów i systemy konwejerskie

Podstawą każdej skutecznej integracji systemu sortowania szkła jest solidne wyposażenie do manipulacji materiałami. Specjalistyczne systemy przenośników są zaprojektowane tak, aby skutecznie transportować materiały szklane, minimalizując ich pęknięcia i zanieczyszczenia. Te systemy muszą być starannie wykalibrowane, aby zapewnić stałe natężenie przepływu i zapobiegać wąskim gardłom na linii produkcyjnej.

Zaawansowane systemy przenośników są wyposażone w regulowane sterowanie prędkością, ochronne prowadnice oraz strategiczne punkty przeładunkowe, które gwarantują płynny ruch materiału pomiędzy różnymi etapami przetwarzania. Integracja tych komponentów wymaga precyzyjnego inżynierii, aby utrzymać optymalną wydajność, jednocześnie chroniąc integralność przetwarzanych materiałów szklanych.

Technologia czujników i wykrywania

W centrum nowoczesnych systemów sortowania szkła leży zaawansowana technologia czujników. Wiele typów czujników działa łącznie, aby identyfikować różne cechy szkła, w tym kolor, przeźroczystość i skład chemiczny. Czujniki te muszą być strategicznie rozmieszczone i skalibrowane, aby skutecznie współpracować z istniejącymi komponentami linii produkcyjnej.

Integracja systemów czujników wiąże się z dokładnym uwzględnieniem czynników środowiskowych, takich jak warunki oświetlenia i temperatura otoczenia, które mogą wpływać na dokładność wykrywania. Dane gromadzone przez te czujniki są bezpośrednio przekazywane do centralnego systemu sterowania, umożliwiając bieżące korekty i środki kontroli jakości.

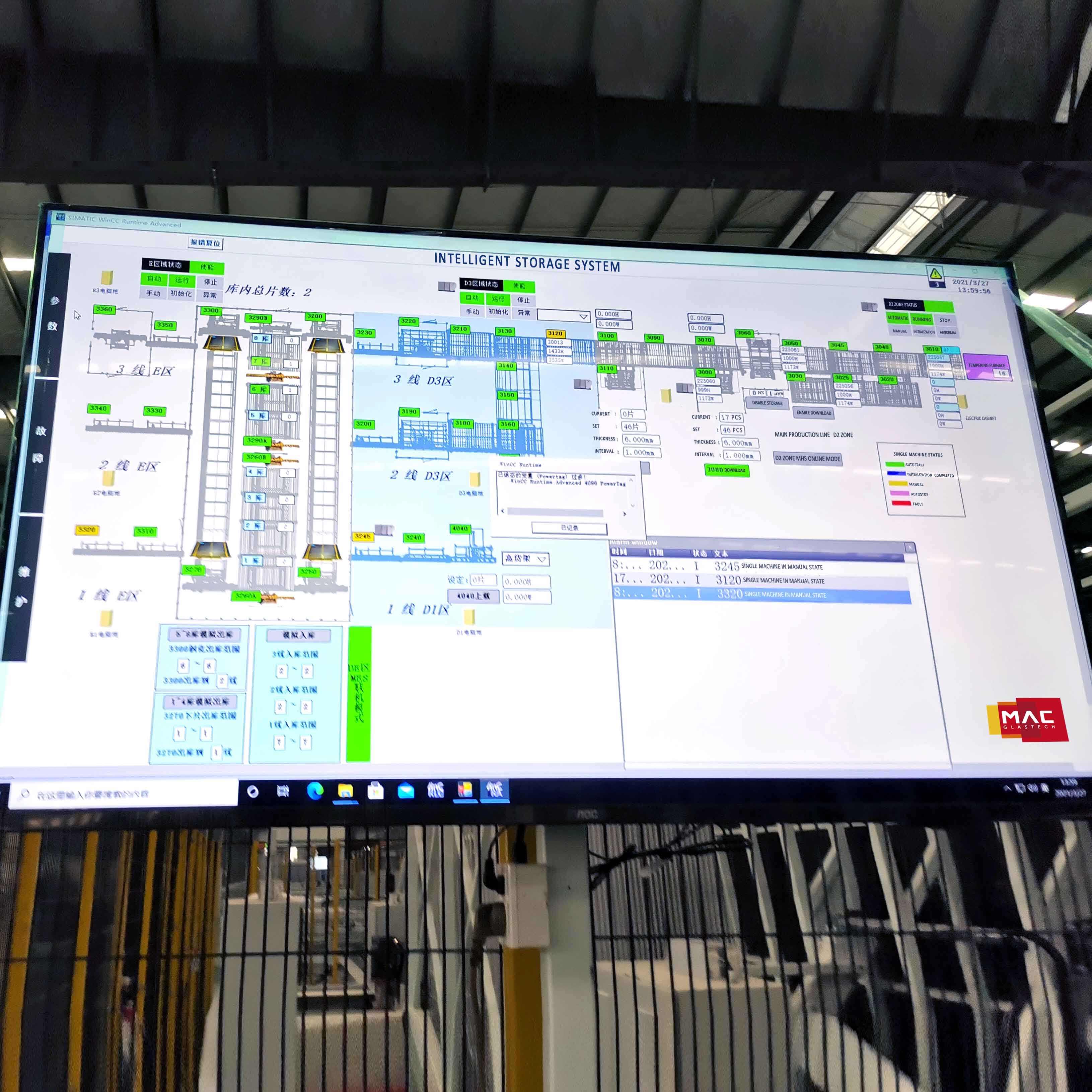

Integracja oprogramowania i systemu sterowania

Jednostki centralne

Integracja systemu sortowania szkła wymaga zaawansowanego oprogramowania, które może skutecznie komunikować się z innymi systemami automatycznymi w obiekcie. Jednostki centralne koordynują różne komponenty, od wstępnego wykrywania po końcowe działania sortujące, zapewniając płynny przebieg pracy na całej linii produkcyjnej.

Nowoczesne systemy sterowania są wyposażone w zaawansowane algorytmy, które mogą dostosowywać się do zmieniających się wymagań produkcyjnych i utrzymywać optymalną wydajność sortowania. Systemy te należy starannie skonfigurować, aby działały we współpracy z istniejącą infrastrukturą sieciową obiektu, zachowując jednocześnie niezbędną szybkość przetwarzania dla operacji w czasie rzeczywistym.

Zarządzanie danymi i analityka

Skuteczna integracja obejmuje solidne możliwości zarządzania danymi, które śledzą i analizują metryki wydajności systemu. Informacje te są kluczowe dla optymalizacji procesów i utrzymania standardów jakościowych na całym ciągu przetwarzania szkła.

Platforma analityczna musi być w stanie generować szczegółowe raporty dotyczące dokładności sortowania, szybkości przepływu materiału oraz efektywności systemu. Dane te pomagają menedżerom zakładu w podejmowaniu świadomych decyzji dotyczących harmonogramów konserwacji i ulepszeń procesów.

Integracja fizyczna i optymalizacja przestrzeni

Planowanie i projektowanie układu

Pomyślne zintegrowanie systemu sortowania szkła wymaga starannego uwzględnienia wymagań przestrzennych oraz istniejącego układu zakładu. System należy rozmieścić tak, aby zoptymalizować przepływ materiału, minimalizując jednocześnie konieczność dokonywania rozległych modyfikacji istniejącego wyposażenia.

Projektanci zakładów muszą uwzględnić punkty dostępu serwisowego, stanowiska operatorów oraz bezpieczne odstępy podczas określania optymalnego rozmieszczenia urządzeń sortujących. Często wiąże się to z tworzeniem szczegółowych modeli 3D i symulacji przepływu, aby zapewnić najbardziej efektywne wykorzystanie dostępnej przestrzeni.

Wymagania dotyczące infrastruktury

Integracja fizyczna systemów sortujących wymaga odpowiedniego wsparcia infrastrukturalnego, w tym systemów elektrycznych, dostawy sprężonego powietrza oraz łączności sieciowej. Te systemy pomocnicze muszą być zaprojektowane tak, aby radzić sobie z szczytowymi obciążeniami eksploatacyjnymi, zapewniając jednocześnie niezawodność i efektywność.

Należy zwrócić szczególną uwagę na kontrolę warunków środowiskowych, w tym zarządzanie pyłem oraz regulację temperatury, aby zapewnić optymalną pracę czułego sprzętu sortującego. Infrastruktura musi również umożliwiać skalowanie w celu przyszłych rozbudów lub modernizacji.

Synchronizacja operacyjna

Koordynacja linii produkcyjnej

Pomyślna integracja wymaga precyzyjnej koordynacji między systemem sortującym szkło a innymi elementami linii produkcyjnej. Obejmuje to synchronizację prędkości taśm transportowych, punktów przeładunkowych oraz operacji sortowania, aby zapewnić ciągły przepływ materiału przez całą instalację.

Operatorzy muszą być przeszkoleni w zakresie monitorowania i dostosowywania parametrów systemu, aby zapewnić optymalną wydajność wszystkich zintegrowanych komponentów. Obejmuje to zrozumienie, w jaki sposób zmiany w jednym obszarze linii mogą wpływać na ogólną efektywność systemu.

Integracja kontroli jakości

System sortowania szkła musi działać zgodnie z istniejącymi środkami kontroli jakości, aby zapewnić spójne standardy produktu. Obejmuje to koordynację punktów inspekcyjnych, wdrażanie pętli sprzężenia zwrotnego oraz prowadzenie odpowiedniej dokumentacji wskaźników jakości.

Integracja systemów kontroli jakości często wiąże się z wprowadzaniem nowych procedur i protokołów, które wykorzystują zaawansowane możliwości nowoczesnego sprzętu sortującego, jednocześnie zapewniając zgodność ze standardami branżowymi.

Często zadawane pytania

Jaki jest wymagany pobór mocy do integracji systemu sortowania szkła?

Wymagania dotyczące mocy zależą od rozmiaru i możliwości systemu, ale zazwyczaj wahają się w przedziale 40–100 kW dla instalacji średniej wielkości. Obiekty muszą zapewnić, że ich infrastruktura elektryczna jest w stanie obsłużyć zarówno obciążenie podstawowe, jak i szczytowe zapotrzebowanie zintegrowanego systemu, w tym urządzenia pomocnicze, takie jak systemy sprężonego powietrza i jednostki chłodnicze.

Jak długo zwykle trwa pełne zintegrowanie systemu sortowania szkła?

Proces integracji zazwyczaj trwa od 4 do 8 tygodni, w zależności od złożoności istniejącej linii produkcyjnej i zakresu instalacji. Do tego harmonogramu zalicza się montaż fizyczny, kalibrację systemu, testowanie oraz szkolenie operatorów. Odpowiednie planowanie i przygotowanie mogą pomóc zminimalizować zakłócenia w bieżącej produkcji.

Jakie kwestie związane z konserwacją należy wziąć pod uwagę podczas integracji?

Planowanie integracji musi uwzględniać regularny dostęp do konserwacji, zapasy części zamiennych oraz harmonogramy przeglądów preventywnych. Obejmuje to ustalenie jasnych procedur zarówno dla codziennej konserwacji, jak i napraw awaryjnych, zapewniając możliwość wykonywania czynności serwisowych bez znaczącego wpływu na pozostałe operacje linii produkcyjnej.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ