Zapewnianie bezpieczeństwa w zakładzie produkującym szkło float

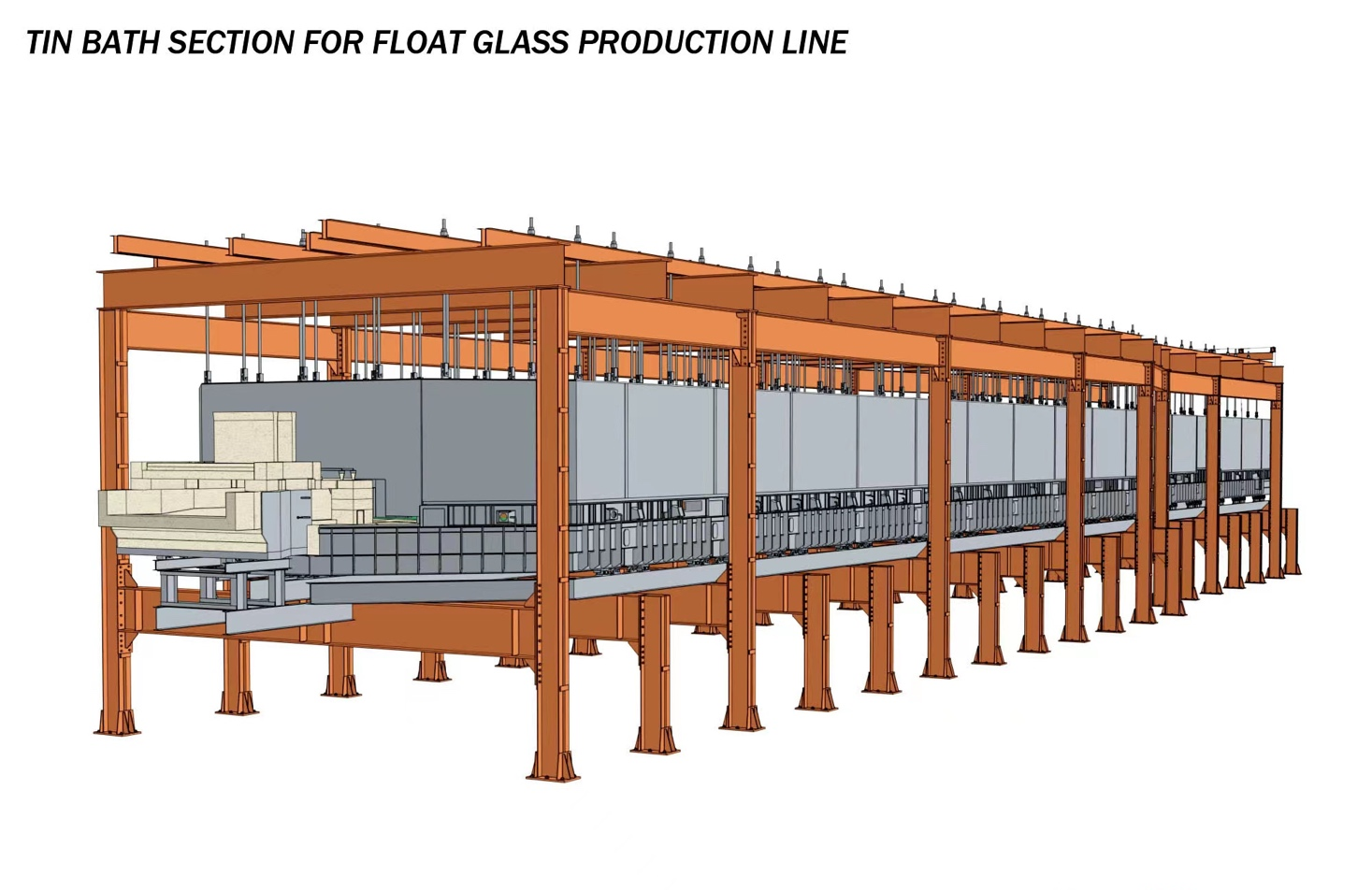

Bezpieczeństwo w zakład szkła float jest podstawowym zagadnieniem zarówno dla zarządu, jak i pracowników. Te jednostki obejmują bardzo złożone procesy, w tym stapianie surowców w ekstremalnych temperaturach, obróbkę dużych arkuszy szkła oraz obsługę zmechanizowanej maszynowni. Każda z tych czynności wiąże się z nieodłącznymi ryzykami, a wdrożenie kompleksowych procedur bezpieczeństwa jest niezbędne do ochrony życia ludzkiego, zapobiegania uszkodzeniom urządzeń i utrzymania produktywności.

Zakładach produkujących szkło float to unikalne środowiska, w których ciekłe szkło płynie nieprzerwanie, a pracownicy muszą współpracować z zaawansowaną technologią maszynową. Nawet drobne zaniedbania dotyczące bezpieczeństwa mogą prowadzić do poważnych wypadków, kosztownych przestojów i grzywien regulacyjnych. Dlatego każda nowoczesna odlewnia szkła float stawia na wielowarstwową strategię bezpieczeństwa, łączącą technologię, szkolenia i dyscyplinę operacyjną.

Korzyści wynikające z przestrzegania surowych procedur bezpieczeństwa są wieloaspektowe. Nie tylko chronią one pracowników, ale również zwiększają efektywność operacyjną dzięki ograniczeniu przerw, obniżeniu kosztów napraw i poprawie ogólnej niezawodności zakładu. Szczegółowe zrozumienie tych procedur pozwala lepiej zrozumieć, jak funkcjonuje bezpiecznie odlewnia szkła float na co dzień.

Oprzyrządowanie ochronne (PPE) i bezpieczeństwo pracowników

Odzież i sprzęt ochronny

W zakładzie produkującym szkło float pracownicy są narażeni na ekstremalne warunki, w tym wysokie temperatury, ostre krawędzie i ciekłe szkło. Stosowanie odpowiedniego OZT jest konieczne. Do standardowych wymagań należą rękawice odporne na ciepło, hełmy z osłoną twarzy, odzież opóźniająca zapalanie się oraz buty z noskami stalowymi.

Ochraniacze osobiste to nie tylko formalność regulacyjna; bezpośrednio zapobiegają oparzeniom, skaleczeniom i urazom oczu. Na przykład odpryski hartowanego szkła mogą powodować poważne nacięcia, a bez okularów ochronnych urazy oczu są bardzo prawdopodobne. Podobnie rękawice i fartuchy zapobiegają oparzeniom powodowanym przez gorące powierzchnie szkła lub kontakt z elementami pieców.

Istotnym elementem zgodności z wymogami OZT jest systematyczne stosowanie się do nich. Zakłady produkujące szkło float często wdrażają system monitorowania, aby upewnić się, że każdy pracownik nosi odpowiednie wyposażenie ochronne przed wejściem do stref o wysokim ryzyku. Nadzorcy wykonują rutynowo kontrole w celu zapewnienia przestrzegania tych zasad, co sprzyja kulturze bezpieczeństwa.

Szkolenia BHP i protokoły

Szkolenie w zakładzie produkującym szkło float wykracza poza podstawowe instrukcje bezpieczeństwa. Pracownicy są edukowani w zakresie zapobiegania pożarom, postępowania z roztopionym szkłem, bezpiecznej obsługi maszyn oraz reagowania na wycieki chemiczne. Przeprowadzane są również ćwiczenia symulacyjne, podczas których pracownicy ćwiczą procedury ewakuacyjne lub reakcje w sytuacjach nadzwyczajnych w kontrolowanych warunkach.

Programy doskonalące zapewniają aktualizację wiedzy pracowników na temat najnowszych technologii bezpieczeństwa i najlepszych praktyk. Dodatkowo programy adaptacyjne dla nowych pracowników mają na celu zapewnienie, że zrozumieją oni zarówno standardowe procedury operacyjne, jak i specyficzne dla zakładu zagrożenia. Poprzez łączenie wiedzy z praktycznymi ćwiczeniami zakład produkcyjny szkło float utrzymuje zespół wykwalifikowany i świadomy aspektów bezpieczeństwa.

Bezpieczeństwo maszyn w zakładzie produkującym szkło float

Automatyczne systemy zabezpieczające

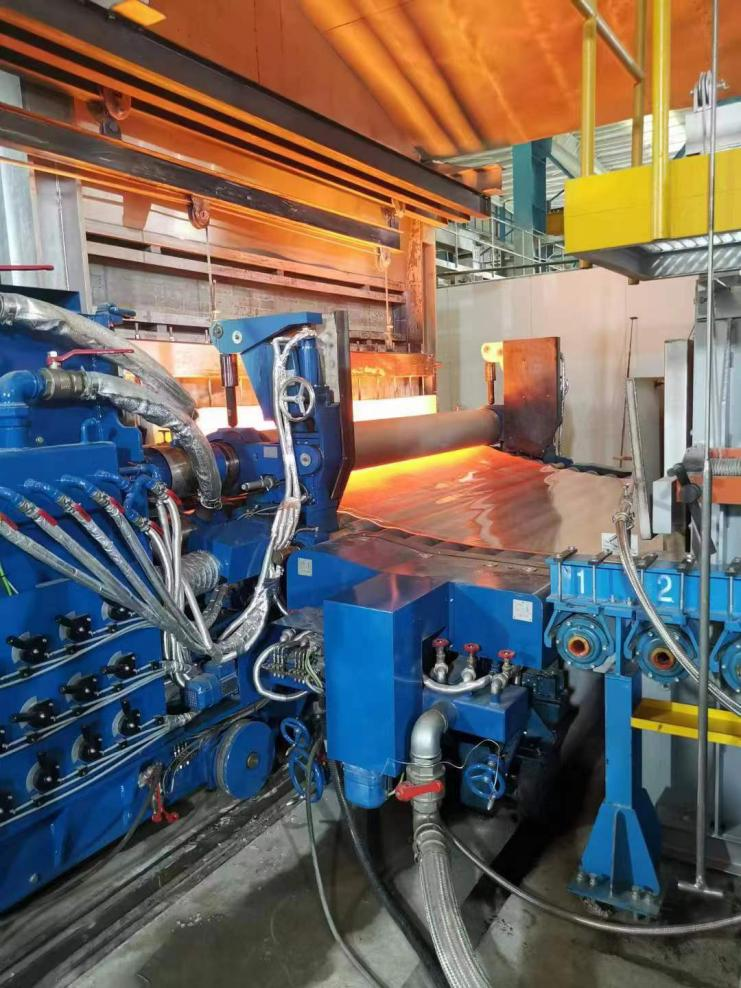

Zaawansowane maszyny w zakładach wytwarzania szkła float, w tym systemy przenośników, maszyny tnące i ramiona robotów, stwarzają znaczne zagrożenie. Automatyczne systemy zabezpieczające zmniejszają te niebezpieczeństwa, wykorzystując czujniki, zasłony świetlne i blokady, aby zapobiec kontaktowi ludzi z poruszającymi się częściami.

Jeśli pracownik przypadkowo wejdzie do strefy zabronionej, maszyny automatycznie się wyłączają, zapobiegając urazom. Niektóre zakłady produkujące szkło float wykorzystują systemy monitorujące oparte na sztucznej inteligencji, które wykrywają nietypowe wzorce ruchu, dodając dodatkową warstwę bezpieczeństwa.

Systemy te są szczególnie ważne przy stanowiskach cięcia, gdzie automatyczne ostrza poruszają się z dużą prędkością oraz roboty manipulujące dużymi, ciężkimi arkuszami szkła. Łącząc automatykę z inteligentnymi czujnikami, zakład produkujący szkło float zmniejsza ryzyko wypadków, jednocześnie utrzymując wysoką efektywność produkcji.

Regularne inspekcje urządzeń

Codzienne inspekcje są kluczowe, aby wykrywać zużycie lub potencjalne usterki zanim doprowadzą one do wypadków. Zakłady produkujące szkło float stosują planowaną konserwację dla całej maszynowni, w tym pieców, rolek, urządzeń tnących i systemów transportowych.

Protokoły inspekcji obejmują sprawdzanie ostrości ostrzy, ustawienia silników, stanu taśmociągów oraz funkcji przycisków awaryjnego zatrzymania. Zaawansowane zakłady często wykorzystują technologie konserwacji predykcyjnej, w których czujniki zbierają dane operacyjne w celu prognozowania awarii urządzeń. Takie podejście zapewnia bezpieczną pracę maszyn i zmniejsza ryzyko nieplanowanych przestojów.

Zarządzanie zagrożeniami pożarowymi i termicznymi

Środki bezpieczeństwa pieców

Pieć stanowi centrum każdego zakładu produkującego szkło float, osiągając temperatury przekraczające 1500°C (2732°F). Środki bezpieczeństwa są szczególnie istotne. Osłony cieplne, zautomatyzowane systemy chłodzenia oraz urządzenia monitorujące temperaturę pomagają utrzymać bezpieczne warunki pracy dla pracowników.

Operatorzy otrzymują dogłębne szkolenie dotyczące uruchamiania pieców, ich ciągłej eksploatacji oraz procedur zamykania. Systemy alarmowe informują personel o nieprawidłowych wahaniach temperatury lub potencjalnych wyciekach gazu, umożliwiając natychmiastową interwencję. Protokoły bezpieczeństwa określają również minimalne bezpieczne odległości oraz strefy ewakuacji awaryjnej wokół pieca.

Systemy gaszenia pożaru

Niebezpieczeństwo pożaru w zakładzie produkującym szkło float nie ogranicza się tylko do pieców. Usterki elektryczne, reakcje chemiczne oraz przypadkowy kontakt z materiałami łatwopalnymi mogą również wywołać pożar. W związku z tym instalowane są kompleksowe systemy gaszenia pożarów, w tym zraszacze, gaśnice gazowe oraz alarmy aktywowane temperaturą.

Regularne testowanie i konserwacja tych systemów są obowiązkowe. Niektóre zakłady integrują również zautomatyzowane systemy wykrywania, które uruchamiają alarmy, zamykają piece i wdrażają środki gaśnicze w ciągu kilku sekund od wykrycia potencjalnego pożaru. Takie wielowarstwowe podejście zapewnia ochronę zarówno personelowi, jak i wartościowemu sprzętowi.

Bezpieczeństwo chemiczne i ochrona środowiska

Bezpieczne posługiwanie się chemikaliami

Zakłady produkujące szkło float stosują chemikalia w procesach powlekania, czyszczenia oraz przygotowania surowców. Wodorotlenek sodu, związki siarki i inne dodatki wymagają ostrożnego obchodzenia się. Prawidłowe przechowywanie w opakowaniach z etykietami, systemy zabezpieczenia wtórnego oraz przestrzeganie kart danych bezpieczeństwa (SDS) zapobiega przypadkowemu narażeniu.

Pracownicy są szkoleni w zakresie prawidłowych procedur postępowania, w tym jak reagować na rozlania, wdychanie lub kontakt ze skórą. Stacje mycia awaryjnego i apteczki są umieszczone w kluczowych miejscach w zakładzie, umożliwiając szybkie leczenie wypadków chemicznych.

Miary Ochrony Środowiska

Bezpieczeństwo środowiskowe jest istotnym elementem współczesnych zakładów produkujących szkło float. Systemy kontrolowanych emisji pozwalają na przechwytywanie materii cząstkowej, a przemywacze zmniejszają ilość chemicznych substancji uwalnianych do atmosfery. Ścieki są oczyszczane przed ich upuszczeniem, a zastosowanie surowców zrównoważonych minimalizuje ogólny wpływ zakładu na środowisko.

Ważna jest również efektywność energetyczna. Zaawansowane piece i systemy odzyskiwania ciepła obniżają zużycie energii i zmniejszają emisję ciepła, co sprzyja bezpieczeństwu miejsca pracy. Łącząc ochronę środowiska z bezpieczeństwem pracowników, zakład produkcyjny szkła float promuje odpowiedzialny i bezpieczny model działania.

Przygotowanie awaryjne i zarządzanie ryzykiem

Plany reagowania w nagłych wypadkach

Każdy zakład produkcyjny szkła float dysponuje szczegółowym planem reagowania w nagłych wypadkach. Obejmuje on trasy ewakuacyjne, protokoły komunikacyjne, miejsca zbornia oraz wyznaczone obowiązki dla menedżerów i pracowników.

Regularne ćwiczenia zapoznają pracowników z procedurami awaryjnymi. W niektórych zakładach ćwiczenia symulują wycieki z pieców, rozlania chemiczne lub awarie urządzeń, zapewniając, że pracownicy będą w stanie szybko i skutecznie zareagować, aby zminimalizować konsekwencje urazów i uszkodzeń sprzętu.

Ocena ryzyka i doskonalenie ciągłe

Zakłady produkujące szkło float przeprowadzają bieżące oceny ryzyka, aby identyfikować nowe zagrożenia i poprawiać protokoły bezpieczeństwa. Obejmuje to analizę zdarzeń bliskich wypadkom, awarii urządzeń oraz wzorców błędów ludzkich.

Nowoczesne zakłady wykorzystują również monitorowanie oparte na technologii IoT oraz analitykę predykcyjną w celu wykrywania potencjalnych zagrożeń zanim eskalują one się. Ciągłe doskonalenie gwarantuje, że zakład produkujący szkło float będzie dostosowywał się do zmieniających się standardów bezpieczeństwa, postępów technologicznych oraz zmian operacyjnych.

Często zadawane pytania

Jakie są podstawowe środki bezpieczeństwa w zakładzie produkującym szkło float?

Główne środki obejmują stosowanie OZN, kompleksowe szkolenia pracowników, zabezpieczenia maszyn automatycznych, regularne inspekcje urządzeń, systemy bezpieczeństwa pieców i przeciwpożarowe, protokoły postępowania z chemikaliami oraz środki ochrony środowiska.

W jaki sposób zakład produkujący szkło float zapobiega zagrożeniom pożarowym?

Piece są wyposażone w osłony cieplne oraz systemy monitorujące, a systemy gaszenia pożaru obejmują m.in. głowice sprinklerowe, gaśnice gazowe oraz systemy automatycznego zamykania zapewniające szybką reakcję.

Czy protokoły bezpieczeństwa ekologicznego są częścią zakładu produkującego szkło float?

Tak. Kontrolowane emisje, odpowiednie gospodarowanie odpadami, energooszczędne działania oraz zrównoważone wykorzystywanie materiałów pomagają utrzymać bezpieczeństwo zarówno środowiskowe, jak i na stanowisku pracy.

W jaki sposób przygotowanie na wypadek zagrożenia poprawia bezpieczeństwo?

Plany reagowania w sytuacjach nadzwyczajnych, regularne ćwiczenia oraz proaktywne oceny ryzyka umożliwiają pracownikom szybkie działanie i zmniejszenie potencjalnych urazów lub szkód podczas wypadków czy nieoczekiwanych incydentów.

Spis treści

- Zapewnianie bezpieczeństwa w zakładzie produkującym szkło float

- Oprzyrządowanie ochronne (PPE) i bezpieczeństwo pracowników

- Bezpieczeństwo maszyn w zakładzie produkującym szkło float

- Zarządzanie zagrożeniami pożarowymi i termicznymi

- Bezpieczeństwo chemiczne i ochrona środowiska

- Przygotowanie awaryjne i zarządzanie ryzykiem

-

Często zadawane pytania

- Jakie są podstawowe środki bezpieczeństwa w zakładzie produkującym szkło float?

- W jaki sposób zakład produkujący szkło float zapobiega zagrożeniom pożarowym?

- Czy protokoły bezpieczeństwa ekologicznego są częścią zakładu produkującego szkło float?

- W jaki sposób przygotowanie na wypadek zagrożenia poprawia bezpieczeństwo?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ