Nowoczesna produkcja szyb izolacyjnych wymaga precyzji, efektywności i najnowocześniejszych technologii, aby sprostać rosnącym wymaganiom w zakresie budownictwa energooszczędnego. Wybór odpowiedniego sprzętu do produkcji szyb izolacyjnych wiąże się z dokładną oceną wielu czynników, które bezpośrednio wpływają na jakość produktu, wydajność operacyjną oraz długoterminową opłacalność. Producentom należy przeanalizować różne specyfikacje techniczne, możliwości produkcyjne i innowacje technologiczne, aby podjąć świadome decyzje odpowiadające ich konkretnym celom produkcyjnym i potrzebom rynkowym.

Pojemność produkcyjna i wymagania przepustowości

Analiza aktualnych i przyszłych potrzeb rynkowych

Zrozumienie wzorców popytu rynkowego stanowi podstawę do wyboru odpowiedniego sprzętu produkcyjnego. Producentom należy ocenić aktualne wielkości zamówień, wahania sezonowe oraz prognozowane trendy wzrostu, aby określić optymalną pojemność produkcyjną. Taka analiza pomaga ustalić, czy lepsze dla potrzeb operacyjnych będą wysokowydajne systemy zautomatyzowane, czy też elastyczny sprzęt średniej skali. Dane z badań rynku, prognozy klientów oraz trendy branżowe dostarczają cennych informacji ułatwiających decyzje związane z pojemnością.

Uwarunkowania rynkowe związane z lokalizacją geograficzną wpływają również na planowanie pojemności. Miejscowe przepisy budowlane, warunki klimatyczne oraz preferencje architektoniczne wpływają na szkło izolacyjne specyfikacje i wzorce popytu. Producenci działający na wielu rynkach geograficznych mogą potrzebować sprzętu zdolnego do efektywnego wytwarzania produktów o różnorodnych specyfikacjach. Elastyczność ta nabiera szczególnego znaczenia przy rozważaniu możliwości eksportu oraz strategii ekspansji na rynki międzynarodowe.

Balansowanie szybkości z normami jakości

Szybkość produkcji i jakość to krytyczne wskaźniki wydajności, które należy starannie zrównoważyć podczas doboru sprzętu. Linie produkcyjne o wysokiej prędkości oferują atrakcyjne korzyści pod względem przepustowości, ale mogą naruszać możliwości kontroli jakości, jeśli nie zostaną odpowiednio zaprojektowane. Producentom należy ocenić specyfikacje sprzętu, które utrzymują stabilne standardy jakości przy osiąganiu pożądanych tempa produkcji. Taki balans wymaga starannego rozważenia systemów sterowania procesem, technologii monitorowania jakości oraz wymagań dotyczących umiejętności operatorów.

Spójność jakości staje się coraz ważniejsza wraz ze wzrostem szybkości produkcji. Zaawansowane systemy sterowania procesem, automatyczne monitorowanie jakości oraz mechanizmy sprzężenia zwrotnego w czasie rzeczywistym pomagają utrzymać standardy produktu w warunkach masowej produkcji. Producenci powinni priorytetowo traktować sprzęt wyposażony w kompleksową integrację kontroli jakości, a nie koncentrować się wyłącznie na maksymalnych możliwościach przepustowości.

Integracja technologii i możliwości automatyzacji

Zaawansowane technologie nawierzchniowe

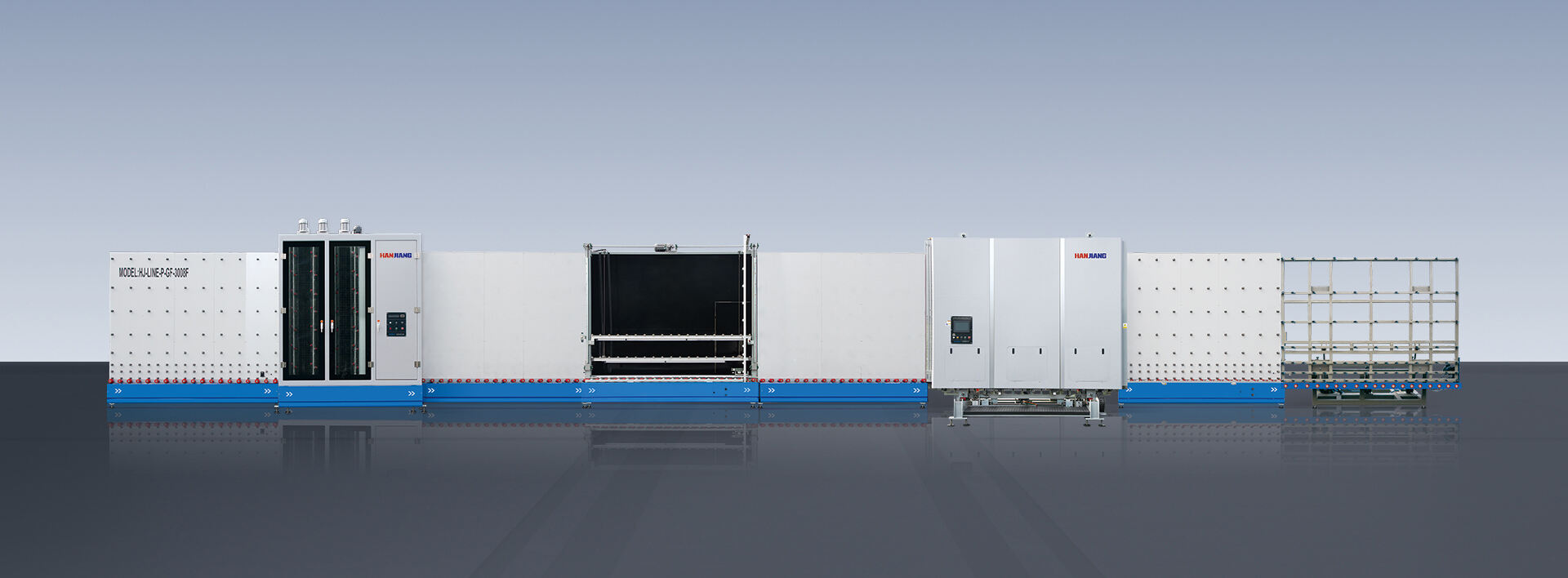

Współczesna produkcja szyb izolacyjnych coraz częściej opiera się na zaawansowanych technologiach powlekania, umożliwiających osiągnięcie doskonałych właściwości energetycznych. Linia powlekania niskoemisyjnego stanowi jedno z najważniejszych inwestycji technologicznych dla producentów dążących do uzyskania przewagi konkurencyjnej w produkcji szyb energooszczędnych. Te systemy pozwalają na precyzyjne nanoszenie powłok niskoemisyjnych, znacząco poprawiających wydajność termiczną przy jednoczesnym zachowaniu przejrzystości optycznej.

Nowoczesne urządzenia do powlekania są wyposażone w wiele zaawansowanych funkcji, w tym równomierne rozprowadzanie powłoki, dokładną kontrolę grubości oraz minimalne zużycie materiału. Producenci powinni oceniać systemy powlekające pod kątem ich zdolności obsługi różnych rozmiarów podłoży, materiałów powlekających oraz objętości produkcji. Możliwości integracji z istniejącymi liniami produkcyjnymi, wymagania dotyczące konserwacji oraz dostępność wsparcia technicznego również wpływają na decyzje dotyczące wyboru sprzętu.

Automatyzacja i integracja systemu sterowania

Technologia automatyzacji przekształca tradycyjne procesy produkcji szkła poprzez zmniejszenie zapotrzebowania na siłę roboczą, poprawę spójności oraz umożliwienie zaawansowanego sterowania procesem. Nowoczesne urządzenia do produkcji szyb izolacyjnych są wyposażone w zintegrowane systemy sterowania, które zarządzają jednocześnie wieloma parametrami procesu. Te systemy oferują monitorowanie w czasie rzeczywistym, automatyczne dostrojenia oraz kompleksowe rejestrowanie danych, co zwiększa efektywność operacyjną i jakość produktu.

Integracja pomiędzy różnymi etapami produkcji staje się coraz ważniejsza wraz ze wzrostem poziomu automatyzacji. Bezosowa komunikacja pomiędzy systemami nanoszenia powłok, montażu, uszczelniania i kontroli jakości umożliwia zoptymalizowany przepływ produkcji oraz zmniejszenie potrzeby manipulacji materiałami. Producentom należy zalecać dostawców urządzeń oferujących kompleksowe rozwiązania integracyjne, a nie pojedyncze komponenty wymagające skomplikowanej, niestandardowej integracji.

Zarządzanie jakością i Możliwości testowe

Systemy Monitorowania Jakości W Trybie On-Line

Kompleksowe możliwości kontroli jakości wyróżniają profesjonalne urządzenia produkcyjne na tle podstawowych systemów produkcyjnych. Technologie monitorowania w linii umożliwiają ciągłą ocenę kluczowych parametrów jakości bez przerywania procesu produkcji. Takie systemy obejmują zazwyczaj inspekcję optyczną, pomiary wymiarów, test szczelności oraz weryfikację jakości powłoki. Zaawansowane funkcje monitorowania zapewniają natychmiastową informację zwrotną, umożliwiając szybkie korekty procesu i zapobieganie wadom.

Możliwości gromadzenia i analizy danych zwiększają skuteczność kontroli jakości poprzez identyfikowanie trendów, przewidywanie potencjalnych problemów oraz optymalizację parametrów procesu. Nowoczesne systemy kontroli jakości generują szczegółowe raporty wspierające wymagania dotyczące certyfikacji jakości oraz potrzeby dokumentacyjne klientów. Producentom należy ocenić możliwości systemów monitorujących pod kątem ich konkretnych standardów jakości oraz wymagań certyfikacyjnych.

Procedury testowania i weryfikacji

Wybór wyposażenia musi uwzględniać kompleksowe możliwości testowania, które potwierdzają wydajność produktu zgodnie ze standardami branżowymi i specyfikacjami klientów. Systemy testowe powinny spełniać różne kryteria wydajności, w tym wydajność termiczną, integralność konstrukcyjną, trwałość oraz właściwości optyczne. Zaawansowane urządzenia testowe pozwalają producentom na dostarczanie szczegółowej dokumentacji wydajności potwierdzającej deklaracje marketingowe i zwiększającej zaufanie klientów.

Procedury weryfikacji wykraczają poza podstawowe testy wydajności i obejmują ocenę długoterminowej trwałości oraz odporności na warunki środowiskowe. Wyposażenie z funkcjami przyspieszonego testowania umożliwia skrócenie cykli rozwoju produktów oraz bardziej kompleksową kontrolę jakości. Producenci powinni rozważyć zakup urządzeń testowych, które wspierają zarówno rutynową kontrolę jakości w produkcji, jak i zaawansowane działania związane z rozwojem produktów.

Utrzymanie i zagadnienia eksploatacyjne

Wymagania dotyczące konserwacji przewrotnej

Wymagania dotyczące konserwacji sprzętu znacząco wpływają na koszty operacyjne, dostępność produkcyjną oraz długoterminową wydajność sprzętu. Producent powinien ocenić złożoność konserwacji, częstotliwość wymagań i związane z nimi koszty przy doborze sprzętu produkcyjnego. Nowoczesne projekty sprzętu obejmują funkcje ułatwiające konserwację, takie jak łatwo dostępne komponenty, systemy diagnostyczne oraz możliwości konserwacji predykcyjnej, które minimalizują przestoje i koszty utrzymania.

Dostępność części zamiennych i jakość wsparcia technicznego to kluczowe czynniki wpływające na długoterminowy sukces operacyjny. Dostawcy sprzętu posiadający kompleksowy asortyment części, szybkie możliwości dostawy oraz wykwalifikowane wsparcie techniczne zapewniają istotne korzyści operacyjne. Producenci powinni zbadać możliwości wsparcia ze strony dostawcy, czas reakcji serwisu oraz dostępność części przed podjęciem zobowiązań zakupowych.

Efektywność energetyczna i wpływ na środowisko

Wzorce zużycia energii oraz kwestie wpływu na środowisko rosnącym stopniu wpływają na decyzje dotyczące wyboru sprzętu. Energooszczędne projekty sprzętu redukują koszty eksploatacyjne, wspierając jednocześnie cele zrównoważonego rozwoju firmy oraz wymagania przestrzegania przepisów. Producent powinien ocenić całkowite zużycie energii, charakterystykę szczytowego zapotrzebowania oraz generowanie odpadów przy porównywaniu alternatywnych rozwiązań sprzętowych.

Wymagania dotyczące zgodności środowiskowej ciągle się poszerzają w różnych branżach przemysłu, wpływając na kryteria wyboru sprzętu. Nowoczesny sprzęt produkcyjny wyposażony jest w systemy kontroli emisji, rozwiązania minimalizujące powstawanie odpadów oraz przyjazne dla środowiska technologie procesowe. Przy ocenie alternatywnych rozwiązań sprzętowych producenci powinni brać pod uwagę przyszłe wymagania regulacyjne oraz cele zrównoważonego rozwoju, aby zagwarantować długoterminową zgodność i trwałość operacyjną.

Często zadawane pytania

Jakie czynniki decydują o optymalnej pojemności produkcyjnej sprzętu do produkcji szyb izolacyjnych?

Optymalna zdolność produkcyjna zależy od obecnego popytu rynkowego, prognozowanych temp wzrostu, wahań sezonowych oraz dostępnej powierzchni zakładu. Producentom należy przeanalizować schematy zamawiania, prognozy klientów oraz trendy rynkowe, aby określić odpowiednie poziomy zdolności. Dodatkowo, uwzględnienie stopni wykorzystania sprzętu, wymagań konserwacyjnych oraz elastyczności w zakresie wariantów produktowych pomaga ustalić realistyczne cele produkcyjne, które zapewniają równowagę między efektywnością a dostosowalnością.

Jak duże znaczenie mają technologie powlekania w nowoczesnym sprzęcie do produkcji szyb izolacyjnych?

Technologie powłokowe stanowią kluczowe przewagi konkurencyjne w współczesnej produkcji szyb izolacyjnych. Zaawansowane możliwości nanoszenia powłok umożliwiają wytwarzanie wysokowydajnych, energooszczędnych wyrobów szklanych, które cieszą się wyższymi cenami i spełniają rygorystyczne wymagania przepisów budowlanych. Nowoczesne systemy powłokowe zapewniają precyzyjną kontrolę nanoszenia, jednolite pokrycie oraz doskonałą trwałość powłok, co bezpośrednio wpływa na jakość produktu i zadowolenie klientów.

Jakie aspekty konserwacji powinny wziąć pod uwagę producenci przy doborze urządzeń produkcyjnych?

Do rozważań dotyczących konserwacji należą złożoność konserwacji bieżącej, dostępność części zamiennych, jakość wsparcia technicznego oraz możliwości konserwacji predykcyjnej. Producenci powinni ocenić harmonogramy konserwacji, wymagane kwalifikacje personelu oraz związane z nimi koszty. Urządzenia wyposażone w systemy diagnostyczne, łatwo dostępne komponenty oraz kompleksowe wsparcie dostawcy minimalizują zakłócenia w działaniu i zmniejszają długoterminowe koszty utrzymania.

W jaki sposób możliwości automatyzacji wpływają na efektywność produkcji szyb izolacyjnych?

Automatyzacja znacząco zwiększa efektywność produkcji poprzez poprawę spójności, zmniejszenie zapotrzebowania na pracę ręczną oraz optymalizację kontroli procesu. Zaawansowane systemy automatyzacji zapewniają monitorowanie w czasie rzeczywistym, automatyczne dostosowania i kompleksowy сбор danych, które wspierają poprawę jakości i optymalizację operacyjną. Zintegrowana automatyzacja na wszystkich etapach produkcji umożliwia płynny przepływ materiałów i zmniejsza potrzebę manipulacji, maksymalizując ogólną efektywność produkcji.

Spis treści

- Pojemność produkcyjna i wymagania przepustowości

- Integracja technologii i możliwości automatyzacji

- Zarządzanie jakością i Możliwości testowe

- Utrzymanie i zagadnienia eksploatacyjne

-

Często zadawane pytania

- Jakie czynniki decydują o optymalnej pojemności produkcyjnej sprzętu do produkcji szyb izolacyjnych?

- Jak duże znaczenie mają technologie powlekania w nowoczesnym sprzęcie do produkcji szyb izolacyjnych?

- Jakie aspekty konserwacji powinny wziąć pod uwagę producenci przy doborze urządzeń produkcyjnych?

- W jaki sposób możliwości automatyzacji wpływają na efektywność produkcji szyb izolacyjnych?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ