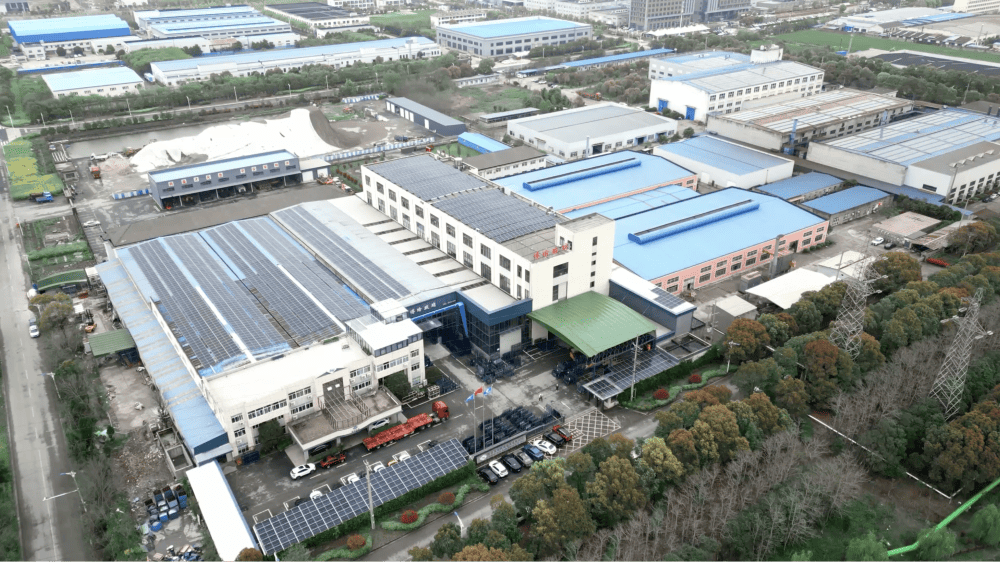

Boyu, magiczny procesor szkła, po utworzeniu 4000 m² fabryki zautomatyzowanej w 2019 roku, zainwestował w fabrykę zautomatyzowaną Jumbo Glass o wymiarach 3300*7000 mm w 2025 roku.

Jest to piąty projekt automatyzacji, który zrealizowaliśmy dla firmy Boyu i ponownie nasz zespół wykonał świetną pracę.

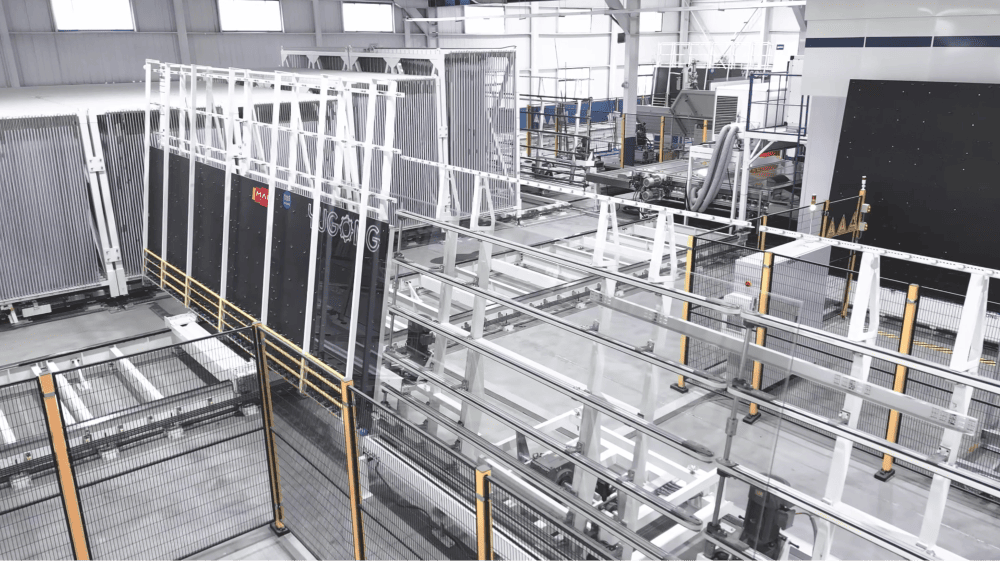

W tej fabryce produkcji szkła Jumbo o powierzchni 5400 m², MAC -Zespół YUGONG zaprojektował system magazynowania surowego szkła, linię znakowania i cięcia laserowego 2 w 1, podwójny szlifierz krawędzi, 35-warstwowy system sortujący, piec hartujący, pionowy system sortowania, linię laminowania PVB oraz ciepłokrawędziową linię IG TPS/4SG.

Ich głównymi produktami będą duże jednostki szyb zespolonych do okien premium.

Wprowadzenie do systemu automatyzacji

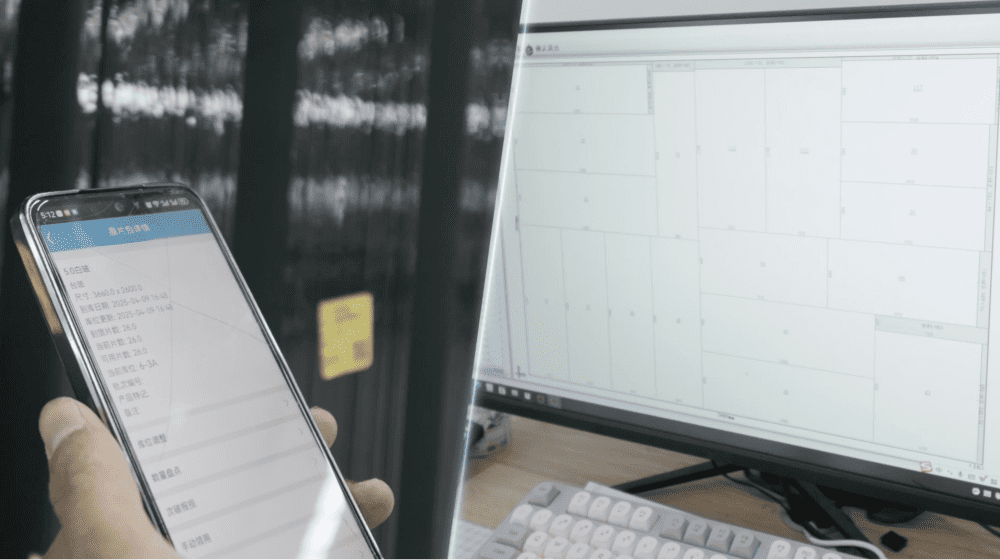

1. System zarządzania magazynem MAC (WMS)

Produkcja rozpoczyna się od obróbki surowych arkuszy szkła. Pracownicy używają ręcznego skanera (PDA) do zeskanowania każdej paczki, a cała istotna informacja jest natychmiast przesyłana do systemu ERP. ERP zawsze dostarcza najnowszych danych o zapasach magazynowych zarówno dla magazynowanego offline, jak i online surowego szkła. Następnie system ERP dokonuje optymalizacji na podstawie struktur zamówień i komunikuje się z systemem MES. Ta bezproblemowa integracja systemów informatycznych stanowi podstawę dokładnego planowania produkcji.

Po otrzymaniu instrukcji z systemu MAC WMS surowe arkusze szkła są transportowane do magazynu w celu składowania i rozpakowania. Strefa magazynowa jest wyposażona w 32 regały, zapewniając wystarczającą pojemność do zaspokojenia potrzeb codziennej produkcji. Każdy regał może pomieścić 1–2 paczki surowych arkuszy szkła. W razie potrzeby pojazd szynowy dokładnie przetransportuje arkusze szkła na stół ładunkowy zgodnie z potrzebami, gwarantując ciągły przepływ materiałów.

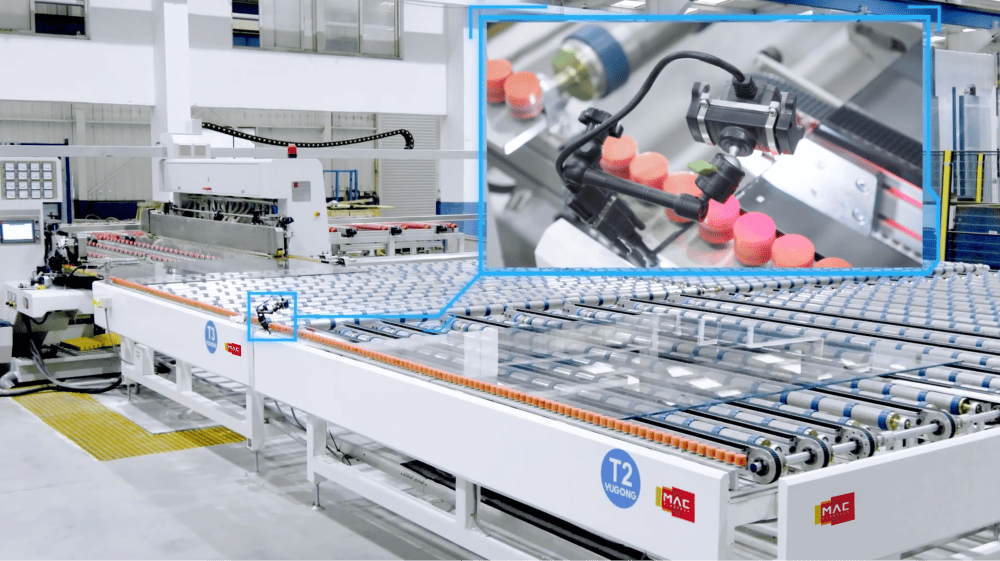

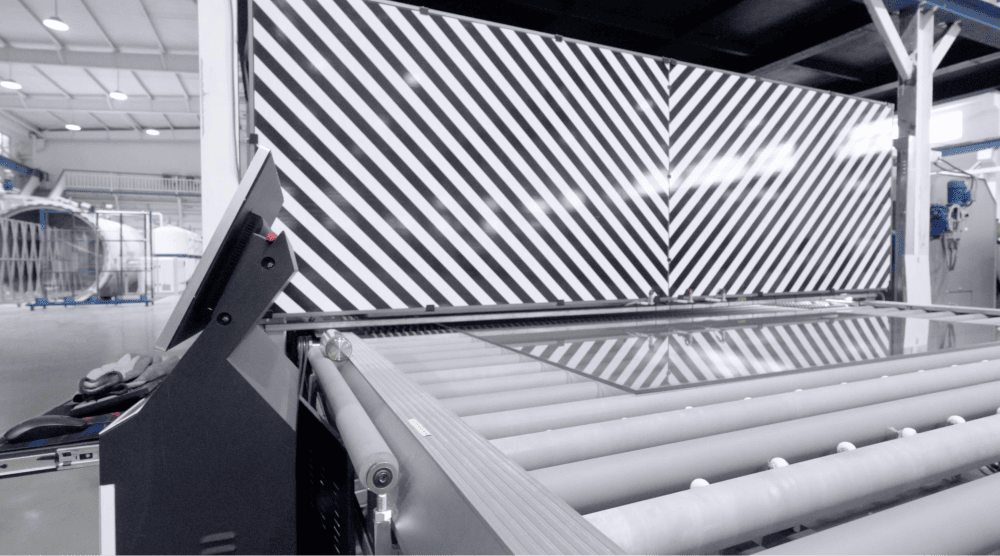

2. Precyzyjne cięcie i identyfikacja

W procesie cięcia system ERP MAC dokona optymalizacji na podstawie zaawansowanego algorytmu, zapewniając najlepsze wykorzystanie surowych arkuszy szkła. W długim okresie pozwoli to zaoszczędzić znaczne koszty materiałowe.

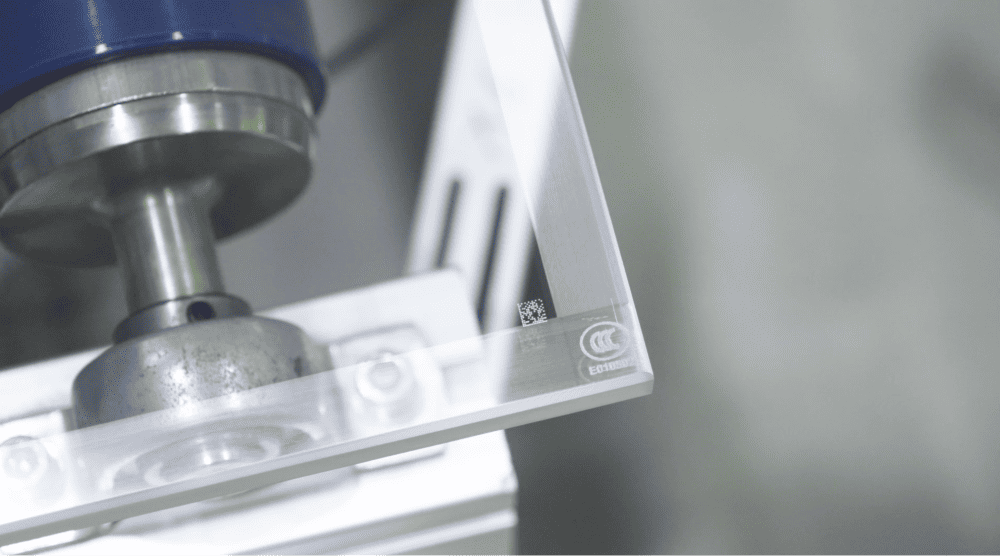

W stole do cięcia i znakowania laserowego zastosowano zaawansowane technologie. Każdy arkusz szkła otrzymuje unikalny identyfikator, co jest kluczowe dla śledzenia. System umożliwia drukowanie oznaczeń 3C, kodów QR oraz logo w dowolnym miejscu zgodnie z wymaganiami zamówienia.

Znakowanie laserowe nanosi na arkusze szkła kod kreskowy o wymiarach 4 mm x 4 mm, znacznie zwiększając efektywność przetwarzania.

Po procesie cięcia urządzenie CCD rejestruje szczegółowe informacje o każdym arkuszu szkła i przekazuje je do systemu ERP, umożliwiając monitorowanie w czasie rzeczywistym oraz kontrolę jakości.

3. Proces szlifowania krawędzi i obróbka specjalna

System MAC MES optymalizuje proces produkcji, minimalizując częste otwieranie i zamykanie linii podwójnego szlifowania. Wszystkie informacje będą przekazywane z systemu MAC MES do podwójnego szlifierza, tak aby maszyna automatycznie dostosowywała się do różnych rozmiarów, grubości czy szerokości usuwania krawędzi.

Na przykład, jeśli szkło wymaga usunięcia krawędzi Low-E, podwójny szlifierz automatycznie usunie warstwę powłoki z precyzyjną szerokością na podstawie informacji z zamówienia.

Po obróbce krawędzi, duże arkusze szkła (przekraczające 3000 mm) oraz mniejsze arkusze wymagające wiercenia są odprowadzane z bocznej taśmy transportowej w celu dalszej specjalistycznej obróbki.

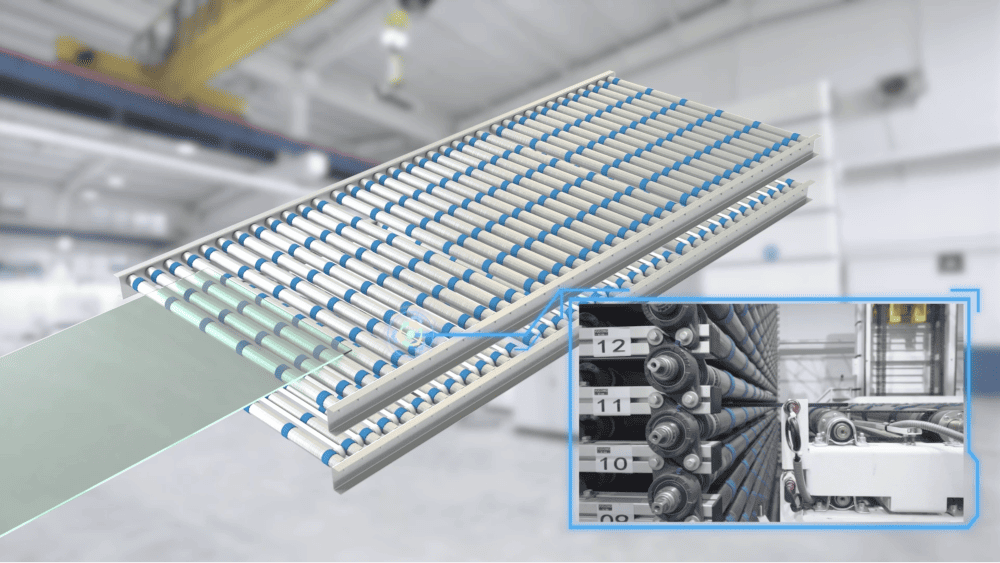

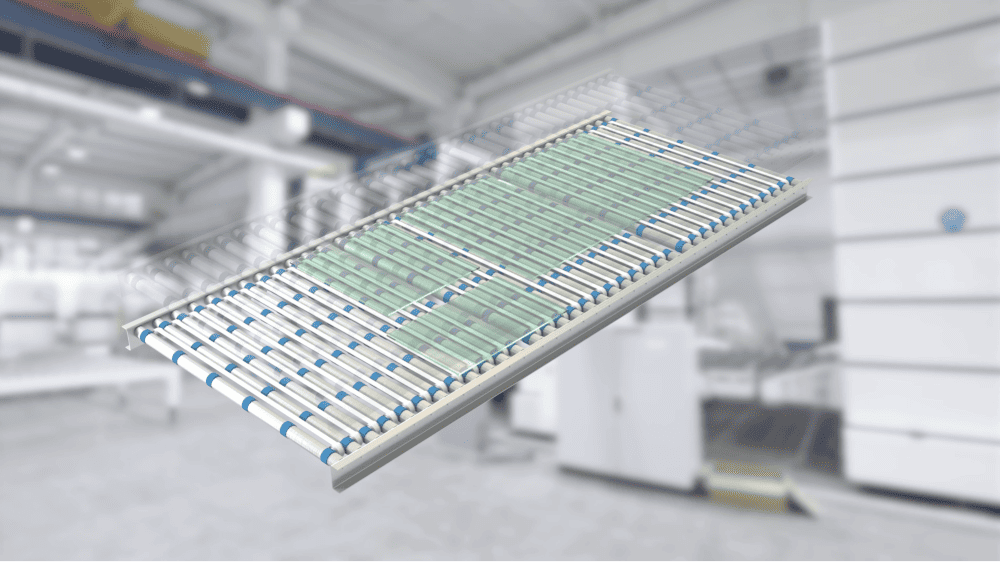

4. Poziomy system magazynowania i sortowania

#1 stoł obracający łączy linię podwójnego szlifowania krawędzi oraz system magazynowo-sortujący na 35 poziomach. System MES określa kierunek obrotu arkuszy szkła na podstawie zaawansowanego MACsoft algorytmu, zapewniając wydajny transport materiałów oraz kontrolę jakości (szczególnie dla produkcji ścian osłonowych).

Inne urządzenie CCD przechwytuje wszystkie istotne informacje i przekazuje je z powrotem do systemu MES w celu ciągłej optymalizacji procesu. Projekt poziomego systemu magazynowania i sortowania na 35 poziomach, zaprojektowanego z myślą o oszczędzaniu przestrzeni, charakteryzuje się połączoną chmurową drabiną. Ten innowacyjny projekt składa się z dwóch warstw, przy czym górna warstwa działa jako taśmociąg doprowadzający arkusze szkła do systemu magazynowego, a dolna warstwa pełni funkcję taśmociągu wyjściowego i warstwy przedpartii - Dolna warstwa z trójwymiarową partią XYZ umożliwiająca osiągnięcie maksymalnej pojemności pieca hartującego.

5. Zaawansowana partia i hartowanie

Algorytm MACsoft umożliwia wstępną selekcję wielu arkuszy szkła o różnych rozmiarach, maksymalizując pojemność załadowania systemu sortującego.

obrotowy stół #2 łączy 35-poziomowy system magazynowania i sortowania z piecem hartującym.

Arkusze szkła są następnie układane na końcowym stole podziałowym w trójwymiarowym układzie X/Y/Z zgodnie z zoptymalizowanymi wzorami.

Algorytm MACsoft optymalizuje partki według trzech kluczowych zasad:

Po hartowaniu, arkusze szkła przechodzą przez kolejne urządzenie CCD. W przypadku uszkodzonego lub samowystawionego szkła system MAC MES może automatycznie uruchomić procedury kompensacyjne.

6. Systemy pojazdów przewożących i integracja linii

Cały pionowy system sortujący obejmuje dwa duże wózki typu shuttle o wymiarach 3300*7000mm, pięć skrzyń sortujących oraz ślizgi.

System sortujący będzie obsługiwał jedną linię laminowania PVB i jedną linię IG, do produkcji szkła laminowanego, produkcji IGU a nawet laminowanego-IGU.

Wózek shuttle #1 jednocześnie transportuje arkusze szkła z pieca hartowniczego. Dodatkowo, po wyjściu szkła laminowanego z autoklawu, zostanie ono przesłane przez przenośnik pionowy i wprowadzone do systemu sortującego również przez wózek shuttle #1.

Pięć skrzyń jest zaprojektowanych pod kątem różnych grubości i szerokości szkła, z setkami gniazd, oferując wystarczającą pojemność, by sprostać wymaganiom codziennej produkcji.

Każde gniazdo w systemie sortującym zostało zaprojektowane tak, aby przechowywać wiele szkieł o różnych rozmiarach, zwiększając wykorzystanie przestrzeni magazynowej.

System MAC MES dodatkowo optymalizuje operację dopasowania w różnych gniazdach przed linią IG oraz linią laminacji, na podstawie struktur zamówień, skutecznie zmniejszając zapotrzebowanie na pracę ręczną. Zgodnie z instrukcjami systemu MAC MES, dopasowane szkła są kierowane odpowiednio do linii IG i linii laminacji.

Wózek jezdny #2 obsługuje jednocześnie zarówno linię IG, jak i linię laminacji, zapewniając ciągłość procesu produkcyjnego.

Fabryka automatyzacji szklarskiej Boyu Jumbo to wyjątkowe osiągnięcie w dziedzinie automatyzacji produkcji szkła, prezentujące bezproblemową integrację oprogramowania i sprzętu oraz innowacyjny projekt. Od logistyki surowców po precyzyjne przetwarzanie i końcową produkcję wysokiej jakości, każdy etap jest zintegrowany za pomocą systemów MACsoft, takich jak MAC ERP, MES i WMS. Fabryka ta nie służy wyłącznie produkcji dużych jednostek szybowych do okien premium, ale również ustanawia nowe standardy efektywności, jakości i zrównoważonego rozwoju w przemyśle szklarskim.

MAC-YUGONG z dumą pełni rolę zaufanego partnera w tej podróży, dostarczając dopasowane rozwiązania automatyzacji, które umożliwiły firmie Boyu osiągnięcie ambitnych celów. Razem stworzyliśmy dorobek sukcesów i z radością kontynuujemy tę współpracę, gdy Boyu będzie osiągać nowe szczyty w nadchodzących latach.

Aby obejrzeć przypadek, kliknij link na YouTube:

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Wszelkie prawa zastrzeżone — Polityka prywatności