Gdy MACGlastech nadal zaangażowany jest w setki projektów fabryk inteligentnych, doszliśmy do jasnej konkluzji: wśród wszystkich jednostek w głębszej obróbce szkła architektonicznego, linia produkcji szkła izolacyjnego (IG) wymaga najwięcej pracy.

Weźmy pod uwagę projekt automatyzacji z 2021 roku firmy MAC -YUGONG dla BOYU, CHINY jako przykład. Jedna zmiana wymaga następującej liczby personelu: 1 osoba do magazynowania surowego szkła, 1–2 do cięcia, 1 do szlifowania krawędzi, 2 do pieca hartującego, 5 osób do linii IG i 4 do linii laminowania. Łącznie inteligentna fabryka wymaga około 15 osób na zmianę.

Jeśli to porównanie nie jest wystarczająco przekonujące, rozważ projekt automatyzacji z 2023 roku, który MAC-YUGONG zrealizował dla FUTENG w CHINIE. Fabryka ta jest wyposażona w dwie inteligentne linie obróbcze oraz cztery linie IG. Przy dwuzmianowej pracy, jednostka cięcia-krawędzowania- hartowania wymaga 20 osób, podczas gdy linie IG wymagają niemal 50 osób (4 linie × 6 osób × 2 zmiany, plus 2 menedżerowie produkcji IG).

Jasno to pokazuje, że jednostka produkcji IG pozostaje kluczowym wąskim gardłem w dążeniu do pełnej automatyzacji i inteligentnej produkcji.

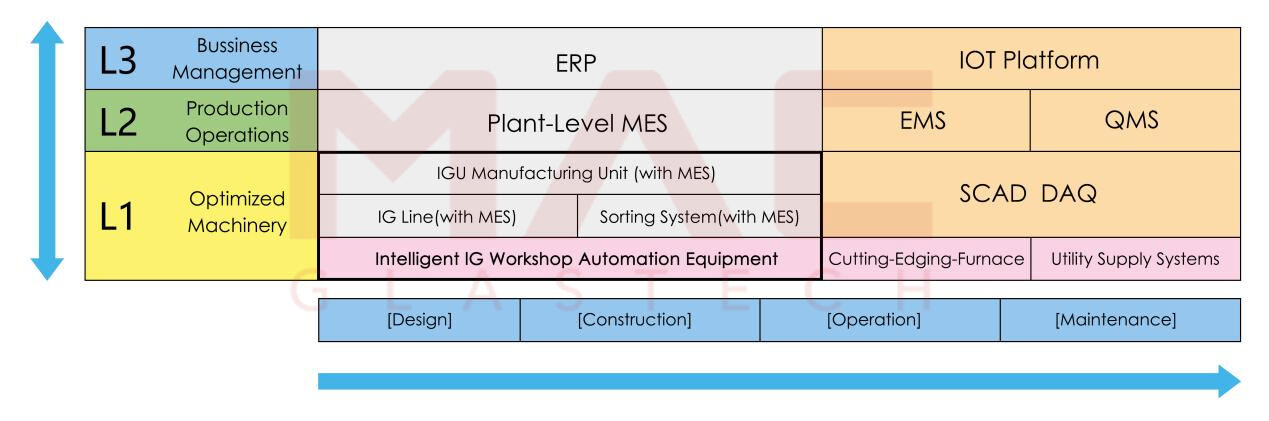

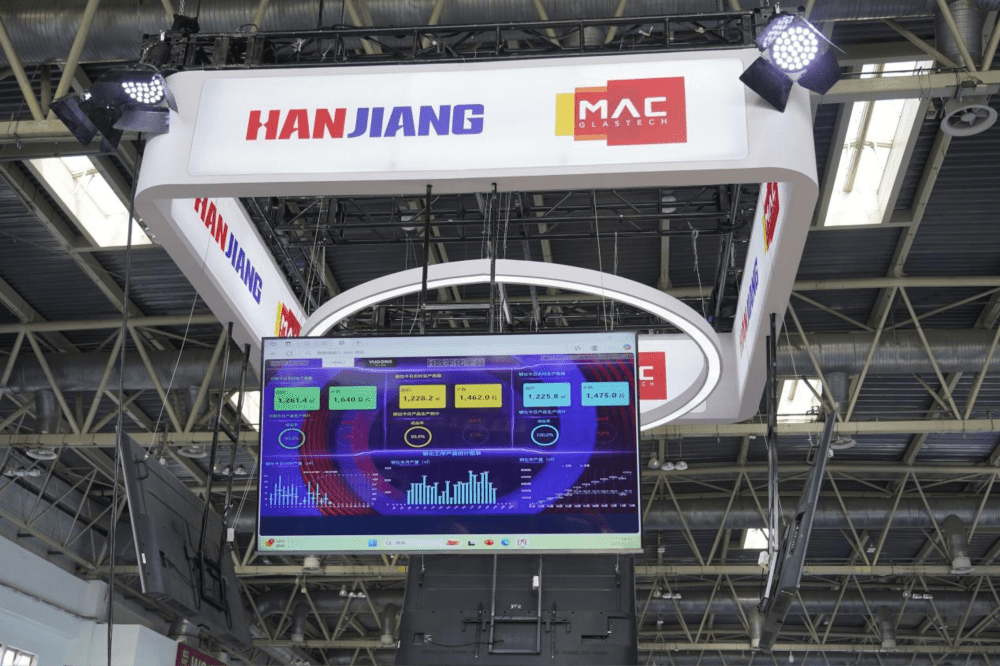

W miarę jak automatyzacja w przemyśle głęokiej obróbki szkła staje się coraz bardziej dojrzała, pojawia się kluczowe pytanie: jak producenci mogą przyjąć model minimalnego zatrudnienia, jednocześnie osiągając realne obniżenie kosztów, wzrost wydajności i kontrolę jakości w jednostkach produkcyjnych IG? To właśnie było główne podejście badawcze MACGlastech przez ostatnie trzy lata. Na targach China Glass Expo w 2025 roku MAC pomyślnie zaprezentował w pełni zintegrowany łańcuch produkcji – od zlecenia ERP, przez planowanie pracy MES, po inteligentne komórki produkcyjne IGU – co stanowiło istotny kamień milowy w realizacji inteligentnej produkcji szkła izolacyjnego.

Wszystkie produkty prezentowane na tej wystawie – od ERP i MES po jednostkę produkującą IGU, obejmującą zarówno oprogramowanie, jak i sprzęt – zostały całkowicie opracowane przez nasze spółki zależne.

System ERP MAC-YUGONG umożliwia jednoklikowe składanie zamówień dotyczących produkcji IGU. W przeciwieństwie do konwencjonalnych systemów ERP stosowanych w fabrykach szkła tradycyjnego, nasz system integruje wszystkie specyfikacje techniczne potrzebne do produkcji IGU już na etapie wprowadzania zamówienia. Obejmuje to szczegółowe konfiguracje dla Szkła A, takie jak rodzaj szkła, obróbka powierzchni (np. drukowanie, piaskowanie), grubość, producent oraz proces technologiczny (cięcie, szlifowanie/polersowanie, usuwanie krawędzi Low-E, hartowanie, IGU, laminacja). Definiuje również typ listwy dystansowej, np. aluminiowa, Super Spacer, TPS, szerokość listwy, głębokość uszczelnienia oraz czy wymagane jest napełnienie gazem. Szkło B konfigurowane jest równolegle. Dla szkła o niestandardowym kształcie lub stopniowanym użytkownik może wprowadzić wymiary ręcznie lub załadować rysunki CAD w celu złożenia zamówienia dopasowanego do indywidualnych potrzeb. Tworzy to rzeczywiście zintegrowany i zcyfryzowany proces zamawiania IGU.

Im bardziej szczegółowe i konkretne informacje zostaną podane podczas składania zamówienia w systemie ERP, tym łatwiej systemowi MES je zinterpretować i wykonać, umożliwiając rzeczywistą produkcję inteligentną. W tym systemie ERP przekazuje polecenia produkcyjne bezpośrednio do systemu MES na poziomie IG, który funkcjonuje jako „cyfrowy menedżer produkcji” linii IG.

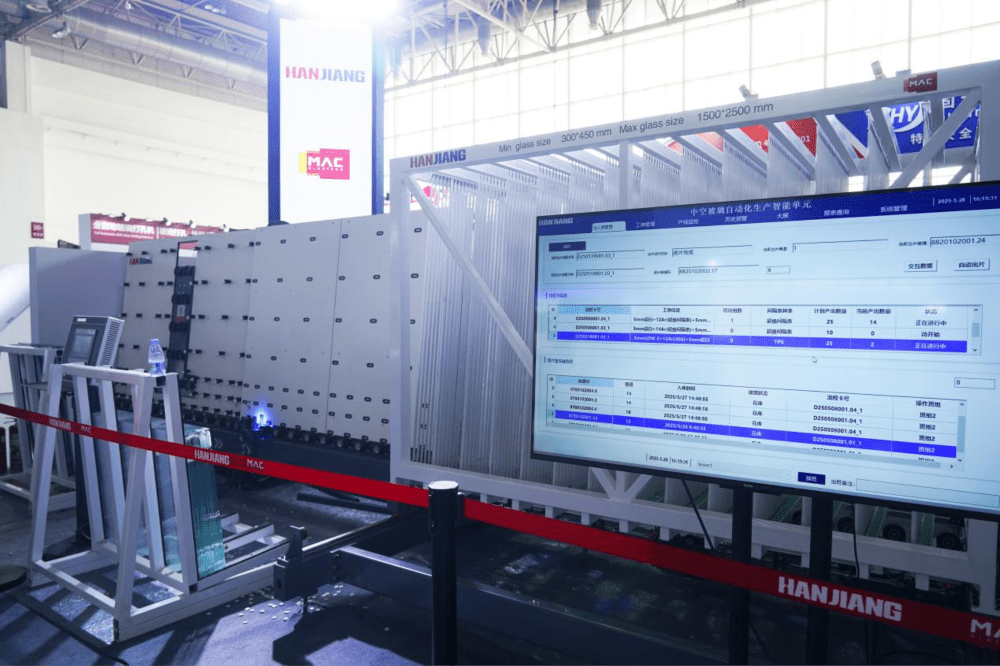

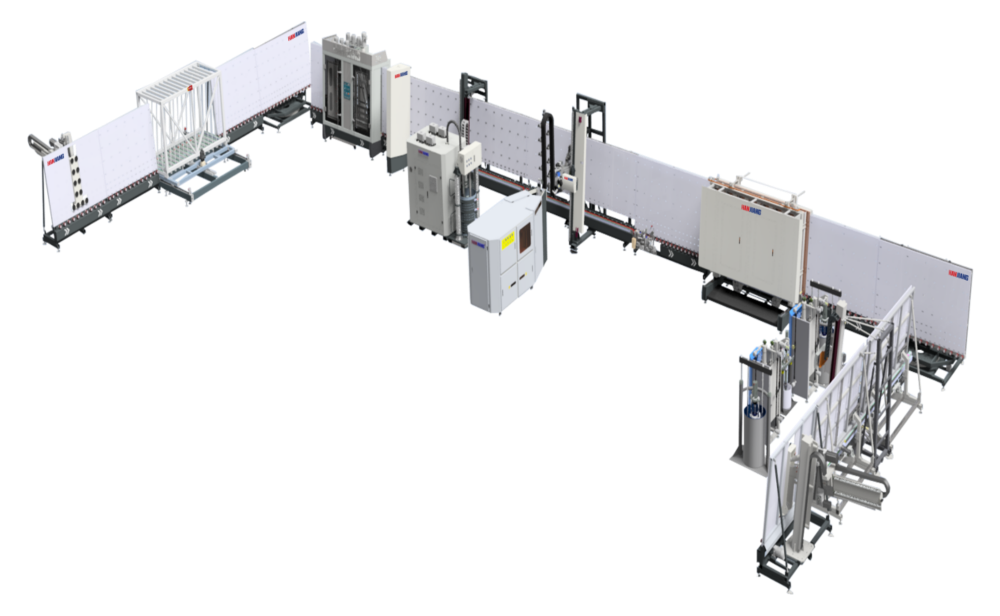

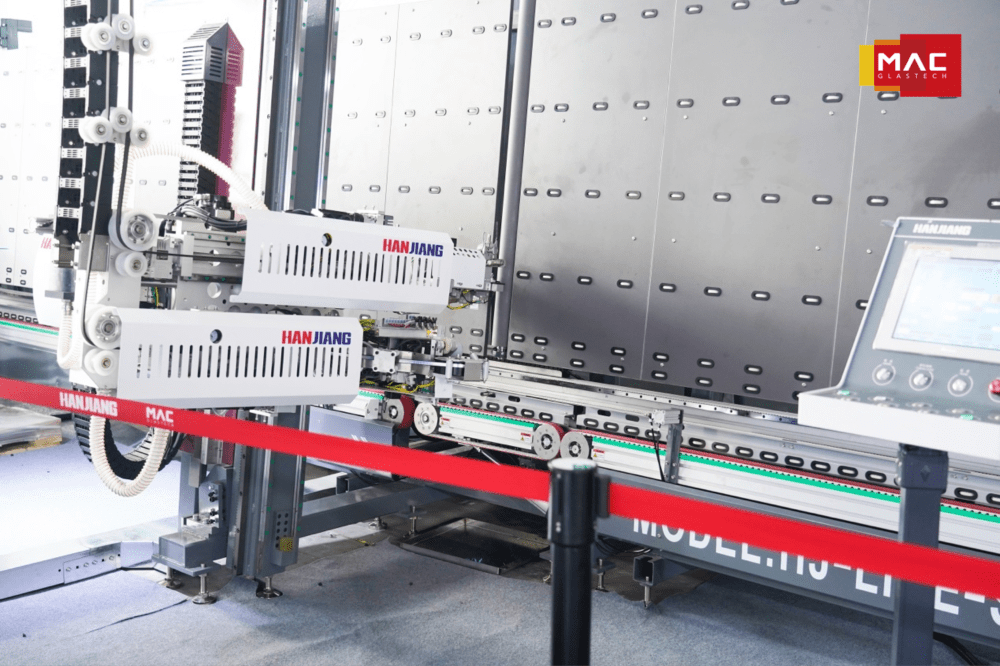

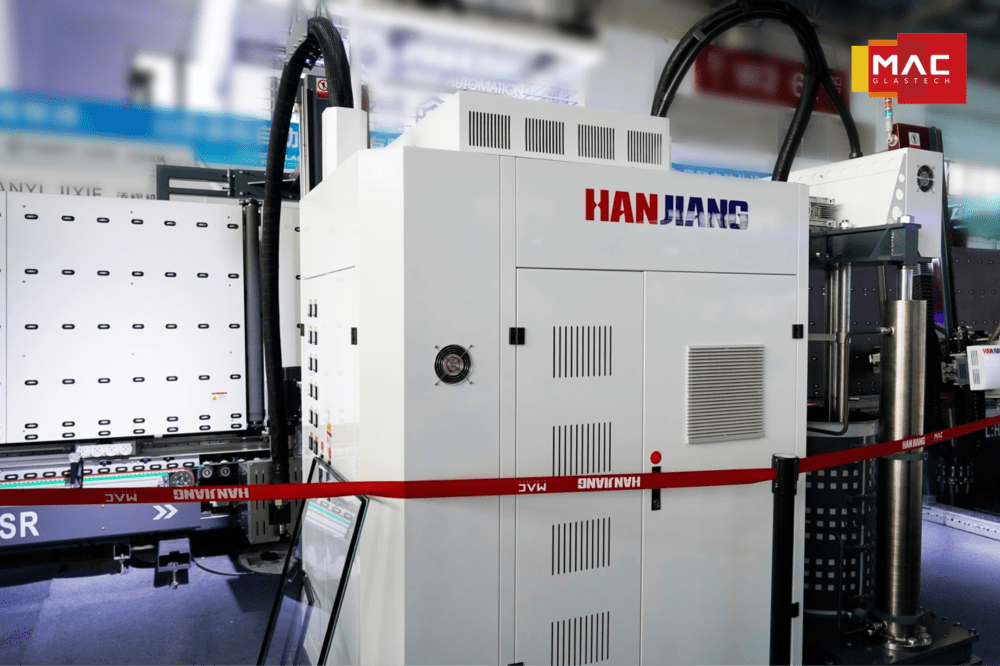

System MES komunikuje się bezpośrednio z różnymi sterownikami PLC, traktując każde urządzenie wyposażone w niezależny system sterowania jako odrębny węzeł PLC. Na wystawie prezentowana jednostka produkcyjna obejmowała: stół automatycznego załadunku, kompaktowy pionowy system sortujący, stół obrotowy o kącie 90°, pralkę, system wizyjny (Line Eyes), aplikator Super-Spacer, TSR, prasę do napełniania gazem, automatyczny aplikator korka, robota do uszczelniania oraz stanację automatycznego rozładunku.

Gdy MES otrzymuje zlecenia produkcyjne na dzień, operator musi jedynie wybrać zlecenia, nacisnąć „Start” i umieścić odpowiednie regały szklane na stole automatycznego załadowania. System następnie automatycznie przesyła zarówno szyby zwykłe, jak i Low-E do systemu sortującego. Każdy element jest skanowany przez kamerę CCD, a powiązany kod QR – zawierający całą informację pierwotnie zdefiniowaną w zleceniu ERP – jest odczytywany i rejestrowany.

System sortujący inteligentnie grupuje szkło w pary A/B zanim je wyśle do mycia. W przypadku ograniczonej przestrzeni warsztatowej proponujemy opcje układu w kształcie litery L lub U jako efektywne alternatywy. Szkło obraca się następnie o 90 stopni i trafia do pralki o dużej prędkości, wyposażonej w funkcję wstępnego płukania. Pralka obsługuje duże i grube panele szklane o grubości od 3 mm do 25 mm.

Zaawansowana wersja powietrznej grzebyki znacząco zwiększa prędkość suszenia do 10–12 metrów na minutę, umożliwiając skuteczne czyszczenie całej powierzchni bez martwych stref oraz szybkie i wydajne suszenie całej maszyny do mycia.

Dla wysokiej jakości szkła proces inspekcji jest ważnym krokiem. System wizyjny Line Eyes dostosowuje się do różnych definicji wad powierzchniowych ustalonych przez poszczególnych klientów, dokładnie wykrywając wszystkie standardowe defekty.

Poza automatycznym przesyłaniem zleceń produkcyjnych, kluczowym aspektem inteligentnej produkcji jest zastępowanie operacji ręcznych automatyką. Prezentowane przez MAC-HANJIANG urządzenie do nakładania Super-spacerów oraz TSR oferują zoptymalizowane rozwiązanie, które zastępuje pracochłonne procesy związane z tradycyjnymi dystansownikami aluminiowymi – w tym cięcie/gięcie dystansowników, napełnianie środek osuszającym, nanoszenie kleju butylowego oraz montaż ram wykonany ręcznie.

Po otrzymaniu instrukcji od systemu MES, system automatycznie identyfikuje parametry takie jak typ dystansownika (Super-spacer lub TPS) i jego grubość, a następnie w jednej operacji kończy proces montażu ramy. Przejście z aluminium na ciepłokrawędziowe dystansowniki nie tylko zmniejsza zapotrzebowanie na pracę ręczną, ale również znacząco poprawia jakość, właściwości użytkowe oraz estetykę szyb zespolonych.

Maszyna prasująca działa inteligentnie na podstawie instrukcji z systemu MES, w tym czy szyba zespolona jest dwukomorowa czy trójkrotna, czy jest szkłem schodkowym, jakie są konkretne wymiary schodka oraz czy wymagane jest napełnienie gazem. Wszystkie procesy są realizowane w sposób automatyczny i precyzyjny.

Podobnie robot uszczelniający nie wymaga już ręcznego wprowadzania szerokości dystansownika. Automatycznie interpretuje informacje o zamówieniu i w razie potrzeby przełącza się między systemem zasilania klejem #1 a #2, zapewniając wydajne i dokładne uszczelnienie.

Po zakończeniu procesu uszczelnienia szkło płynnie zostaje przekazane do odpowiedniej konstrukcji nośnej przez stację automatycznego rozładunku.

Ta inteligentna linia produkcyjna IGU integruje przepływ danych ERP–MES–PLC z całkowicie zautomatyzowanymi maszynami, oferując kompleksowe rozwiązanie do obsługi skomplikowanych i zróżnicowanych zamówień IGU.

Ostatecznie każdy inteligentny zakład opiera się na trzech celach: obniżeniu kosztów, poprawie efektywności i jakości. Niezależnie od tego, czy obecnie prowadzisz inteligentny zakład, wysoce zaawansowana jednostka do obróbki IGU zapewni Ci prawdziwą elastyczność i niezależność w produkcji szkła.

Zespół MAC-HANJIANG jest gotowy pomóc Ci zdobyć dogłębne wiedzę o „know-how” w zakresie inteligentnej produkcji IGU.

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Wszelkie prawa zastrzeżone — Polityka prywatności