Integração Perfeita das Tecnologias Modernas de Classificação de Vidro

A integração de sistema de classificação de vidro nas linhas de produção existentes representa um avanço significativo nas operações de fabricação e reciclagem de vidro. Esses sistemas sofisticados utilizam tecnologia de ponta para agilizar o processo de classificação, aprimorar o controle de qualidade e maximizar a eficiência operacional. Compreender como esses sistemas funcionam em harmonia com outros equipamentos de processamento de vidro é crucial para gestores de instalações e especialistas em operações que desejam otimizar suas capacidades produtivas.

Sistemas modernos de classificação de vidro revolucionaram a forma como as instalações lidam com diversos tipos de materiais de vidro. Desde o processamento de cullet até a inspeção final de qualidade, esses sistemas atuam como a espinha dorsal das operações eficientes de manuseio de vidro. A capacidade de se integrarem perfeitamente à infraestrutura existente, ao mesmo tempo que oferecem capacidades precisas de classificação, torna-os um ativo invaluable em qualquer instalação de processamento de vidro.

Componentes Principais do Processamento Integrado de Vidro

Manuseio de Materiais e Sistemas de Esteira

A base de qualquer integração bem-sucedida de sistema de classificação de vidro começa com equipamentos robustos de manuseio de materiais. Sistemas transportadores especializados são projetados para transportar materiais de vidro de forma eficiente, minimizando quebras e contaminação. Esses sistemas devem ser cuidadosamente calibrados para manter taxas de fluxo consistentes e evitar gargalos na linha de produção.

Sistemas de transporte avançados possuem controles de velocidade ajustáveis, guias protetores e pontos de transferência estratégicos que garantem um movimento suave do material entre diferentes estágios de processamento. A integração desses componentes exige engenharia precisa para manter o desempenho ideal, ao mesmo tempo que protege a integridade dos materiais de vidro em processamento.

Tecnologia de Sensores e Detecção

No centro dos sistemas modernos de classificação de vidro encontra-se uma tecnologia de sensores sofisticada. Vários tipos de sensores trabalham em conjunto para identificar diferentes características do vidro, incluindo cor, opacidade e composição química. Esses sensores devem ser estrategicamente posicionados e calibrados para funcionar eficazmente com os componentes existentes da linha de produção.

A integração de sistemas sensores envolve a consideração cuidadosa de fatores ambientais, como condições de iluminação e temperatura ambiente, que podem afetar a precisão da detecção. Os dados coletados por esses sensores são enviados diretamente ao sistema de controle central, permitindo ajustes em tempo real e medidas de controle de qualidade.

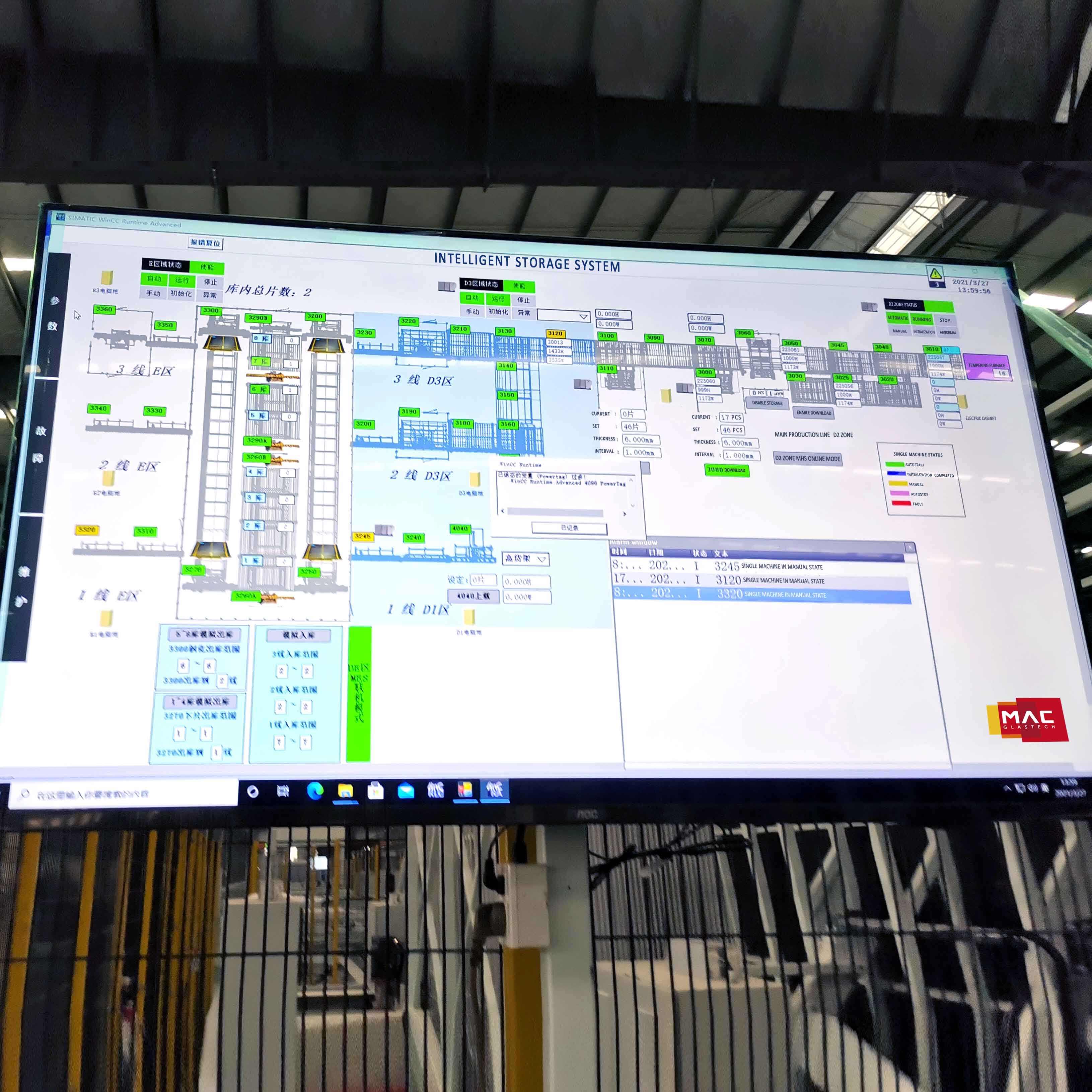

Integração de Software e Sistema de Controle

Unidades de Processamento Central

A integração de um sistema de classificação de vidro requer um software sofisticado capaz de se comunicar eficazmente com outros sistemas automatizados na instalação. As unidades de processamento central coordenam os diversos componentes, desde a detecção inicial até as ações finais de classificação, garantindo um funcionamento contínuo em toda a linha de produção.

Sistemas de controle modernos possuem algoritmos avançados que podem adaptar-se a requisitos de produção variáveis e manter a eficiência ideal de classificação. Esses sistemas devem ser cuidadosamente configurados para funcionar dentro da infraestrutura de rede existente da instalação, mantendo a velocidade de processamento necessária para operações em tempo real.

Gestão e análise de dados

A integração eficaz inclui recursos robustos de gerenciamento de dados que acompanham e analisam métricas de desempenho do sistema. Essas informações são cruciais para otimizar operações e manter os padrões de qualidade em toda a linha de processamento de vidro.

A plataforma de análise deve ser capaz de gerar relatórios detalhados sobre precisão de classificação, taxas de produtividade e eficiência do sistema. Esses dados ajudam os gestores da instalação a tomarem decisões informadas sobre cronogramas de manutenção e melhorias de processo.

Integração Física e Otimização de Espaço

Planejamento e Projeto do Layout

A integração bem-sucedida de um sistema de classificação de vidro exige uma consideração cuidadosa dos requisitos de espaço e da configuração existente da instalação. O sistema deve ser posicionado para otimizar o fluxo de materiais, minimizando ao mesmo tempo a necessidade de modificações extensivas nos equipamentos existentes.

Os planejadores da instalação devem considerar pontos de acesso para manutenção, estações de operadores e espaços livres de segurança ao determinar o posicionamento ideal dos equipamentos de classificação. Isso geralmente envolve a criação de modelos tridimensionais detalhados e simulações de fluxo para garantir o uso mais eficiente do espaço disponível.

Requisitos de infraestrutura

A integração física dos sistemas de classificação exige suporte de infraestrutura adequado, incluindo sistemas elétricos, fornecimento de ar comprimido e conectividade de rede. Esses sistemas de suporte devem ser projetados para suportar as demandas máximas de operação, mantendo ao mesmo tempo a confiabilidade e a eficiência.

Deve-se prestar atenção cuidadosa aos controles ambientais, incluindo gestão de poeira e regulação de temperatura, para garantir o desempenho ideal dos equipamentos sensíveis de classificação. A infraestrutura também deve ser escalável para acomodar expansões ou atualizações futuras.

Sincronização Operacional

Coordenação da Linha de Produção

A integração bem-sucedida exige coordenação precisa entre o sistema de classificação de vidro e outros componentes da linha de produção. Isso inclui a sincronização das velocidades das esteiras transportadoras, pontos de transferência e operações de classificação para manter um fluxo consistente de material em toda a instalação.

Os operadores devem ser treinados para monitorar e ajustar os parâmetros do sistema, mantendo o desempenho ideal em todos os componentes integrados. Isso inclui compreender como alterações em uma área da linha podem impactar a eficiência geral do sistema.

Integração de Controle de Qualidade

O sistema de classificação de vidro deve funcionar em conjunto com as medidas existentes de controle de qualidade para garantir padrões consistentes de produto. Isso inclui coordenar pontos de inspeção, implementar laços de feedback e manter a documentação adequada das métricas de qualidade.

A integração de sistemas de controle de qualidade geralmente envolve o estabelecimento de novos procedimentos e protocolos que aproveitam as capacidades avançadas dos equipamentos modernos de classificação, ao mesmo tempo que mantêm a conformidade com os padrões do setor.

Perguntas Frequentes

Quais são os requisitos de energia para integrar um sistema de classificação de vidro?

Os requisitos de energia variam conforme o tamanho e as capacidades do sistema, mas normalmente variam entre 40 e 100 kW para instalações de médio porte. As instalações devem garantir que sua infraestrutura elétrica possa suportar tanto a carga base quanto as demandas máximas do sistema integrado, incluindo equipamentos auxiliares como sistemas de ar comprimido e unidades de refrigeração.

Quanto tempo geralmente leva para integrar completamente um sistema de classificação de vidro?

O processo de integração geralmente leva entre 4 e 8 semanas, dependendo da complexidade da linha de produção existente e do escopo da instalação. Este cronograma inclui a instalação física, calibração do sistema, testes e treinamento dos operadores. Um planejamento e preparação adequados podem ajudar a minimizar interrupções nas operações em andamento.

Quais considerações de manutenção devem ser abordadas durante a integração?

O planejamento da integração deve considerar o acesso regular à manutenção, o inventário de peças sobressalentes e os cronogramas de manutenção preventiva. Isso inclui estabelecer procedimentos claros tanto para manutenção rotineira quanto para reparos emergenciais, garantindo que as atividades de manutenção possam ser realizadas sem impactar significativamente outras operações da linha de produção.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ