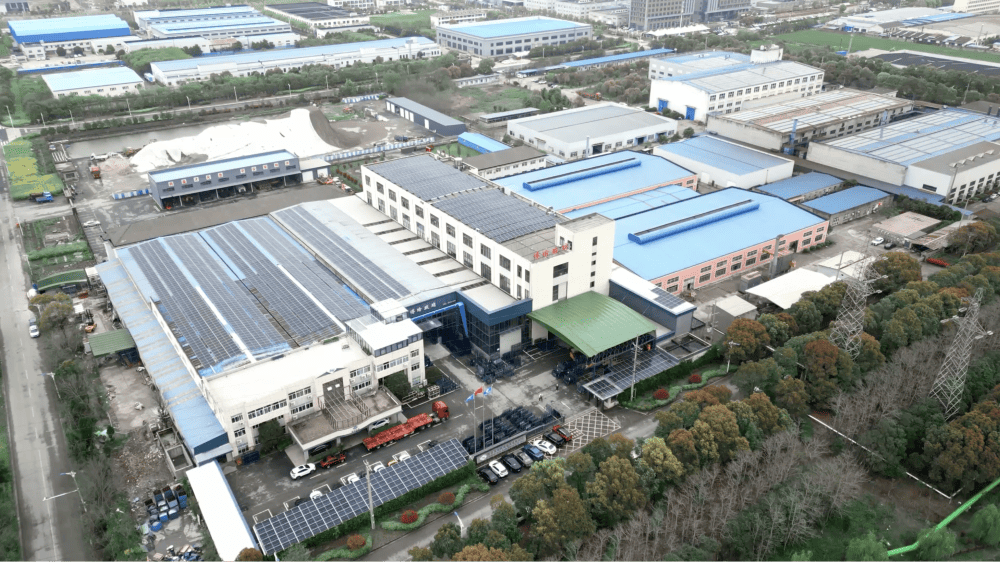

Boyu, procesatorul magic de sticlă, după ce și-a înființat o fabrică automatizată de 4000 mp în 2019, a investit într-o fabrică automatizată pentru sticla Jumbo de 3300*7000 mm în 2025.

Acesta este al cincilea proiect de automatizare pe care l-am finalizat pentru Boyu și, din nou, echipa noastră a făcut o treabă excelentă.

În această fabrică de producție pentru sticlă Jumbo care acoperă 5400 mp, MAC -Echipa YUGONG a proiectat un sistem de depozitare a sticlei brute, o linie de marcare cu laser și tăiere 2 în 1, un dublu prelucrător de muchii, un sistem de sortare cu 35 de straturi, un cuptor de termoprestrângere, un sistem vertical de sortare, o linie de laminare PVB și o linie IG cu margine caldă TPS/4SG.

Produsele principale vor fi panouri de sticlă izolantă jumbo pentru ferestre premium.

Introducere în Sistemul de Automatizare

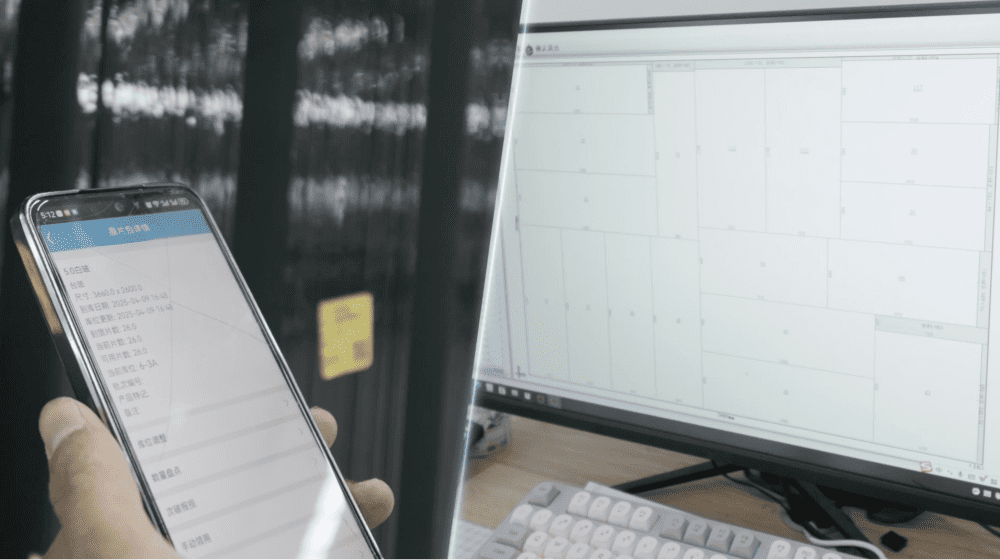

1. Sistem de gestionare a depozitului MAC (WMS)

Producția începe cu manipularea foilor de sticlă brută. Muncitorii folosesc un scanner portabil (PDA) pentru a scana fiecare pachet, iar toate informațiile relevante sunt încărcate imediat în sistemul ERP. ERP furnizează întotdeauna cele mai recente informații despre stocurile din depozit atât pentru stocarea offline, cât și online a foilor de sticlă brute. În continuare, sistemul ERP efectuează o optimizare pe baza structurilor de comenzi și comunică cu sistemul MES. Această integrare perfectă a sistemelor informatice pune bazele planificării precise a producției.

La primirea instrucțiunilor de la MAC WMS, foile brute de sticlă sunt transportate în depozit pentru depozitare și debalare. Zona de depozitare este echipată cu 32 de rafturi, având capacitatea suficientă pentru a satisface cerințele producției zilnice. Fiecare raft poate stoca 1 - 2 pachete de foi brute de sticlă. Atunci când este necesar, mașina de tip shuttle va transfera cu precizie foile de sticlă la masa de încărcare, asigurând astfel un flux continuu de materiale.

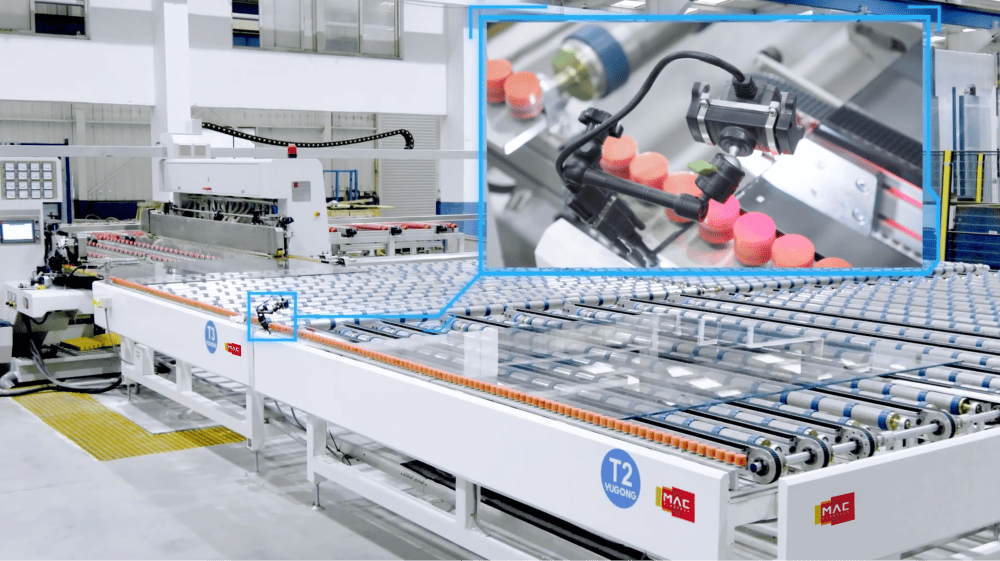

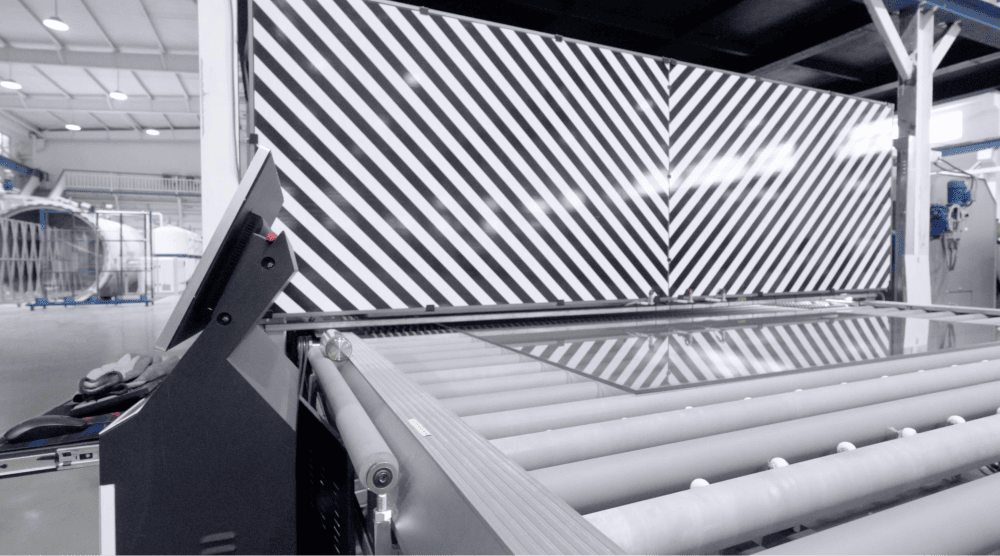

2. Tăiere Precisă și Identificare

Pentru procesul de tăiere, sistemul MAC ERP va realiza optimizarea pe baza unui algoritm superior, asigurând o utilizare eficientă a foilor de sticlă brută. Economisind semnificativ costurile materiale pe termen lung.

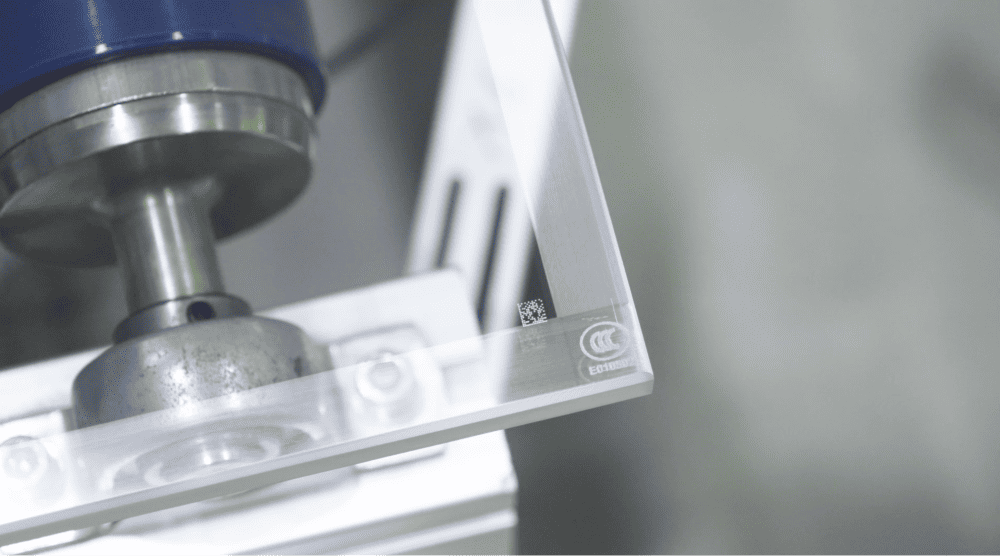

La masa de tăiere și marcarea cu laser, este utilizată o tehnologie avansată. Fiecărei bucăți de sticlă i se atribuie o identitate unică, esențială pentru trasabilitate. Sistemul are capacitatea de a imprima marcaje 3C, coduri QR și logo-uri etc., în orice poziție, conform cerințelor comenzii.

Marcarea cu laser imprimă un cod de bare de 4 mm * 4 mm pe foile de sticlă, îmbunătățind semnificativ eficiența procesului.

După tăiere, un dispozitiv CCD înregistrează informații detaliate despre fiecare foaie de sticlă și le transmite înapoi către sistemul ERP, permițând monitorizarea în timp real și controlul calității.

3. Procesul de muchii și manipularea specială

Sistemul MAC MES optimizează procesul de producție pentru a reduce deschiderea și închiderea frecventă a liniei de dublare. Toate informațiile vor fi transmise de la MAC MES către mașina de dublat, astfel încât utilajul să se ajusteze automat în funcție de dimensiuni, grosimi sau lățimi diferite ale marginilor de ștergere.

De exemplu, dacă sticla necesită ștergerea marginii Low-E, mașina de dublat va elimina automat filmul de acoperire cu lățimea precisă, pe baza informațiilor din comandă.

După prelucrarea marginilor, foile de sticlă de dimensiuni mari (care depășesc 3000 mm) și foile mici care necesită găurire sunt descărcate de pe banda laterală pentru o prelucrare specializată suplimentară.

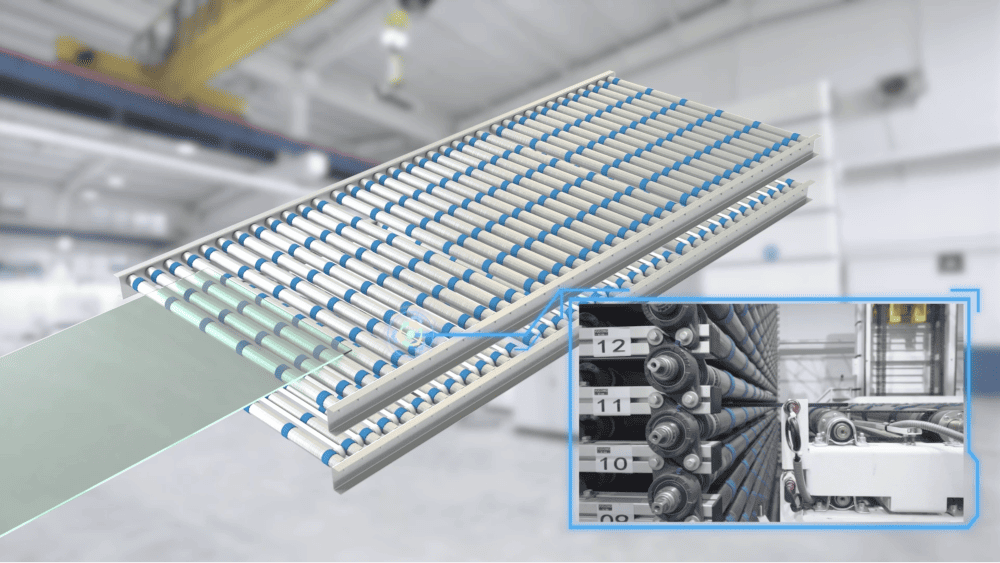

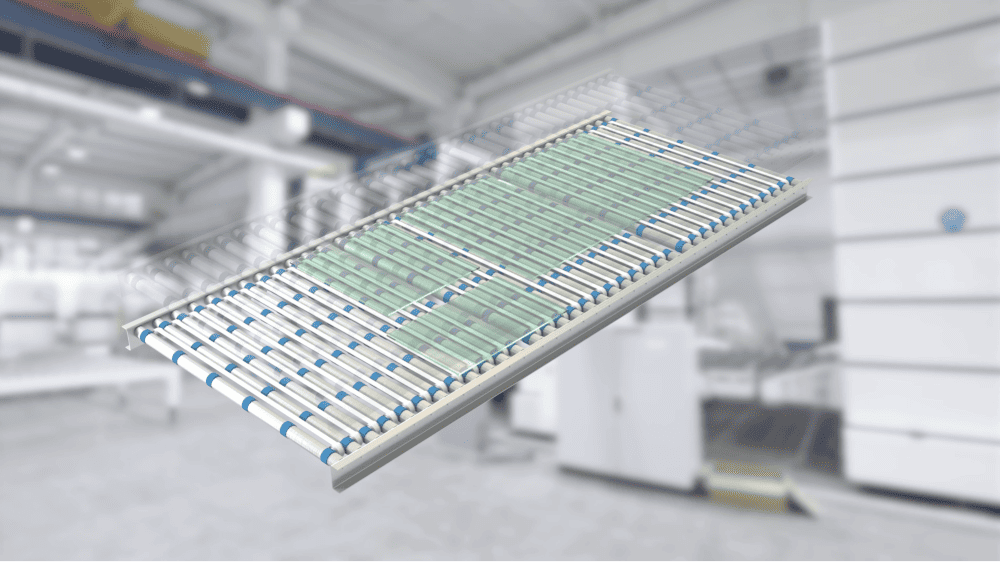

4. Sistem de stocare și sortare orizontală

masa rotativă #1 conectează linia de dublare a muchiilor și sistemul de sortare și depozitare pe 35 de niveluri. Sistemul MES determină direcția de rotație a foilor de sticlă pe baza unui algoritm sofisticat MACsoft asigurând astfel un transfer eficient al materialelor și controlul calității (mai ales pentru producțiile de fațade continue).

Un alt dispozitiv CCD captează toate informațiile relevante și le transmite înapoi sistemului MES pentru optimizarea continuă a procesului. Sistemul de stocare și sortare orizontal, cu 35 de niveluri, proiectat având în vedere economisirea spațiului, dispune de o scară combinată tip cloud. Acest design inovator cuprinde două straturi, unde stratul superior funcționează ca o bandă transportoare de intrare pentru foi de sticlă care intră în sistemul de stocare, iar stratul inferior acționează ca bandă transportoare de ieșire și strat de pre-batere - Stratul inferior cu formarea loturilor tridimensională XYZ poate asigura atingerea capacității maxime a cuptorului de termoprestrare.

5. Formarea avansată a loturilor și termoprestrarea

Algoritmul MACsoft permite pre-formarea mai multor foi de sticlă de dimensiuni diferite, maximizând capacitatea de încărcare a sistemului de sortare.

masa rotativă #2 conectează sistemul de stocare și sortare cu 35 de niveluri la cuptorul de termoprestrare.

Foile de sticlă sunt apoi aranjate pe masa finală de batere într-o configurație tridimensională X/Y/Z conform modelelor optimizate.

Algoritmul MACsoft optimizează procesul de batching pe baza a trei principii cheie:

După termopermitere, foi de sticlă trec printr-un alt dispozitiv CCD. Încercației există o sticlă defectuoasă sau auto-expusă, sistemul MAC MES poate iniția automat proceduri de compensare.

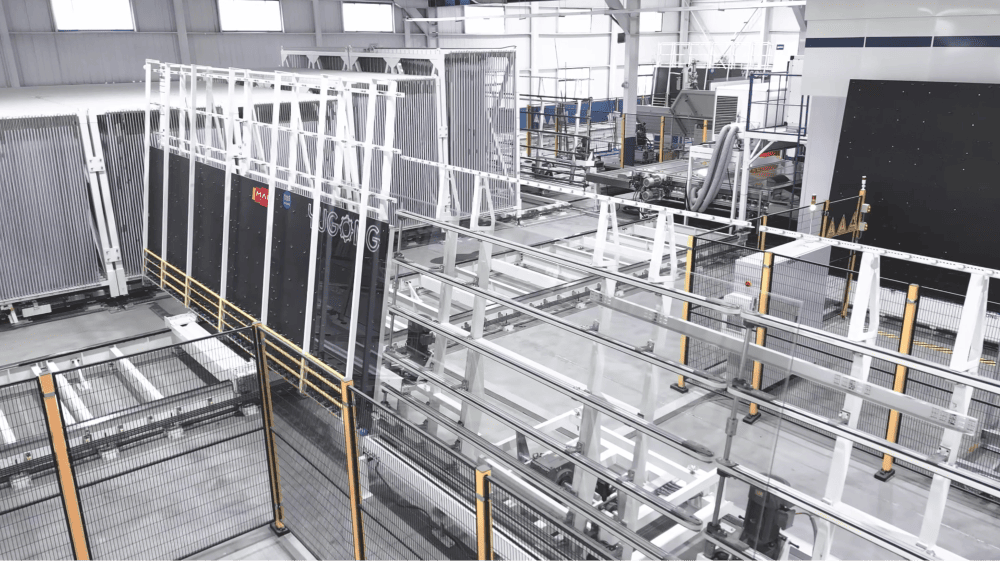

6. Sisteme Shuttle și Integrare Linie

Ntregul sistem vertical de sortare include două mașini shuttle Jumbo 3300*7000mm, cinci lăzi de sortare și slideways.

Sistemul de sortare va deservi o linie de laminare PVB și o linie IG, pentru producţia de sticlă laminată, producţia IGU și chiar producţia combinată laminat-IGU.

Shuttle #1 transferă simultan foi de sticlă din cuptorul de termopermitere. Ț, după ce sticla laminată părăsește autoclavul, va fi trimisă prin transportorul vertical și va intra în sistemul de sortare via shuttle #1.

Cele cinci lăzi sunt concepute pentru diferite grosimi și lățimi de geamuri, cu sute de fante, oferind o capacitate suficientă pentru a satisface cerințele producției zilnice.

Fiecare fantă din sistemul de sortare este proiectată pentru a stoca mai multe geamuri de dimensiuni diferite, crescând eficiența spațiului de depozitare.

Sistemul MAC MES optimizează în mod suplimentar operațiunea de împerechere în diferite fante, anterior liniei IG și liniei de laminare, pe baza structurilor de comandă, reducând eficient necesarul de forță de muncă. Conform instrucțiunilor MAC MES, geamurile împerecheate sunt direcționate către linia IG și linia de laminare, respectiv.

Shuttle #2 deservește simultan atât linia IG, cât și linia de laminare, asigurând un flux de producție neîntrerupt.

Fabrica de automație pentru sticlă Boyu Jumbo reprezintă o realizare remarcabilă în domeniul automatizării producției de sticlă, demonstrând integrarea perfectă a software-ului și hardware-ului, precum și un design inovator. De la logistica materiilor prime până la procesarea precisă și producția finală de înaltă calitate, fiecare etapă este integrată prin utilizarea platformelor MACsoft, cum ar fi MAC ERP, MES și WMS. Această fabrică nu doar că produce unități de sticlă termoizolantă Jumbo pentru ferestre premium, ci stabilește și un nou standard de eficiență, calitate și sustenabilitate în industria sticlei.

MAC-YUGONG este mândru să fie un partener de încredere în această călătorie, oferind soluții personalizate de automatizare care au permis companiei Boyu să își atingă obiectivele ambițioase. Am construit împreună un moștenire de succes, iar noi privim cu încredere continuarea acestui parteneriat pe măsură ce Boyu va atinge noi culmi în anii ce vor veni.

Pentru a vizualiza cazul, vă rugăm să apăsați linkul YouTube:

Drepturi de autor © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Toate drepturile rezervate — Politica de confidențialitate