Pe măsură ce MACGlastech continuă să fie implicată profund în sute de proiecte de fabrică inteligentă, am ajuns la o concluzie clară: dintre toate unitățile din procesarea profundă a geamurilor arhitecturale, linia de producție pentru geamuri termoizolante (IG) necesită în mod constant cel mai mare număr de personal.

Luați ca exemplu proiectul de automatizare din 2021 realizat de MAC -YUGONG pentru BOYU, CHINA. Un singur schimb necesită următorul personal: 1 persoană pentru depozitarea geamurilor brute, 1–2 pentru tăiere, 1 pentru muchii, 2 pentru cuptorul de căliresc, 5 pentru linia IG și 4 pentru linia de laminare. În total, o fabrică inteligentă are nevoie de aproximativ 15 persoane pe schimb.

Dacă această comparație nu este suficient de convingătoare, luați în considerare proiectul de automatizare din 2023 executat de MAC-YUGONG pentru FUTENG, CHINA. Această fabrică este echipată cu două linii de procesare inteligente și patru linii IG. În condițiile unui regim de două schimburi, unitatea de tăiere-brosare-temperare necesită 20 de persoane, în timp ce liniile IG necesită aproape 50 de persoane (4 linii × 6 persoane × 2 schimburi, plus 2 manageri de producție IG).

Acest lucru evidențiază clar faptul că unitatea de producție IG rămâne un factor critic de blocare în calea automatizării complete și a fabricației inteligente.

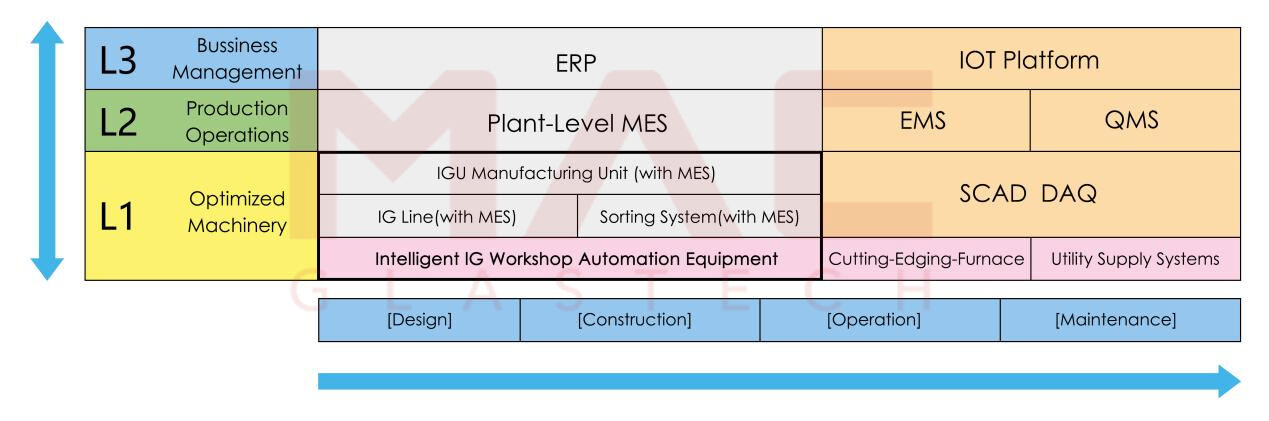

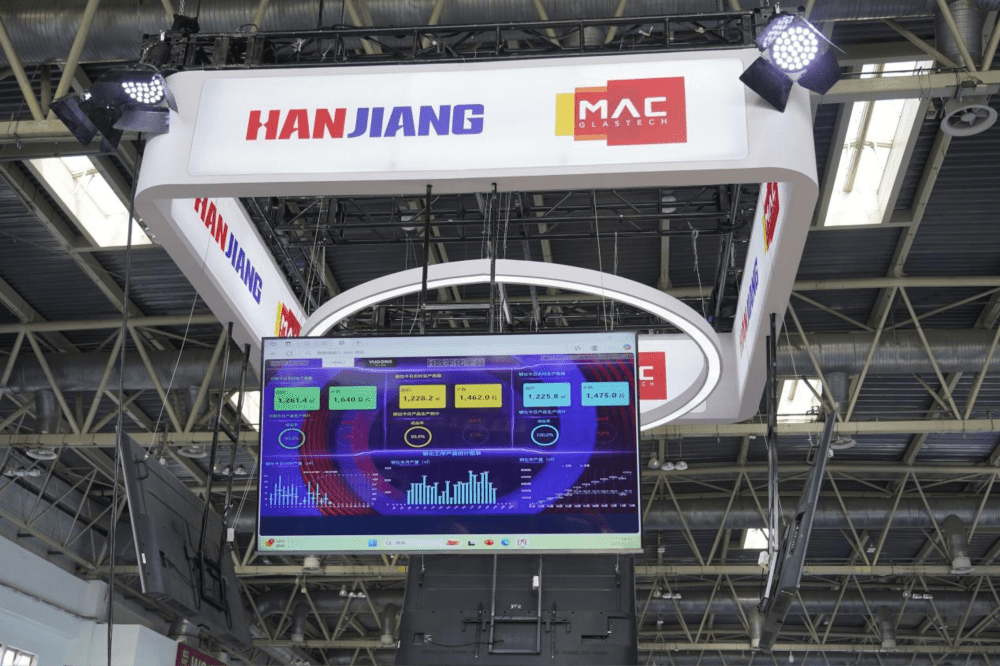

Pe măsură ce automatizarea continuă să se mature în industria de prelucrare profundă a sticlei, apare o întrebare cheie: cum pot producătorii adopta un model cu forță de muncă minimă, obținând în același timp reducerea costurilor, creșterea eficienței și controlul calității în unitățile de producție IG? Acesta a fost focusul principal al cercetărilor MACGlastech în ultimii trei ani. La Expoziția Chinezească a Sticlei din 2025, MAC a reușit să demonstreze cu succes un lanț de producție complet integrat—de la plasarea comenzilor prin ERP, la planificarea lucrului prin MES, până la celule de producție inteligente IGU—marcând un punct important în calea realizării producției inteligente de geamuri termoizolante.

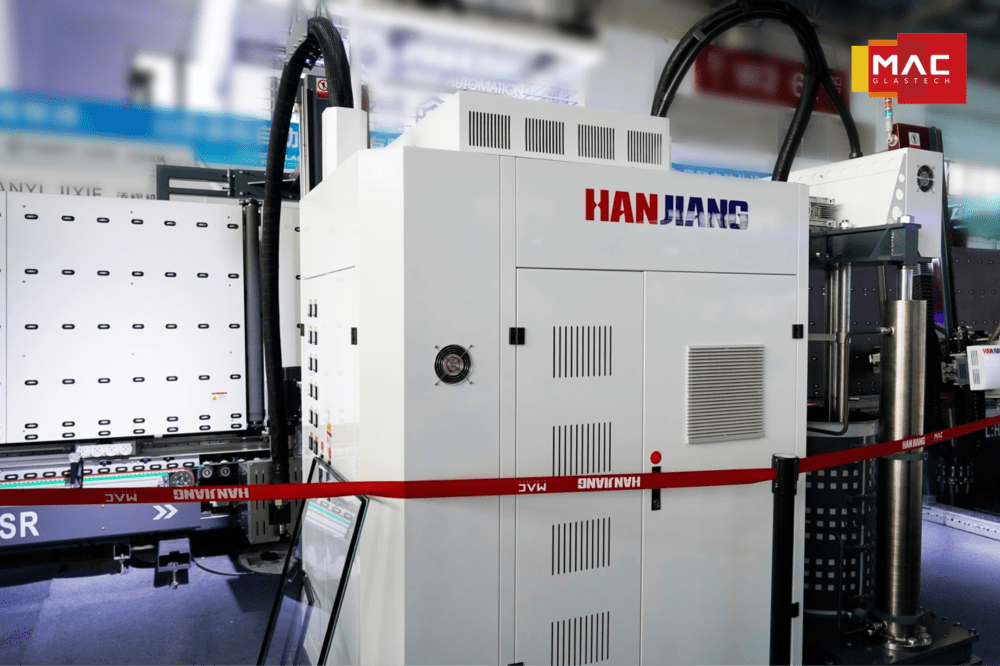

La această expoziție, toate produsele — de la ERP și MES până la unitatea de fabricație IGU, acoperind atât software-ul cât și hardware-ul — au fost dezvoltate independent de companiile noastre din grup.

ERP-ul MAC-YUGONG permite plasarea comenzilor cu un singur click pentru producția IGU. Spre deosebire de ERP-urile convenționale utilizate în fabricile obișnuite de sticlă, sistemul nostru integrează toate specificațiile tehnice pentru producția IGU încă de la etapa introducerii comenzii. Acestea includ configurații detaliate pentru Sticla A, cum ar fi tipul de sticlă, tratamentul suprafeței (de exemplu, imprimare, sablare), grosimea, producătorul și fluxul de procesare (tăiere, rectificare/lucire, ștergere margini Low-E, termoreglare, IGU, laminare). Se definește, de asemenea, tipul de distanțiator, cum ar fi aluminiu, Super Spacer, TPS, lățimea distanțiatorului, adâncimea masticii și dacă este necesară umplerea cu gaz. Sticla B este configurată în paralel. Pentru sticla curbată sau sticla treptată, utilizatorii pot introduce dimensiunile sau încărca desene CAD pentru comenzi personalizate. Acest lucru creează un flux real integrat și digitalizat pentru comanda IGU.

Cu cât informațiile furnizate în timpul plasării comenzilor ERP sunt mai clare și mai specifice, cu atât este mai ușor pentru sistemul MES să le interpreteze și să le execute, permițând astfel o producție cu adevărat inteligentă. În acest sistem, ERP transmite direct către MES de la nivelul IG, care funcționează ca „managerul de producție digital” al liniei IG.

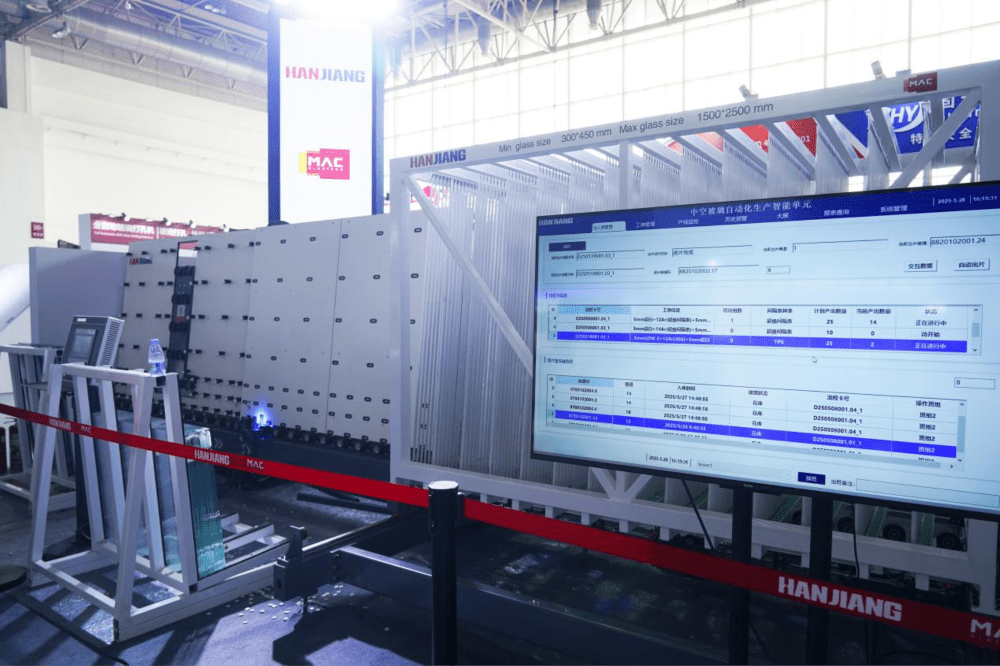

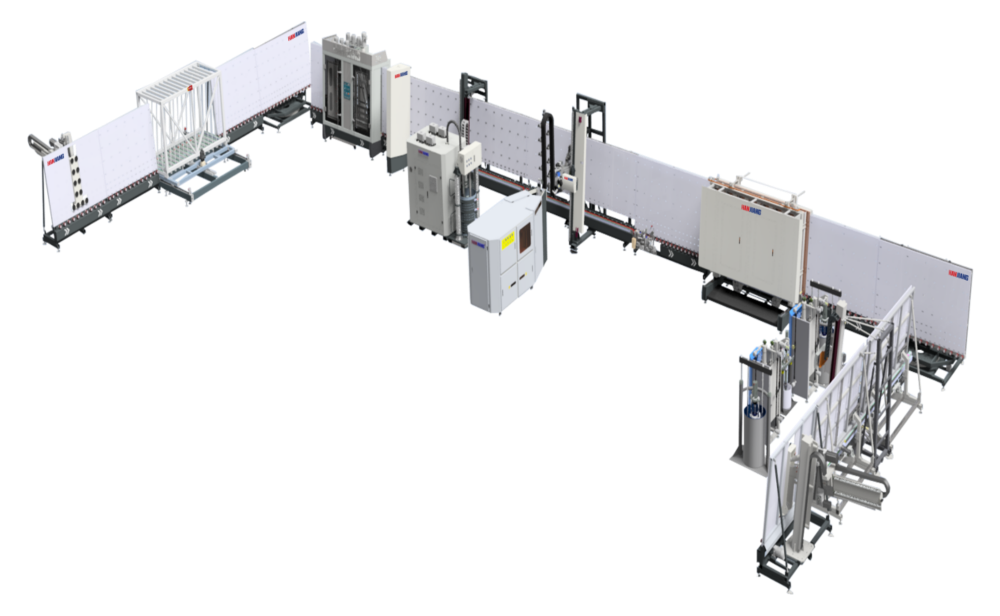

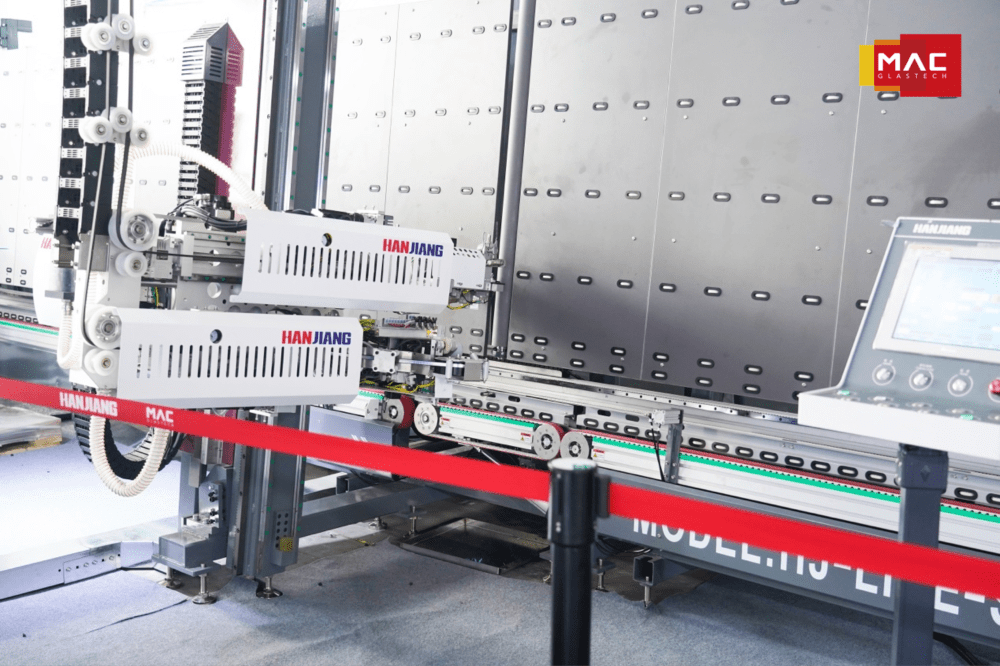

MES comunică direct cu diverse PLC-uri, tratând fiecare dispozitiv cu un sistem independent de control ca un nod PLC individual. La expoziție, unitatea de producție demonstrată a inclus: masă de încărcare automată, sistem compact vertical de sortare, masă de întoarcere la 90°, mașină de spălat, sistem de inspecție vizuală (Line Eyes), aplicație Super-Spacer, TSR, presă de umplere cu gaz, aplicație automată de dop, robot de etanșare și stație de descărcare automată.

Odată ce MES primește comenzile de producție pentru ziua respectivă, operatorul trebuie doar să selecteze comenzile și să apese pe „Start” și să plaseze rafturile designate de sticlă pe masa de încărcare automată. Sistemul trimite apoi automat atât sticla clară, cât și sticla Low-E în sistemul de sortare. Fiecare bucată este scanată de o cameră CCD, iar codul QR asociat – care conține toate informațiile definite inițial în comanda ERP – este citit și înregistrat.

Sistemul de sortare grupează inteligent sticla în perechi A/B înainte de a le trimite la spălare. Pentru spații limitate ale atelierului, opțiunile noastre de amenajare în formă de L sau U oferă alternative eficiente. Sticla se rotește apoi cu 90 de grade către o mașină de spălat cu viteză mare, echipată cu funcții de pre-spălare. Mașina de spălat susține panourile mari și groase de sticlă, cu grosimi între 3 mm și 25 mm.

Cuțitul de aer actualizat crește semnificativ viteza de uscare la 10–12 metri pe minut, permițând o curățare fără zone moarte și o uscare eficientă pe întreaga suprafață a mașinii de spălat.

Pentru sticla de înaltă calitate, inspecția este un pas important. Sistemul de inspecție vizuală Line Eyes se adaptează la diferite definiții ale defectelor de suprafață ale diferiți clienți, detectând cu acuratețe toate defectele standard.

În afara transmisiei automate a comenzilor de producție, un aspect esențial al fabricației inteligente îl reprezintă înlocuirea operațiunilor manuale cu automatizare. Aplicatorul Super-spacer și TSR prezentate de MAC-HANJIANG oferă o soluție eficientă pentru a înlocui procesele intensiv manoperă asociate spațiitorilor convenționali din aluminiu – inclusiv tăierea/îndoirea spațiitorilor, umplerea cu desicant, aplicarea masticii de butil și montarea manuală a ramelor.

La primirea instrucțiunilor de la MES, sistemul identifică automat parametri precum tipul distanțiatorului (Super-spacer sau TPS) și grosimea acestuia, finalizând procesul de montare a ramurii într-o singură operație. Trecerea de la distanțiatorii din aluminiu la distanțiatori termo-eficienți nu doar că reduce cerințele privind forța de muncă, ci îmbunătățește semnificativ calitatea, performanța și aspectul estetic al panoului IGU.

Presa funcționează inteligent pe baza instrucțiunilor de la MES, inclusiv dacă panoul IGU este dublu sau triplu, dacă este sticlă cu treaptă, dimensiunile specifice ale treptei și dacă este necesară umplerea cu gaz. Toate procesele se desfășoară automat și precis.

În mod similar, robotul de etanșare nu mai necesită introducerea manuală a lățimii distanțiatorilor. Acesta interpretează automat informațiile din comandă și comută între sistemul de alimentare cu material de etanșare #1 sau #2 după caz, garantând astfel o etanșare eficientă și precisă.

După finalizarea etanșării, sticla este transferată în mod lin până la raftul desemnat prin intermediul stației automate de descărcare.

Această unitate inteligentă de producție IGU integrează fluxul de date ERP–MES–PLC cu mașinării complet automate pentru a oferi o soluție unică în gestionarea comenzilor complexe și diversificate de IGU.

În cele din urmă, fiecare fabrică inteligentă se bazează pe trei obiective: reducerea costurilor, îmbunătățirea eficienței și creșterea calității. Indiferent dacă dețineți deja o fabrică inteligentă sau nu, o unitate avansată de procesare IGU vă poate conferi flexibilitate și autonomie reale în producția de sticlă.

Echipa MAC-HANJIANG este pregătită să vă ajute să obțineți informații mai profunde despre „know-how”-ul producției inteligente de IGU.

Drepturi de autor © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Toate drepturile rezervate — Politica de confidențialitate