Ko podjetje MACGlastech nadaljuje globoko vključenost v stotine projektov pametnih tovarn, smo prišli do jasne ugotovitve: medtem ko so vse enote za obdelavo arhitekturnega stekla v globini, proizvodna linija izolacijskega stekla (IG) vedno zahteva največ rojstva.

Vzemimo avtomatizacijski projekt leta 2021 MAC -YUGONG za BOYU, CHINA kot primer. Ena zmena zahteva naslednje osebje: 1 oseba za shranjevanje surovega stekla, 1–2 za rezanje, 1 za brušenje robov, 2 za kalilno peč, 5 za IG linijo in 4 za laminatno linijo. Na splošno pametna tovarna potrebuje okoli 15 ljudi na zmeno.

Če ta primerjava še ni dovolj prepričljiva, razmislite o avtomatizacijskem projektu MAC-YUGONG iz leta 2023 za podjetje FUTENG, KITAJSKA. Tovarna je opremljena z dvema pametnima proizvodnima linijama in štirimi linijami IG. Pri dvosmenem delovanju enota za rezanje-obdelavo temperiranje zahteva 20 delavcev, medtem ko linije IG zahtevajo skoraj 50 delavcev (4 linije × 6 delavcev × 2 smene, plus 2 vodji IG proizvodnje).

To jasno poudari, da ostaja IG proizvodna enota kritična ovira na poti do popolne avtomatizacije in pametne proizvodnje.

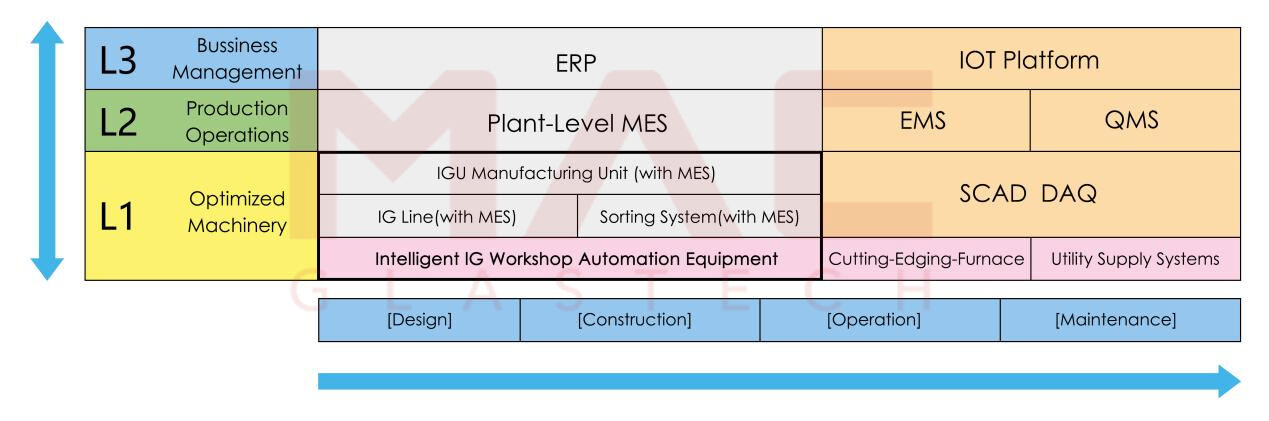

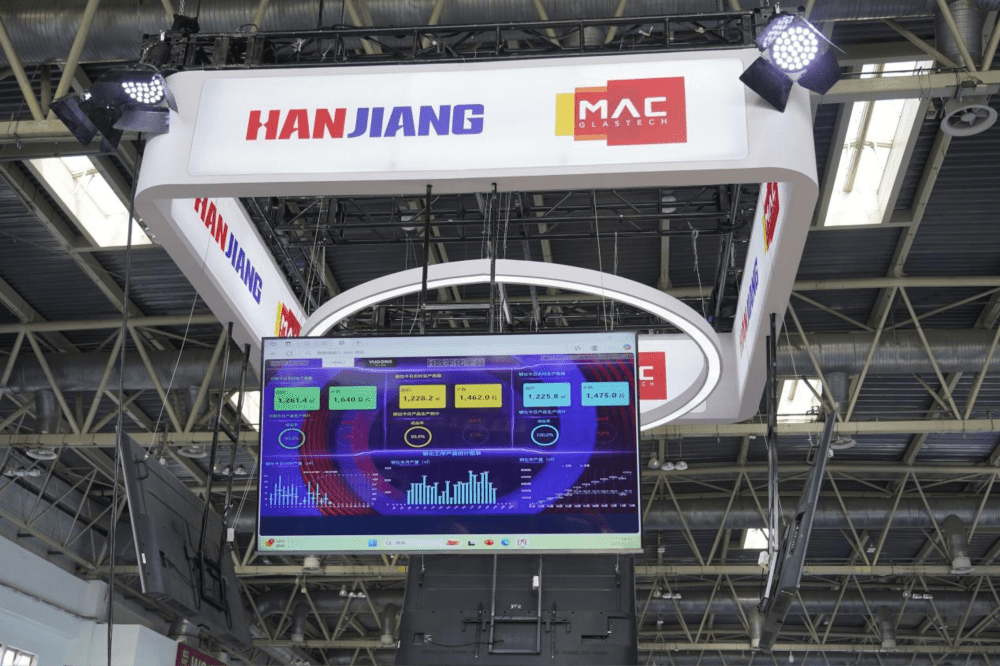

Ko se avtomatizacija nadaljuje in dozoreva v industriji globinske obdelave stekla, se poraja ključno vprašanje: kako lahko proizvajalci prenesejo minimalen model dela, hkrati pa resnično dosegajo zmanjšanje stroškov, povečanje učinkovitosti in nadzor kakovosti v enotah za proizvodnjo IG? To je bilo jedro raziskovalnega fokusa podjetja MACGlastech v zadnjih treh letih. Na razstavi China Glass 2025 je podjetje MAC uspešno prikazalo popolnoma povezan proizvodni verigi – od oddaje naročila preko ERP do razporedovanja dela preko MES in do inteligentnih proizvodnih celic IGU, kar označuje pomemben mejnik pri uresničevanju pametne proizvodnje izolacijskega stekla.

Na tej razstavi so bili vsi izdelki—od ERP in MES do proizvodne enote IGU, od programske opreme do strojne opreme—neodvisno razviti s strani naših skupinskih podjetij.

MAC-YUGONG ERP omogoča enoklikno oddajo naročil za proizvodnjo IGU. Na razliko od konvencionalnih ERP sistemov, uporabljenih v običajnih steklarnah, naš sistem že pri vnosu naročila vključuje vse tehnične specifikacije za proizvodnjo IGU. To vključuje podrobne konfiguracije za steklo A, kot so vrsta stekla, površinska obdelava (npr. tiskanje, pištoljanje), debelina, proizvajalec in proces obdelave (rezanje, brušenje/poliranje, odstranitev Low-E roba, kaljenje, IGU, laminacija). Prav tako določa vrste distančnih profilov, kot so aluminij, Super Spacer, TPS, širino distančnega profila, globino tesnila ter ali je potrebno polnjenje z plinom. Steklo B se konfigurira vzporedno. Za izdelavo naklonjenega ali stopničastega stekla lahko uporabniki vnesete mere ali pošljete CAD risbe za prilagojeno naročilo. S tem se ustvari resnično integriran in digitaliziran delovni postopek za naročanje IGU.

Večja jasnost in specifičnost informacij, posredovanih med nalaganjem naročila v ERP sistem, omogoči lažje razumevanje in izvedbo s strani MES sistema, s čimer se omogoči resnično inteligentna proizvodnja. V tem sistemu ERP prenaša proizvodne ukaze neposredno v MES na ravni IG, ki deluje kot »digitalni proizvodni manager« IG linije.

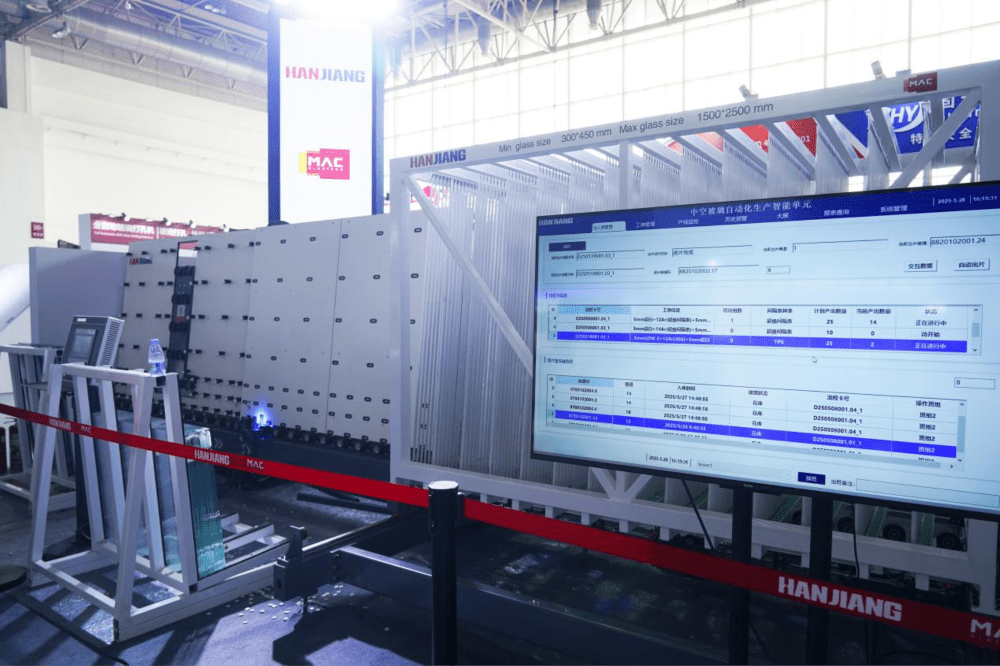

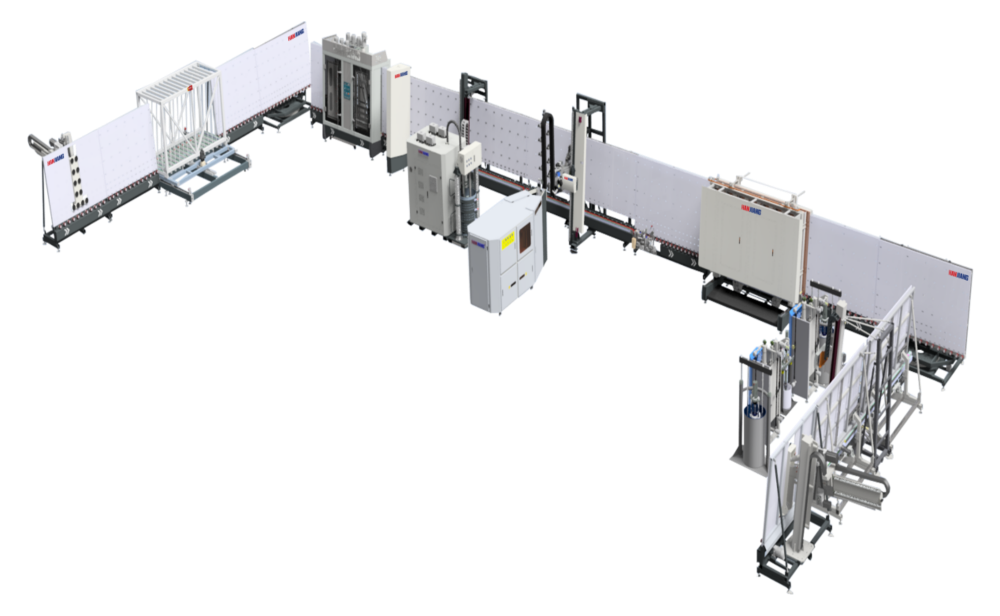

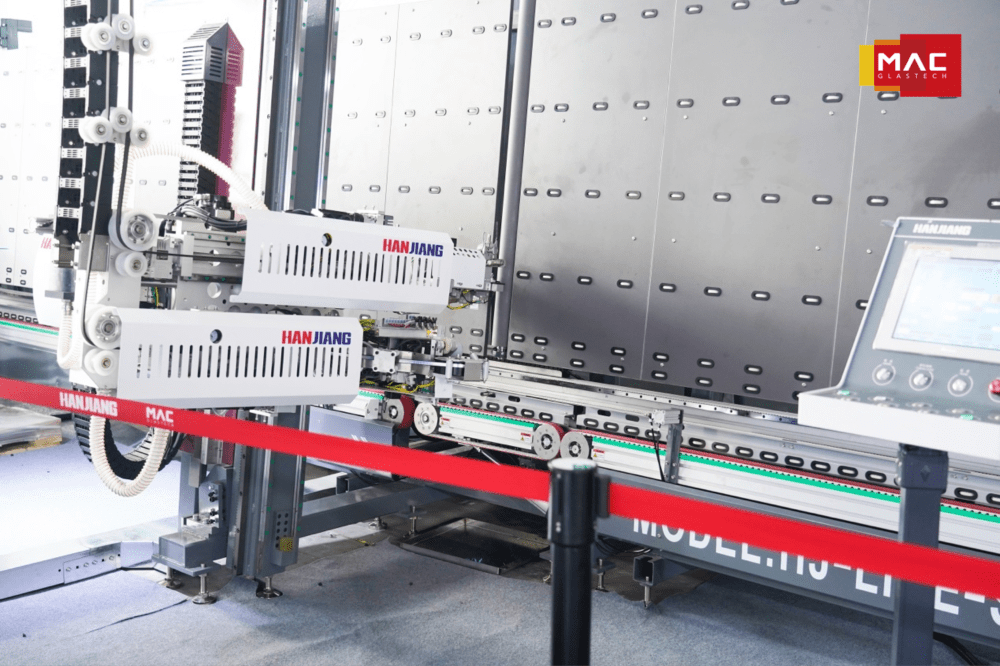

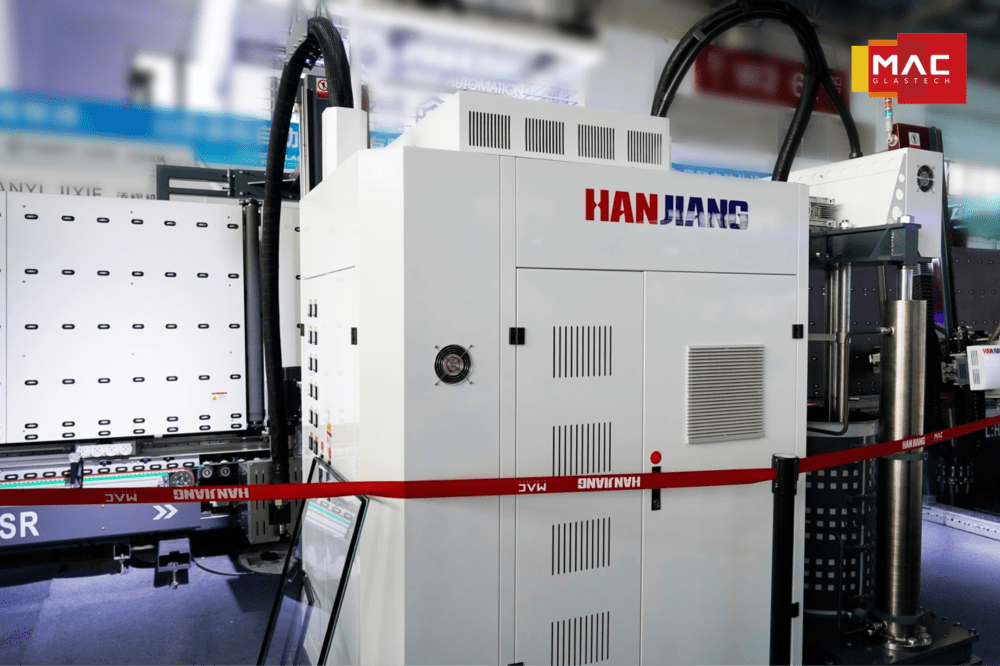

MES komunicira neposredno z različnimi PLC-ji, pri čemer obravnava vsako napravo z lastnim krmilnim sistemom kot posamezno PLC vozlišče. Na razstavi je bila prikazana proizvodna enota, ki je vključevala: mizo za avtomatsko polaganje, kompakten navpični razvrstevalni sistem, mizo za obračanje za 90°, pomivalno stroj, sistem za video nadzor (Line Eyes), aplikator Super-Spacerja, TSR, stiskalni stroj za polnjenje z plinom, avtomatski aplikator pokrovcev, robot za tesnenje ter avtomatsko postajo za raztovarjanje.

Ko MES prejme proizvodne naročila za dan, operater mora samo izbrati naročila in pritisniti »Začni« ter postaviti označene steklene police na avtomatsko nalagalno mizo. Sistem nato samodejno pošlje tako čisto kot Low-E steklo v razvrstilni sistem. Vsak kos se skenira z CCD kamero in pripadajoči QR koda – ki vsebuje vso informacijo, prvotno določeno v ERP naročilu – se bere in beleži.

Razvrstilni sistem pametno združuje steklo v A/B pare, preden ju pošlje na čiščenje. Za omejen prostor delavnice ponujamo L- ali U-oblikovano postavitev kot učinkovito alternativo. Steklo se nato zasuče za 90 stopinj v visokohitrostno pomivalno napravo, opremljeno s predpomivanjem. Pomivalna naprava podpira velike in debele steklene plošče debeline od 3 mm do 25 mm.

Posodobljeni zračni nož znatno poveča hitrost sušenja na 10–12 metrov na minuto, kar omogoča čiščenje po celotni površini brez mrtvih točk in učinkovito sušenje v celotnem pralnem stroju.

Pri visokokakovostnem steklu je pregled pomemben korak. Sistem zaščitnih oči vrši vizualni pregled, ki upošteva različne definicije površinskih napak strani različnih kupcev ter natančno odkriva vse standardne napake.

Poleg avtomatskega prenosa proizvodnih naročil je eden od temeljnih vidikov inteligentne proizvodnje nadomestitev ročnih operacij z avtomatizacijo. Na prireditvi predstavljena aplikator Super-spacer in TSR podjetja MAC-HANJIANG nudita poenostavljeno rešitev za nadomestitev delovno intenzivnih procesov, povezanih s konvencionalnimi aluminijevimi distančniki – vključno z rezanjem/ognjevanjem distančnikov, polnjenjem osušilnega sredstva, butilnim lepilom in ročnim montažo okvirjev.

Ob prejemu navodil MES sistem samodejno prepozna parametre, kot so tip razmika (Super-spacer ali TPS) in debelino ter v enem postopku zaključi montažo okvirja. Ta prehod z aluminijastih na tople robne razmaknitve ne zmanjšuje le potrebe po ročni delovni sili, temveč izboljšuje kakovost, učinkovitost in estetski videz IGS.

Stroj za stiskanje pametno deluje glede na navodila MES, vključno s tem, ali je IGS dvojno ali trojno steklo, ali gre za stopničasto steklo, natančne dimenzije stopnice ter ali je potrebno polnjenje z plinom. Vsi procesi se izvedejo samodejno in natančno.

Podobno robot za tesnenje ne zahteva več ročnega vnosa širine razmaknitve. Samodejno interpretira informacije o naročilu in ustrezno preklaplja med sistemi za tesnilo #1 ali #2, kar zagotavlja učinkovito in natančno tesnenje.

Ko je tesnenje zaključeno, se steklo brezhibno prenese na predpisano mesto s pomočjo avtomatske postaje za odvajanje.

Ta pametna enota za proizvodnjo IGP-jev združuje ERP–MES–PLC podatkovni tok z popolnoma avtomatizirano opremo, da ponudi enostavno rešitev za obdelavo kompleksnih in različnih naročil IGP-jev.

V končni fazi se vsaka pametna tovarna osredotoča na tri cilje: zmanjšanje stroškov, izboljšanje učinkovitosti in izboljšanje kakovosti. Ne glede na to, ali trenutno upravljate s pametno tovarno ali ne, vam visoko inteligentna enota za obdelavo IGP-jev lahko omogoči resnično prilagodljivost in avtonomijo pri proizvodnji stekla.

Ekipa MAC-HANJIANG je pripravljena, da vam pomaga dosegati globlje vpoglede v »know-how« pametne proizvodnje IGP-jev.

Avtorske pravice © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Vse pravice pridržane — Pravilnik o zasebnosti