Säkerställa säkra driftförhållanden i en flytglasfabrik

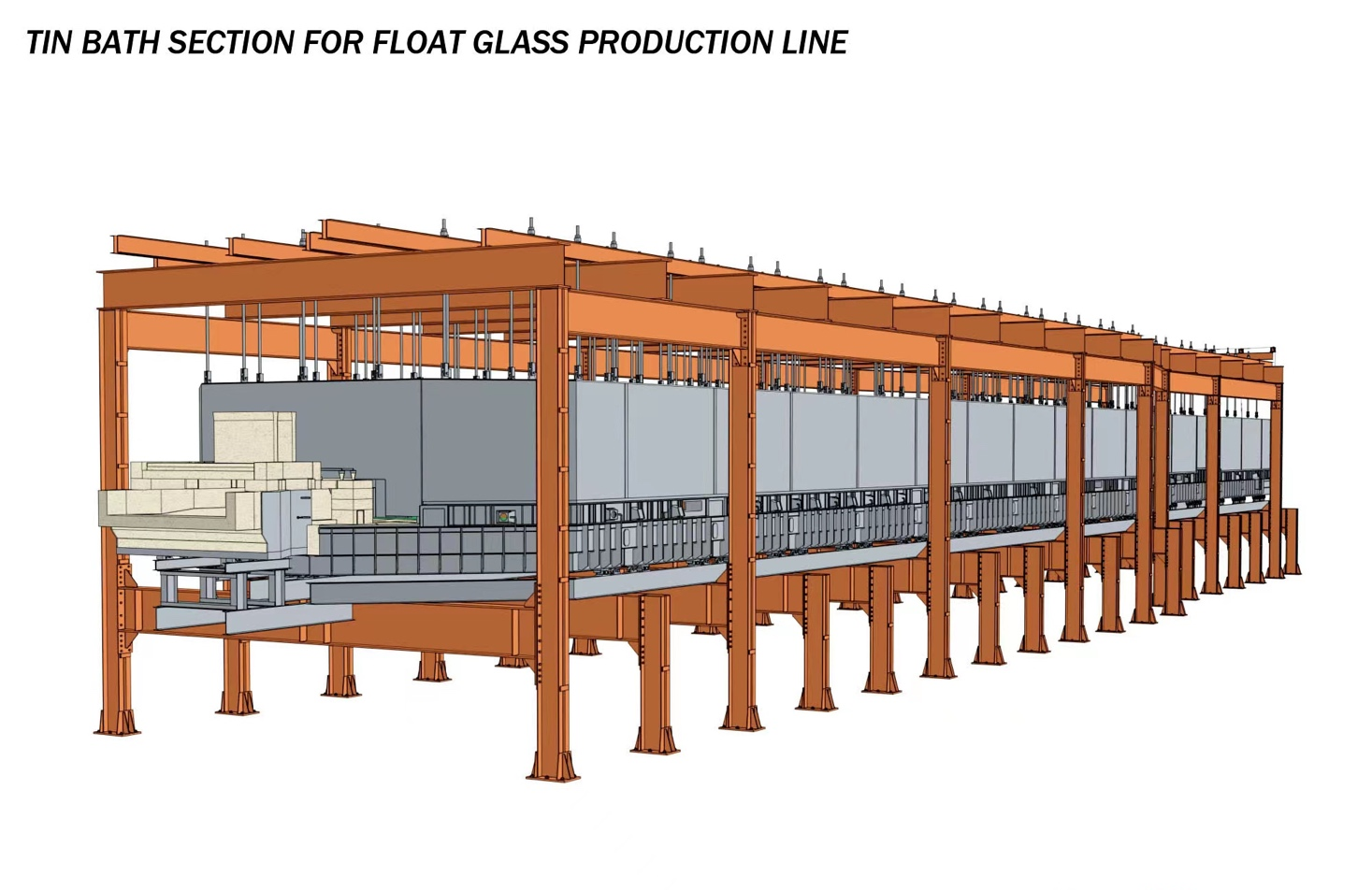

Säkerhet i en floatglasverk är en grundläggande fråga för både ledning och anställda. Dessa anläggningar innebär mycket komplexa processer, inklusive smältning av råvaror vid extrema temperaturer, hantering av stora glasrutor och drift av automatiserade maskiner. Var och en av dessa aktiviteter medför inhämtade risker, och införandet av omfattande säkerhetsprotokoll är avgörande för att skydda människors liv, förhindra skador på utrustningen och upprätthålla produktiviteten.

Flytglasfabriker är unika miljöer där smält glas strömmar kontinuerligt, och arbetare måste interagera med avancerad maskineri. Även små försummelse i säkerheten kan leda till allvarliga olyckor, kostsamma driftstopp och regelstraff. Därför prioriterar varje modern floatglasfabrik en månglagrad säkerhetsstrategi som kombinerar teknik, utbildning och operativ disciplin.

Fördelarna med att följa strikta säkerhetsprotokoll är mångfacetterade. De skyddar inte bara anställda utan förbättrar också driftseffektiviteten genom att minska avbrott, sänka reparationskostnader och öka fabrikens övergripande tillförlitlighet. Att förstå dessa protokoll i detalj ger insikter i hur en floatglasfabrik fungerar säkert från dag till dag.

Personlig skyddsutrustning (PPE) och arbetarsäkerhet

Skyddsplagg och utrustning

I en floatglasfabrik utsätts arbetare för extrema förhållanden, inklusive höga temperaturer, skarpa kanter och smält glas. Rätt skyddsutrustning är ett måste. Värmeresistenta handskar, hjälmar med ansiktsskydd, flamsäkra kläder och stålskyddade skor är standardkrav.

Skyddsutrustning är inte bara en formalitet för att uppfylla regler; den förhindrar direkt brännskador, snitt och ögonskador. Till exempel kan splitterskärvor av säkerhetsglas orsaka allvarliga sår, och utan skyddsglasögon är risk för ögonskador mycket stor. På samma sätt förhindrar handskar och förkläden brännskador från heta glasytor eller kontakt med ugnskomponenter.

En viktig del av efterlevnad av skyddsutrustning innebär konsekvent användning. Floatglasfabriker implementerar ofta ett övervakningssystem för att säkerställa att varje arbetare bär korrekt skyddsutrustning innan de kommer in i högriskområden. Övervakare utför regelbundna stickprov för att säkerställa efterlevnad och främja en säkerhetskultur.

Säkerhetsträning och protokoll

Utbildning i en floatglasfabrik går utöver grundläggande säkerhetsinstruktioner. Anställda undervisas i brandskydd, hantering av smält glas, säkerhetsdrift av maskiner och hur man agerar vid kemikalieolyckor. Simuleringsövningar genomförs också, där arbetare tränar på evakuering eller nödåtgärder i kontrollerade miljöer.

Kontinuerliga utbildningsprogram håller personalen uppdaterad om de senaste säkerhetsteknologierna och bästa praxis. Dessutom säkerställer introduktionsprogram för nya anställda att de förstår både standardarbetsrutiner och fabrikspecifika risker. Genom att kombinera teoretisk kunskap med praktisk träning upprätthåller en floatglasfabrik en arbetsstyrka som är både skicklig och säkerhetsmedveten.

Maskinsäkerhet i en floatglasfabrik

Automatiska skyddssystem

Avancerad maskineri i floatglasfabriker, inklusive transportbänd, skärningsmaskiner och robotarmar, innebär betydande risker. Automatiska skyddssystem minskar dessa faror genom att använda sensorer, ljusskärmar och interlocks för att förhindra kontakt mellan människor och rörliga delar.

Om en arbetare av misstag kommer in i ett förbjudet område stängs maskineriet automatiskt av, vilket förhindrar skador. Vissa floatglasfabriker integrerar AI-baserade övervakningssystem som upptäcker ovanliga rörelsemönster, vilket ger en extra säkerhetsnivå.

Dessa system är särskilt viktiga vid skärningsstationer, där automatiska blad rör sig i hög fart, och hanteringsrobotar som manipulerar stora, tunga glasplattor. Genom att kombinera automatisering med smarta sensorer minskar en floatglasfabrik olycksrisken samtidigt som hög produktivitet upprätthålls.

Regelbundna utrustningskontroller

Rutinmässiga inspektioner är avgörande för att identifiera slitage eller potentiella fel innan de leder till olyckor. Fabriker för floatglas tillämpar schemalagd underhållsförvaltning för all utrustning, inklusive ugnar, rullar, skärare och hanteringssystem.

Inspektionsprotokoll innefattar kontroll av bladets skärpa, motorjustering, konvejörens integritet och nödstoppens funktionalitet. Avancerade fabriker använder ofta prediktivt underhåll med teknik där sensorer samlar in driftsdata för att förutspå utrustningsfel. Den här proaktiva metoden säkerställer att maskinerna fungerar säkert och minskar risken för oväntade driftstopp.

Hantering av brand- och termiska risker

Säkerhetsåtgärder för ugnar

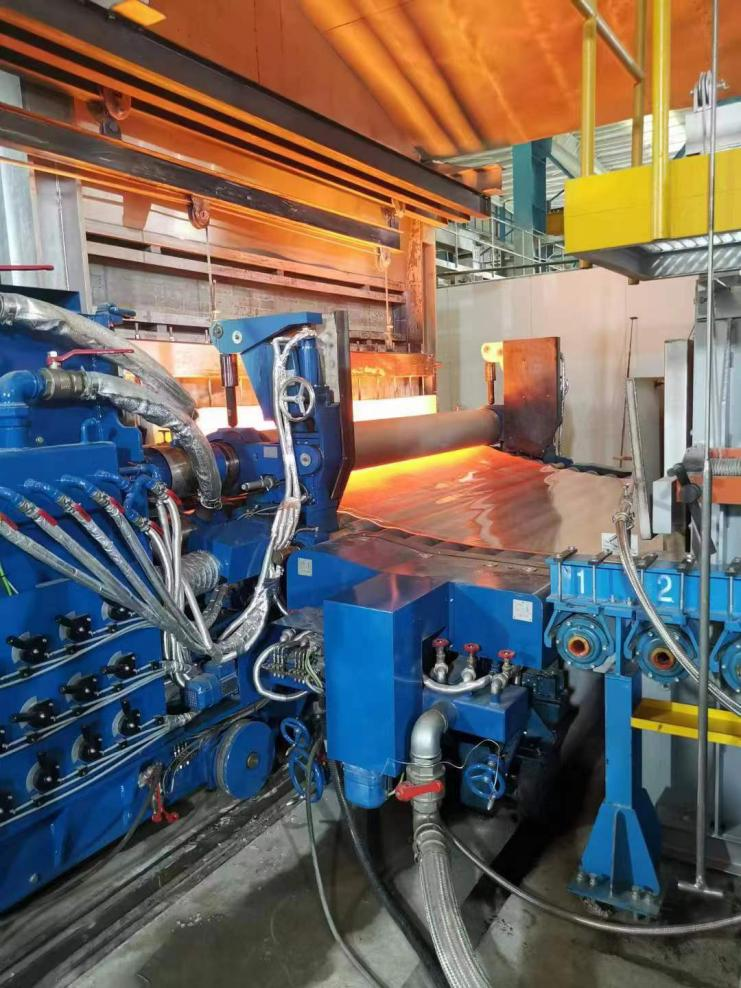

Ugnen är kärnan i varje floatglasfabrik och når temperaturer över 1 500°C (2 732°F). Specialiserade säkerhetsåtgärder är avgörande. Värmskärmar, automatiska kylsystem och temperaturövervakningsutrustning bidrar till att upprätthålla säkra arbetsvillkor för arbetarna.

Operatörer får omfattande utbildning för att hantera start, kontinuerlig drift och nedstängning av ugnar. Larmystem informerar personalen om onormal temperatursvängningar eller potentiella gasläckor, vilket gör att man kan vidta åtgärder omedelbart. Säkerhetsprotokoll föreskriver också minimala säkra avstånd och zoner för nödutrymning runt ugnen.

Brandsläckningssystem

Brandfaror i en floatglasfabrik är inte begränsade till ugnar. Elektriska fel, kemiska reaktioner och oavsiktlig kontakt med brandfarliga material kan alla utlösa bränder. För att motverka detta är omfattande brandsläckningssystem installerade, inklusive sprinklers, gasbaserade släckanläggningar och värmeaktiverade larm.

Regelbundna tester och underhåll av dessa system är obligatoriska. Vissa fabriker integrerar också automatiska detekteringssystem som aktiverar larm, stänger ner ugnar och frigör släckmedel inom sekunder efter att en potentiell brand har upptäckts. Den här flerlagersansatsen säkerställer att både personal och värdefull utrustning förblir skyddade.

Kemisk och miljösäkerhet

Hantering av kemikalier på ett säkert sätt

Floatglasfabriker använder kemikalier i beläggningsprocesser, rengöring och råvaruförberedelse. Natriumhydroxid, svavel föreningar och andra tillsatsmedel kräver noggrann hantering. Rätt lagring i märkta behållare, sekundära inneslutningssystem och efterlevnad av säkerhetsdatablad (SDS) förhindrar oavsiktlig exponering.

Arbetare utbildas i korrekt hantering av kemikalier, inklusive hur man ska agera vid spill, inandning eller hudkontakt. Nödsköljstationer och första hjälpen-lådor är strategiskt placerade i anläggningen, vilket möjliggör snabb behandling vid kemikalieincidenter.

Miljöskyddsåtgärder

Miljösäkerhet är en integrerad del av moderna floatglasfabriker. Kontrollerade avgassystem fångar upp damm, medan tvättare minskar utsläpp av kemikalier i atmosfären. Avloppsvatten rensas innan det släpps ut, och användning av hållbara råvaror minskar fabrikens totala miljöpåverkan.

Energioptimering betonas också. Avancerade ugnar och värmeåtervinningssystem minskar energiförbrukningen och minskar värmeeffekter, vilket bidrar till en säkrare arbetsmiljö. Genom att kombinera miljöskydd med arbetsplatsens säkerhet främjar en floatglasfabrik en ansvarsfull och säker driftmodell.

Beredskap och riskhantering

Larm- och beredskapsplaner

Varje floatglasfabrik har en detaljerad larm- och beredskapsplan. Den innehåller evakueringsvägar, kommunikationsprotokoll, samlingsplatser och utpekade ansvarsområden för chefer och personal.

Regelbundna övningar gör medarbetarna förtrogna med beredskapsrutiner. I vissa anläggningar simuleras övningar av ugnläckor, kemikalieutsläpp eller maskinaver, för att säkerställa att personal snabbt och korrekt kan reagera för att minimera skador och utrustningsfel.

Riskbedömning och kontinuerlig förbättring

Floatglasfabriker utför kontinuerliga riskbedömningar för att identifiera nya risker och förbättra säkerhetsprotokoll. Detta inkluderar att analysera nära-misser, utrustningsfel och mönster i mänskliga fel.

Modern utrustning använder också IoT-baserad övervakning och prediktiv analys för att identifiera potentiella risker innan de eskalerar. Kontinuerlig förbättring säkerställer att en floatglasfabrik anpassar sig till utvecklade säkerhetsstandarder, tekniska framsteg och driftsmässiga förändringar.

Vanliga frågor

Vilka är de viktigaste säkerhetsåtgärderna i en floatglasfabrik?

Viktiga åtgärder inkluderar användning av personlig skyddsutrustning (PPE), omfattande arbetarträningsprogram, automatiserade maskinskydd, regelbundna utrustningsinspektioner, ugn- och brandskyddsanläggningar, kemikaliehanteringsprotokoll samt miljöskyddsåtgärder.

Hur förebygger en floatglasfabrik brandrisker?

Ugnar är utrustade med värmesköldar och övervakningssystem, medan brandsläckningsmekanismer inkluderar sprinkler, gaslösningsmedel och automatiska avstängningsystem för snabb respons.

Är miljösäkerhetsprotokoll en del av en floatglasfabrik?

Ja. Kontrollerade emissioner, korrekt avfallshantering, energieffektiva operationer och hållbar materialanvändning bidrar till att upprätthålla både miljö- och arbetsmiljösäkerhet.

Hur förbättrar beredskap säkerheten?

Planer för nödsituationer, regelbundna övningar och proaktiva riskbedömningar gör det möjligt för medarbetare att agera snabbt och minska potentiella skador eller skador vid olyckor eller oförutspådda händelser.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ