การปฏิบัติงานอย่างปลอดภัยในโรงงานผลิตกระจกโฟลต

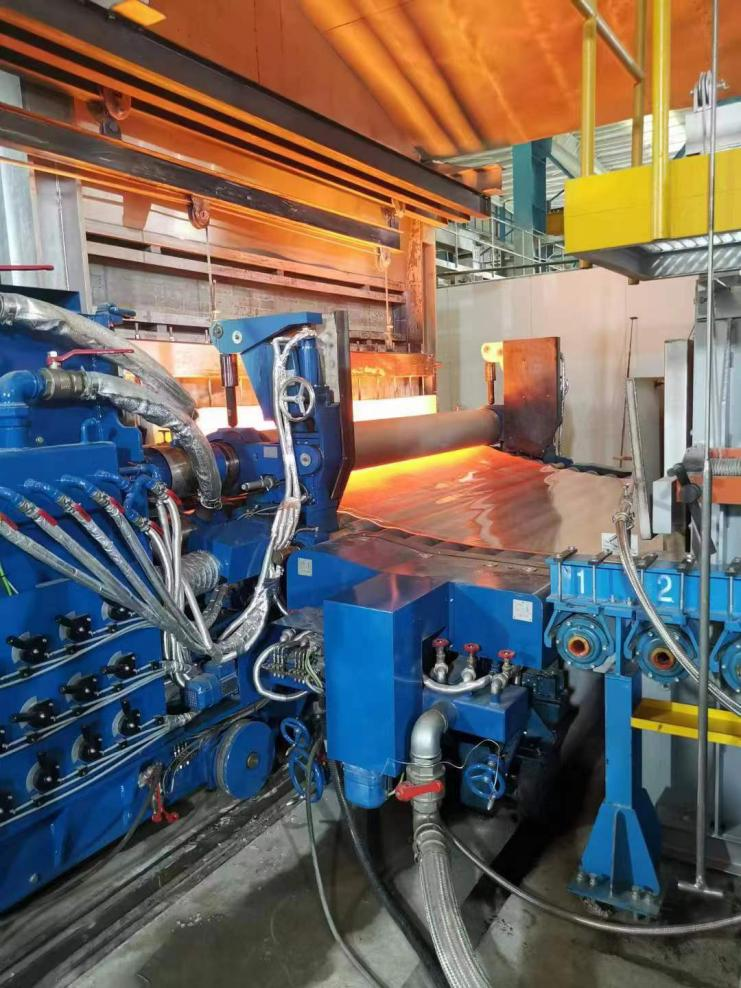

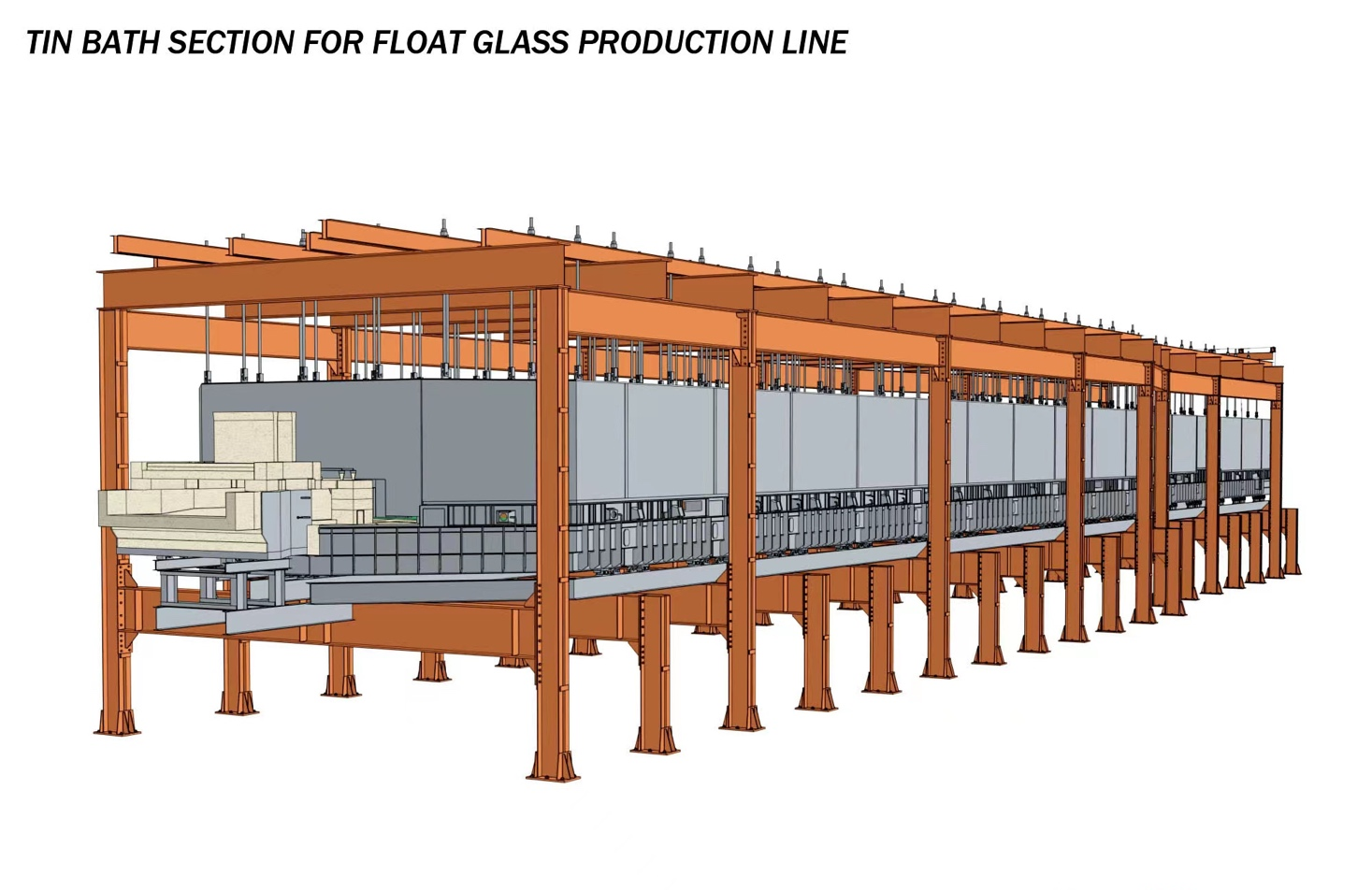

ความปลอดภัยใน โรงงานแก้วลอย เป็นเรื่องสำคัญพื้นฐานที่ทั้งฝ่ายบริหารและพนักงานต่างให้ความสนใจ สถานประกอบการเหล่านี้มีกระบวนการผลิตที่ซับซ้อนสูง รวมถึงการหลอมวัตถุดิบภายใต้อุณหภูมิที่สูงมาก การขนย้ายแผ่นกระจกขนาดใหญ่ และการใช้งานเครื่องจักรอัตโนมัติ แต่ละกิจกรรมเหล่านี้มีความเสี่ยงแฝงอยู่ภายใน และการกำหนดมาตรการความปลอดภัยที่ครอบคลุมเป็นสิ่งจำเป็นเพื่อปกป้องชีวิตมนุษย์ ป้องกันความเสียหายต่ออุปกรณ์ และรักษาประสิทธิภาพการผลิตไว้ให้ได้ระดับที่เหมาะสม

โรงงานผลิตกระจกโฟลต เป็นสภาพแวดล้อมที่ไม่เหมือนใคร ซึ่งมีการไหลของแก้วหลอมเหลวอย่างต่อเนื่อง และพนักงานต้องทำงานร่วมกับเครื่องจักรขั้นสูง แม้เพียงความผิดพลาดเล็กน้อยด้านความปลอดภัย ก็อาจนำไปสู่อุบัติเหตุร้ายแรง การหยุดชะงักของการดำเนินงานที่มีค่าใช้จ่ายสูง และการถูกปรับจากหน่วยงานกำกับดูแล ดังนั้น โรงงานผลิตกระจกแบบลอยในปัจจุบันจึงให้ความสำคัญกับการสร้างความปลอดภัยแบบองค์รวม โดยผสมผสานเทคโนโลยี การฝึกอบรม และวินัยในการปฏิบัติงาน

ประโยชน์ที่ได้รับจากการปฏิบัติตามมาตรการความปลอดภัยอย่างเคร่งครัดมีหลายด้าน ไม่เพียงแต่ปกป้องความปลอดภัยของพนักงานเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพในการดำเนินงาน โดยลดการหยุดชะงัก ลดค่าใช้จ่ายในการซ่อมแซม และเพิ่มความน่าเชื่อถือโดยรวมของโรงงาน การเข้าใจมาตรการเหล่านี้อย่างละเอียดลึกซึ้ง จะช่วยให้เห็นถึงวิธีการทำงานที่ปลอดภัยของโรงงานผลิตกระจกแบบลอยในชีวิตประจำวัน

อุปกรณ์ป้องกันอันตรายส่วนบุคคล (PPE) และความปลอดภัยของพนักงาน

เสื้อผ้าและอุปกรณ์ป้องกัน

ในโรงงานผลิตกระจกแบบลอย แรงงานต้องเผชิญกับสภาพแวดล้อมที่รุนแรง ได้แก่ อุณหภูมิสูง ขอบกระจกที่แหลมคม และแก้วที่หลอมละลายแล้ว การสวมใส่อุปกรณ์ป้องกันส่วนบุคคล (PPE) จึงเป็นสิ่งจำเป็น ถุงมือทนความร้อน หมวกกันน็อกพร้อมหน้ากาก ชุดทำงานที่ป้องกันไฟลุกติด และรองเท้าหัวเหล็กเป็นอุปกรณ์มาตรฐานที่กำหนดไว้

อุปกรณ์ป้องกันไม่ใช่เพียงแค่ข้อกำหนดตามระเบียบเท่านั้น แต่ยังช่วยป้องกันการเกิดแผลพุพอง บาดเจ็บที่ดวงตา และการถูกตัดได้โดยตรง ตัวอย่างเช่น กระจกนิรภัยที่แตกร้าวสามารถทำให้เกิดแผลฉีกขาดอย่างรุนแรง และหากไม่สวมใส่แว่นตาความปลอดภัย โอกาสที่ดวงตาจะบาดเจ็บมีสูงมาก กล่าวได้เช่นเดียวกันว่า ถุงมือและผ้ากันเปื้อนสามารถป้องกันการถูกพื้นผิวกระจกที่ร้อนลวก หรือสัมผัสชิ้นส่วนเตาเผาได้

องค์ประกอบสำคัญประการหนึ่งของการปฏิบัติตามข้อกำหนดด้านอุปกรณ์ป้องกันส่วนบุคคลคือการใช้งานอย่างสม่ำเสมอ โรงงานผลิตกระจกแบบลอยมักมีระบบตรวจสอบเพื่อให้แน่ใจว่าแรงงานทุกคนสวมใส่อุปกรณ์ป้องกันที่เหมาะสมก่อนเข้าพื้นที่เสี่ยงสูง หัวหน้างานจะทำการตรวจสอบแบบสุ่มเพื่อให้เกิดการปฏิบัติตามระเบียบ สร้างวัฒนธรรมด้านความปลอดภัย

การฝึกอบรมและข้อปฏิบัติด้านความปลอดภัย

การฝึกอบรมในโรงงานผลิตกระจกแผ่นไม่ได้จำกัดอยู่แค่คำแนะนำด้านความปลอดภัยพื้นฐานเท่านั้น พนักงานจะได้รับการอบรมเกี่ยวกับการป้องกันอัคคีภัย การจัดการกับแก้วหลอมเหลว การปฏิบัติงานเครื่องจักรอย่างปลอดภัย และการตอบสนองต่อการหกเทของสารเคมี นอกจากนี้ยังมีการฝึกซ้อมสถานการณ์จำลอง โดยให้พนักงานฝึกปฏิบัติตามขั้นตอนการอพยพหรือการตอบสนองต่อเหตุฉุกเฉินในสภาพแวดล้อมที่ควบคุมอย่างปลอดภัย

โปรแกรมการฝึกอบรมอย่างต่อเนื่องจะช่วยให้พนักงานได้รับทราบถึงเทคโนโลยีความปลอดภัยและแนวทางปฏิบัติที่ดีที่สุดในปัจจุบันอย่างสม่ำเสมอ ยิ่งไปกว่านั้น โปรแกรมปฐมนิเทศสำหรับพนักงานใหม่ยังช่วยให้มั่นใจว่าพนักงานเหล่านั้นเข้าใจทั้งขั้นตอนการปฏิบัติงานมาตรฐานและอันตรายเฉพาะที่พบในโรงงาน เมื่อรวมความรู้เข้ากับการฝึกปฏิบัติจริง โรงงานผลิตกระจกแผ่นสามารถสร้างแรงงานที่มีทักษะและความตระหนักในด้านความปลอดภัยสูง

ความปลอดภัยของเครื่องจักรในโรงงานผลิตกระจกแผ่น

ระบบป้องกันอัตโนมัติสำหรับเครื่องจักร

เครื่องจักรขั้นสูงในโรงงานผลิตกระจกโฟลต รวมถึงระบบสายพานลำเลียง เครื่องตัด และแขนกลหุ่นยนต์ มีความเสี่ยงอย่างมาก ระบบป้องกันอัตโนมัติช่วยลดความอันตรายเหล่านี้ โดยใช้เซ็นเซอร์ ม่านแสง และอุปกรณ์ล็อกเพื่อป้องกันการสัมผัสชิ้นส่วนที่เคลื่อนไหวด้วยมนุษย์

หากพนักงานเผลอเข้าไปในพื้นที่ที่ห้ามเข้า เครื่องจักรจะถูกตัดไฟโดยอัตโนมัติเพื่อป้องกันการบาดเจ็บ โรงงานผลิตกระจกโฟลตบางแห่งมีการติดตั้งระบบตรวจสอบที่ใช้ปัญญาประดิษฐ์ (AI) ซึ่งสามารถตรวจจับรูปแบบการเคลื่อนไหวที่ผิดปกติ ช่วยเพิ่มระดับความปลอดภัยอีกระดับหนึ่ง

ระบบเหล่านี้มีความสำคัญเป็นพิเศษในบริเวณสถานีตัด ซึ่งใบมีดอัตโนมัติเคลื่อนที่ด้วยความเร็วสูง และหุ่นยนต์ที่ใช้จัดการแผ่นกระจกขนาดใหญ่และหนัก โดยการรวมระบบอัตโนมัติกับเซ็นเซอร์อัจฉริยะ โรงงานผลิตกระจกโฟลตสามารถลดความเสี่ยงจากอุบัติเหตุได้ ขณะเดียวกันยังคงไว้ซึ่งประสิทธิภาพการผลิตที่สูง

การตรวจสอบอุปกรณ์เป็นประจำ

การตรวจสอบเป็นประจำมีความสำคัญอย่างยิ่งต่อการระบุสภาพสึกหรอหรือความบกพร่องที่อาจเกิดขึ้นก่อนที่จะนำไปสู่อุบัติเหตุ โรงงานผลิตกระจกโฟลตได้ดำเนินการบำรุงรักษาตามกำหนดเวลาสำหรับเครื่องจักรทุกชนิด รวมถึงเตาเผา ลูกกลิ้ง เครื่องตัด และระบบจัดการวัสดุ

มาตรฐานการตรวจสอบรวมถึงการตรวจสอบความคมของใบมีด การจัดแนวมอเตอร์ ความสมบูรณ์ของสายพานลำเลียง และการทำงานของปุ่มหยุดฉุกเฉิน โรงงานที่ทันสมัยมักใช้เทคโนโลยีการบำรุงรักษาเชิงพยากรณ์ โดยเซ็นเซอร์จะเก็บข้อมูลการปฏิบัติงานเพื่อคาดการณ์ความล้มเหลวของอุปกรณ์ แนวทางเชิงรุกนี้ช่วยให้มั่นใจได้ว่าเครื่องจักรทำงานได้อย่างปลอดภัย และลดความเป็นไปได้ของการหยุดทำงานโดยไม่คาดคิด

การจัดการอันตรายจากไฟไหม้และอุณหภูมิสูง

มาตรการความปลอดภัยของเตาเผา

เตาเผาเป็นหัวใจหลักของโรงงานผลิตกระจกโฟลต โดยมีอุณหภูมิสูงเกินกว่า 1,500°C (2,732°F) จำเป็นต้องมีมาตรการความปลอดภัยเฉพาะทาง แผ่นกันความร้อน ระบบทำความเย็นแบบอัตโนมัติ และอุปกรณ์ตรวจสอบอุณหภูมิ มีบทบาทช่วยรักษาสภาพแวดล้อมการทำงานที่ปลอดภัยสำหรับพนักงาน

ผู้ปฏิบัติงานได้รับการฝึกอบรมอย่างละเอียดเพื่อจัดการขั้นตอนการเริ่มต้นเตา การดำเนินการต่อเนื่อง และขั้นตอนการปิดเตา ระบบสัญญาณเตือนจะแจ้งเตือนเจ้าหน้าที่เมื่อมีการเปลี่ยนแปลงอุณหภูมิผิดปกติหรือมีการรั่วไหลของก๊าซที่อาจเกิดขึ้น เพื่อให้สามารถดำเนินการแก้ไขได้ทันที โปรโตคอลความปลอดภัยยังกำหนดระยะห่างที่ปลอดภัยขั้นต่ำและพื้นที่อพยพฉุกเฉินรอบเตา

ระบบดับเพลิง

อันตรายจากไฟไหม้ในโรงงานผลิตกระจกโฟลตไม่ได้จำกัดอยู่ที่เตาเท่านั้น ข้อผิดพลาดทางไฟฟ้า ปฏิกิริยาเคมี และการสัมผัสวัสดุที่ติดไฟได้โดยไม่ตั้งใจ ล้วนสามารถเป็นสาเหตุให้เกิดไฟไหม้ได้ เพื่อรับมือกับสถานการณ์เหล่านี้ จึงติดตั้งระบบดับเพลิงแบบครบวงจร ซึ่งรวมถึงหัวฉีดน้ำ (สปริงเกลอร์) เครื่องดับเพลิงแบบปล่อยก๊าซ และสัญญาณเตือนที่ทำงานเมื่อตรวจพบความร้อน

การทดสอบและบำรุงรักษาอย่างสม่ำเสมอเป็นสิ่งบังคับสำหรับระบบเหล่านี้ โรงงานบางแห่งยังมีการติดตั้งระบบตรวจจับอัตโนมัติที่สามารถส่งสัญญาณเตือน ปิดการทำงานของเตา และปล่อยสารดับเพลิงภายในไม่กี่วินาทีหลังจากตรวจพบความเสี่ยงต่อการเกิดไฟไหม้ แนวทางเชิงป้องกันแบบซ้อนทับนี้ช่วยให้แน่ใจได้ว่าทั้งบุคลากรและอุปกรณ์ที่มีค่าจะได้รับการปกป้อง

ความปลอดภัยทางเคมีและสิ่งแวดล้อม

การปฏิบัติตามสารเคมีอย่างปลอดภัย

โรงงานผลิตกระจกโฟลตใช้สารเคมีในการเคลือบกระบวนการ ทำความสะอาด และเตรียมวัตถุดิบ โซเดียมไฮดรอกไซด์ สารประกอบกำมะถัน และสารเติมแต่งอื่น ๆ จำเป็นต้องได้รับการปฏิบัติอย่างระมัดระวัง การจัดเก็บที่เหมาะสมในภาชนะที่มีฉลากกำกับ ระบบป้องกันระดับที่สอง และการปฏิบัติตามข้อมูลความปลอดภัยของสาร (SDS) จะช่วยป้องกันการสัมผัสสารโดยไม่ได้ตั้งใจ

พนักงานได้รับการฝึกอบรมเกี่ยวกับขั้นตอนการปฏิบัติที่ถูกต้อง รวมถึงการตอบสนองต่อการหกเลอะ การสูดดม หรือการสัมผัสกับผิวหนัง สถานีล้างฉุกเฉินและชุดปฐมพยาบาลได้รับการติดตั้งไว้ในจุดที่เหมาะสมทั่วทั้งโรงงาน เพื่อให้สามารถรับมือกับเหตุการณ์ที่เกี่ยวข้องกับสารเคมีได้อย่างรวดเร็ว

มาตรการคุ้มครองสิ่งแวดล้อม

ความปลอดภัยของสิ่งแวดล้อมมีความสำคัญอย่างมากในโรงงานผลิตกระจกโฟลตยุคใหม่ ระบบควบคุมการปล่อยมลพิษสามารถจับอนุภาคฝุ่นได้ ในขณะที่เครื่องฟอกอากาศช่วยลดการปล่อยสารเคมีสู่ชั้นบรรยากาศ น้ำเสียได้รับการบำบัดก่อนปล่อยออกสู่ธรรมชาติ และวัตถุดิบที่ยั่งยืนช่วยลดผลกระทบต่อสิ่งแวดล้อมโดยรวมของโรงงาน

การประหยัดพลังงานยังถูกเน้น เตาอบที่ทันสมัยและระบบการฟื้นฟูความร้อน ลดการใช้พลังงานและลดการปล่อยความร้อน ส่งผลให้สถานที่ทํางานปลอดภัยกว่า โดยรวมการคุ้มครองสิ่งแวดล้อมกับความปลอดภัยของแรงงาน โรงงานแก้วพลอยส่งเสริมรูปแบบการดําเนินงานที่มีความรับผิดชอบและปลอดภัย

ความพร้อมในกรณีฉุกเฉินและการจัดการความเสี่ยง

แผนการตอบสนองฉุกเฉิน

โรงงานแก้วพลอยทุกแห่ง มีแผนการตอบสนองฉุกเฉินอย่างละเอียด ซึ่งรวมถึงเส้นทางการอพยพ โปรโตคอลการสื่อสาร จุดรวมตัว และหน้าที่ที่กําหนดให้ผู้บริหารและบุคลากร

การฝึกซ้อมเป็นประจํา ช่วยให้พนักงานรู้จักวิธีการฉุกเฉิน ในสถานที่บางแห่ง การฝึกซ้อมจําลองการรั่วไหลของเตาอบ การรั่วไหลของสารเคมี หรือการล้มเหลวของอุปกรณ์ เพื่อให้พนักงานสามารถตอบสนองอย่างรวดเร็วและเหมาะสม เพื่อลดการบาดเจ็บและความเสียหายของอุปกรณ์ให้น้อยที่สุด

การประเมินความเสี่ยงและการปรับปรุงต่อเนื่อง

โรงงานผลิตกระจกโฟลตดำเนินการประเมินความเสี่ยงอย่างต่อเนื่องเพื่อระบุอันตรายใหม่ๆ และปรับปรุงมาตรการความปลอดภัย ซึ่งรวมถึงการวิเคราะห์เหตุการณ์เกือบเกิดอุบัติเหตุ (near-misses) ความล้มเหลวของอุปกรณ์ และรูปแบบความผิดพลาดของมนุษย์

สถานที่ทันสมัยยังใช้ระบบตรวจสอบแบบ IoT และการวิเคราะห์เชิงพยากรณ์เพื่อระบุความเสี่ยงที่อาจเกิดขึ้นก่อนที่ปัญหาจะลุกลาม การปรับปรุงอย่างต่อเนื่องจะช่วยให้โรงงานผลิตกระจกโฟลตสามารถปรับตัวให้เข้ากับมาตรฐานความปลอดภัยที่เปลี่ยนแปลงไป ความก้าวหน้าทางเทคโนโลยี และการเปลี่ยนแปลงในการดำเนินงาน

คำถามที่พบบ่อย

มาตรการความปลอดภัยที่จำเป็นในโรงงานผลิตกระจกโฟลตมีอะไรบ้าง?

มาตรการสำคัญรวมถึงการใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) การฝึกอบรมพนักงานอย่างครอบคลุม การป้องกันเครื่องจักรแบบอัตโนมัติ การตรวจสอบอุปกรณ์เป็นประจำ ระบบความปลอดภัยของเตาเผาและอัคคีภัย ขั้นตอนการจัดการสารเคมี และมาตรการในการปกป้องสิ่งแวดล้อม

โรงงานผลิตกระจกโฟลตป้องกันอันตรายจากไฟไหม้อย่างไร?

เตาเผาติดตั้งระบบป้องกันความร้อนและระบบตรวจสอบ ในขณะที่กลไกดับเพลิงรวมถึงหัวฉีดน้ำ (sprinklers) เครื่องดับเพลิงแบบก๊าซ และระบบปิดอัตโนมัติสำหรับการตอบสนองอย่างรวดเร็ว

มีการกำหนดมาตรการความปลอดภัยด้านสิ่งแวดล้อมเป็นส่วนหนึ่งของโรงงานผลิตกระจกโฟลตหรือไม่

มี การควบคุมการปล่อยก๊าซ การจัดการขยะอย่างเหมาะสม การดำเนินงานที่ประหยัดพลังงาน และการใช้วัสดุที่ยั่งยืน ช่วยรักษาความปลอดภัยทั้งต่อสิ่งแวดล้อมและสถานที่ทำงาน

การเตรียมความพร้อมสำหรับสถานการณ์ฉุกเฉินช่วยเพิ่มความปลอดภัยได้อย่างไร

แผนการตอบสนองเหตุฉุกเฉิน การฝึกซ้อมเป็นประจำ และการประเมินความเสี่ยงเชิงรุก ช่วยให้พนักงานสามารถปฏิบัติได้อย่างรวดเร็วและลดการบาดเจ็บหรือความเสียหายที่อาจเกิดขึ้นระหว่างเกิดอุบัติเหตุหรือเหตุการณ์ไม่คาดคิด

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

GA

GA

AZ

AZ