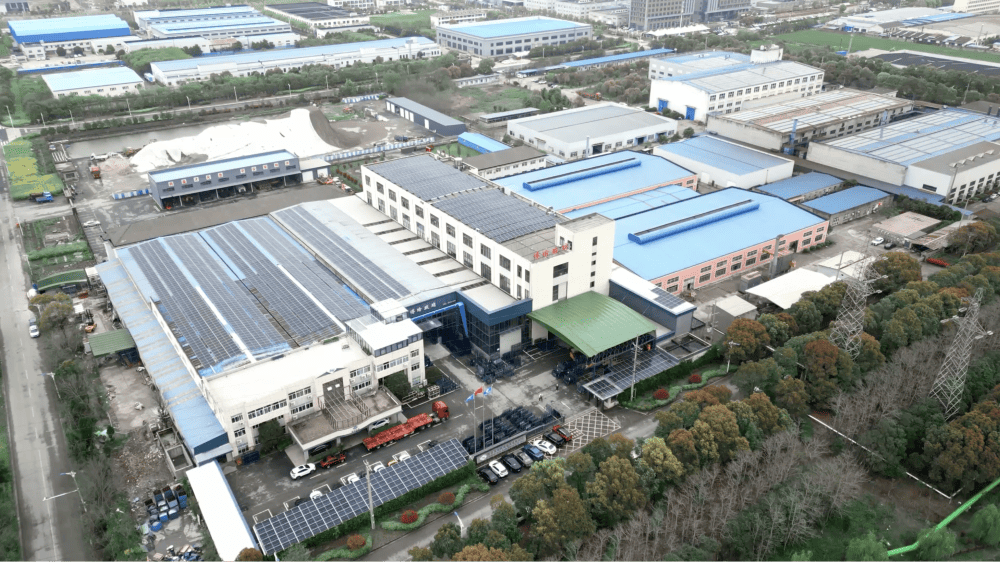

Boyu ผู้เชี่ยวชาญด้านการแปรรูปกระจก หลังจากได้สร้างโรงงานอัตโนมัติขนาด 4000 ตารางเมตรในปี 2019 และในปี 2025 ได้ลงทุนเพิ่มเติมในการก่อสร้างโรงงานอัตโนมัติสำหรับผลิตกระจกยักษ์ (3300*7000 มม.)

นี่คือโครงการระบบอัตโนมัติชุดที่ห้าที่เราได้ดำเนินการให้กับ Boyu และทีมของเราได้แสดงผลงานอันยอดเยี่ยมออกมาอีกครั้ง

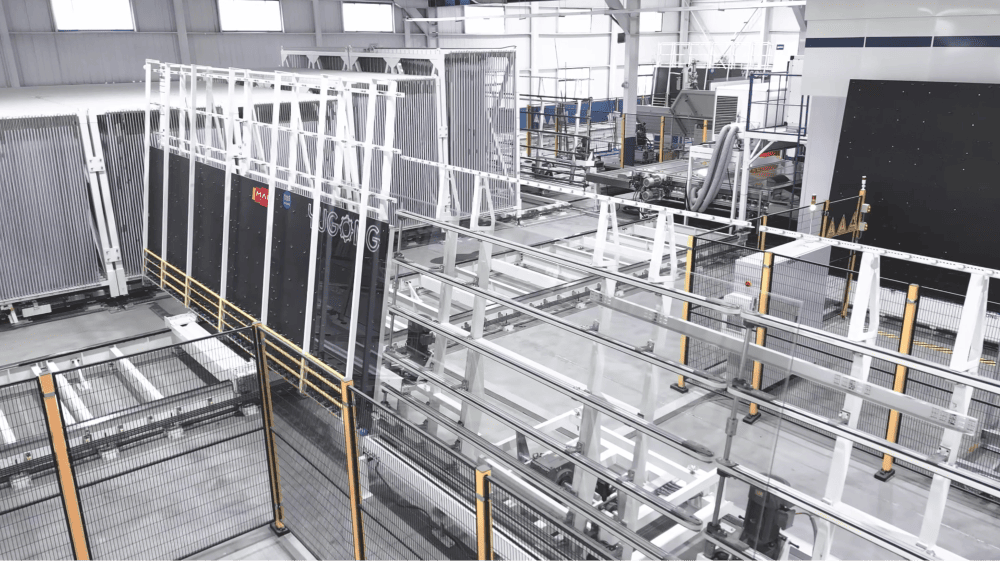

ภายในโรงงานผลิตกระจกยักษ์แห่งนี้ซึ่งมีพื้นที่รวม 5400 ตารางเมตร แมค -ทีม YUGONG ได้ออกแบบระบบจัดเก็บวัตถุดิบของกระจก ออกแบบสายการผลิตเลเซอร์มาร์คกิ้งและตัดกระจกแบบ 2 in 1 เครื่องเจียรขอบคู่ ระบบจัดเรียงแบบ 35 ชั้น เตาอบเทมเปอร์กลาส ระบบจัดเรียงแนวตั้ง สายการผลิตกระจกลามิเนต PVB และสายการผลิต IG แบบ Warm-edge TPS/4SG

ผลิตภัณฑ์หลักของพวกเขาจะเป็นกระจกฉนวนขนาดใหญ่สำหรับหน้าต่างระดับพรีเมียม

แนะนำระบบอัตโนมัติ

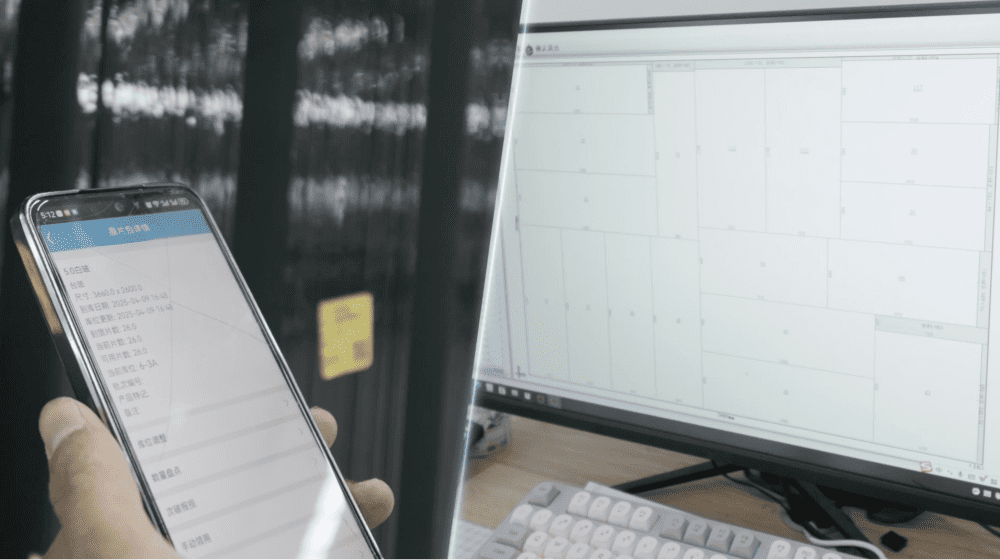

1. ระบบจัดการคลังสินค้า MAC (WMS)

การผลิตเริ่มต้นด้วยการจัดการแผ่นแก้วดิบ ผู้ปฏิบัติงานใช้เครื่องสแกนแบบพกพา (PDA) เพื่อสแกนแต่ละแพ็กเกจ และข้อมูลที่เกี่ยวข้องทั้งหมดจะถูกอัปโหลดไปยังระบบ ERP ทันที ระบบ ERP จะให้ข้อมูลสต็อกสินค้าล่าสุดของคลังวัตถุดิบแบบออฟไลน์และออนไลน์ จากนั้นระบบ ERP จะดำเนินการปรับปรุงประสิทธิภาพตามโครงสร้างคำสั่งซื้อ และสื่อสารกับระบบ MES การผสานรวมระบบสารสนเทศอย่างไร้รอยต่อนี้ เป็นพื้นฐานสำหรับการวางแผนการผลิตที่แม่นยำ

เมื่อได้รับคำสั่งจากระบบ MAC WMS แผ่นกระจกดิบจะถูกนำไปยังคลังสินค้าเพื่อเก็บรักษาและแกะบรรจุภัณฑ์ พื้นที่จัดเก็บมีชั้นวางของจำนวน 32 ชุด ซึ่งมีความจุเพียงพอต่อความต้องการการผลิตในแต่ละวัน ชุดชั้นวางของแต่ละชุดสามารถจัดเก็บแพ็กเกจของแผ่นกระจกดิบได้ชุดละ 1 - 2 แพ็กเกจ เมื่อมีการเรียกใช้งาน รถเข็นลำเลียงจะทำการส่งแผ่นกระจกไปยังโต๊ะโหลดอย่างแม่นยำตามลำดับ เพื่อให้มั่นใจถึงการไหลเวียนของวัตถุดิบอย่างต่อเนื่อง

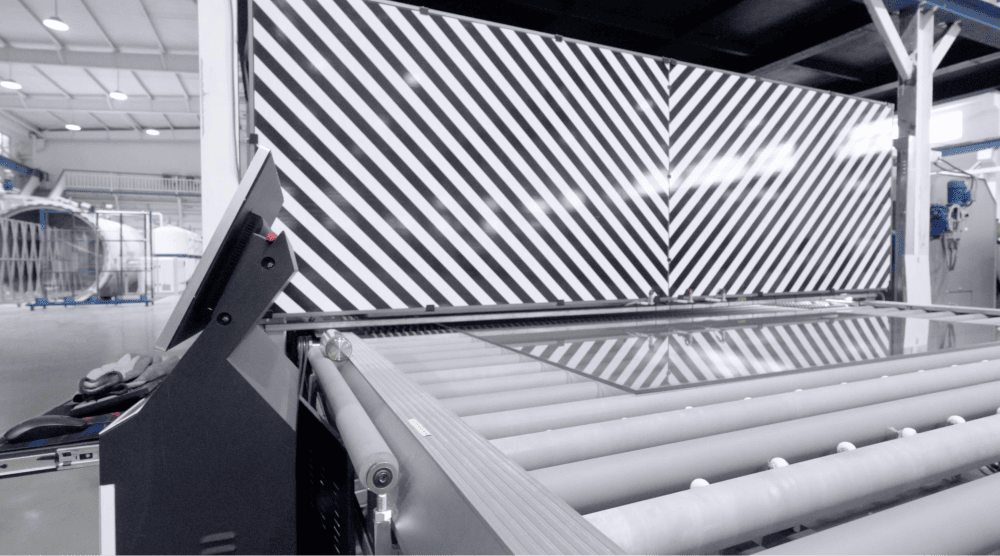

2. การตัดและการระบุตำแหน่งอย่างแม่นยำ

สำหรับกระบวนการตัด MAC ERP จะดำเนินการปรับให้เหมาะสมโดยอาศัยอัลกอริทึมขั้นสูง เพื่อให้เกิดการใช้วัสดุแผ่นแก้วดิบได้อย่างคุ้มค่าที่สุด และช่วยประหยัดต้นทุนวัสดุในระยะยาว

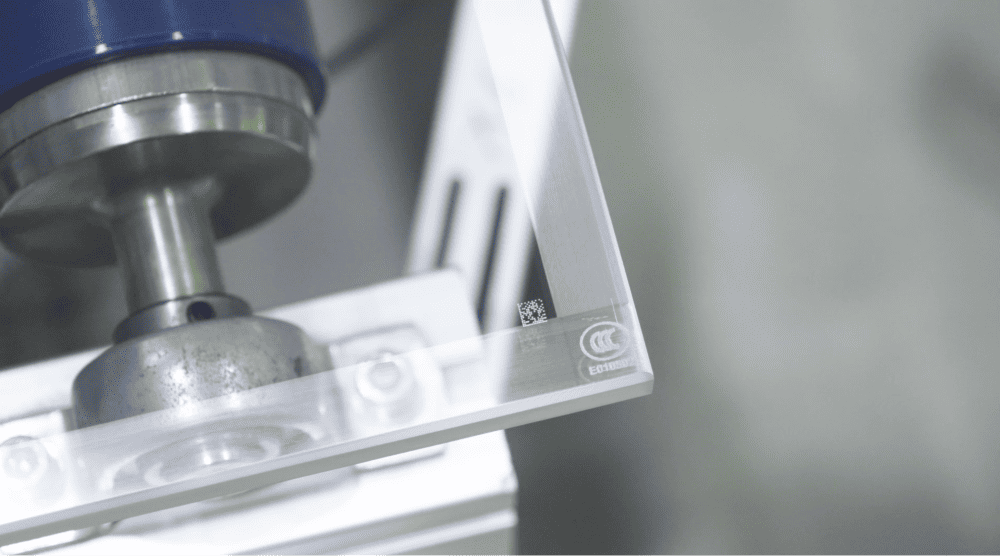

ที่โต๊ะตัดและโต๊ะทำเครื่องหมายด้วยเลเซอร์ มีการนำเทคโนโลยีขั้นสูงมาใช้ โดยแต่ละชิ้นของแก้วจะถูกกำหนดเอกลักษณ์เฉพาะตัว ซึ่งมีความสำคัญอย่างมากต่อความสามารถในการย้อนกลับ นอกจากนี้ยังสามารถพิมพ์เครื่องหมาย 3C รหัส QR และโลโก้ เป็นต้น ไปยังตำแหน่งใดๆ ตามข้อกำหนดของคำสั่งซื้อ

การทำเครื่องหมายด้วยเลเซอร์จะพิมพ์บาร์โค้ดขนาด 4 มม. x 4 มม. ลงบนแผ่นแก้ว ช่วยเพิ่มประสิทธิภาพในการดำเนินการอย่างมาก

หลังจากทำการตัดแล้ว อุปกรณ์ CCD จะบันทึกข้อมูลโดยละเอียดของแต่ละแผ่นแก้วและส่งข้อมูลย้อนกลับไปยังระบบ ERP ทำให้สามารถตรวจสอบสถานะแบบเรียลไทม์และควบคุมคุณภาพได้

3. กระบวนการเจาะรูและการจัดการพิเศษ

ระบบ MAC MES ช่วยเพิ่มประสิทธิภาพกระบวนการผลิต เพื่อลดการเปิด-ปิดสายการผลิตขอบคู่บ่อยครั้ง ข้อมูลทั้งหมดจะถูกส่งต่อจาก MAC MES ไปยังเครื่องตัดขอบคู่ ทำให้เครื่องจักรปรับตัวโดยอัตโนมัติตามขนาด ความหนา หรือความกว้างของการลบขอบที่แตกต่างกัน

ตัวอย่างเช่น หากกระจกต้องการลบขอบแบบ Low-E เครื่องตัดขอบคู่จะลบฟิล์มเคลือบออกโดยอัตโนมัติด้วยความกว้างที่แม่นยำตามข้อมูลคำสั่งซื้อ

หลังจากตัดแต่งขอบแล้ว แผ่นกระจกที่มีขนาดใหญ่เกิน (มากกว่า 3000 มม.) และกระจกขนาดเล็กที่ต้องการเจาะรู จะถูกถ่ายลงจากสายพานลำเลียงด้านข้างเพื่อดำเนินการแปรรูปเฉพาะทางเพิ่มเติม

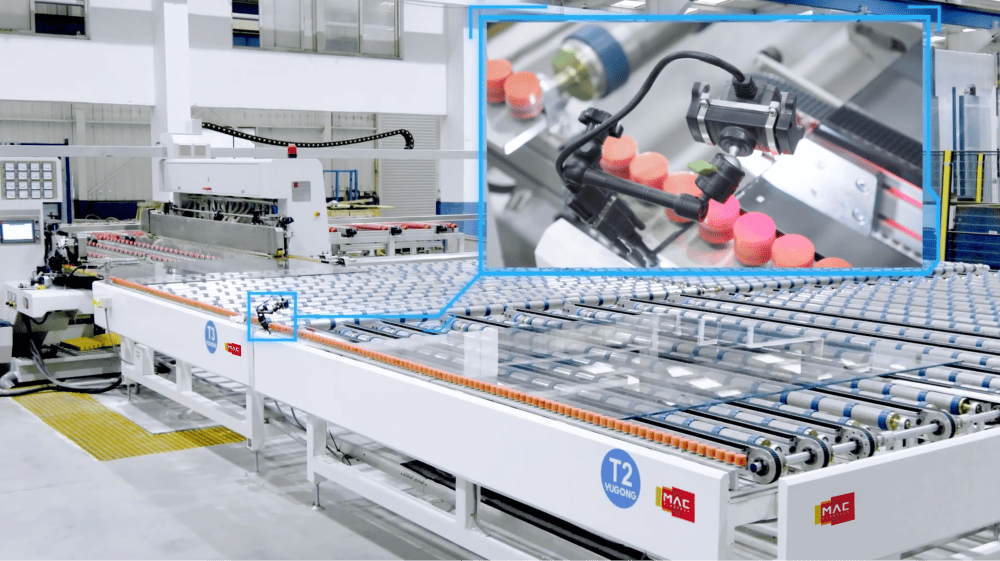

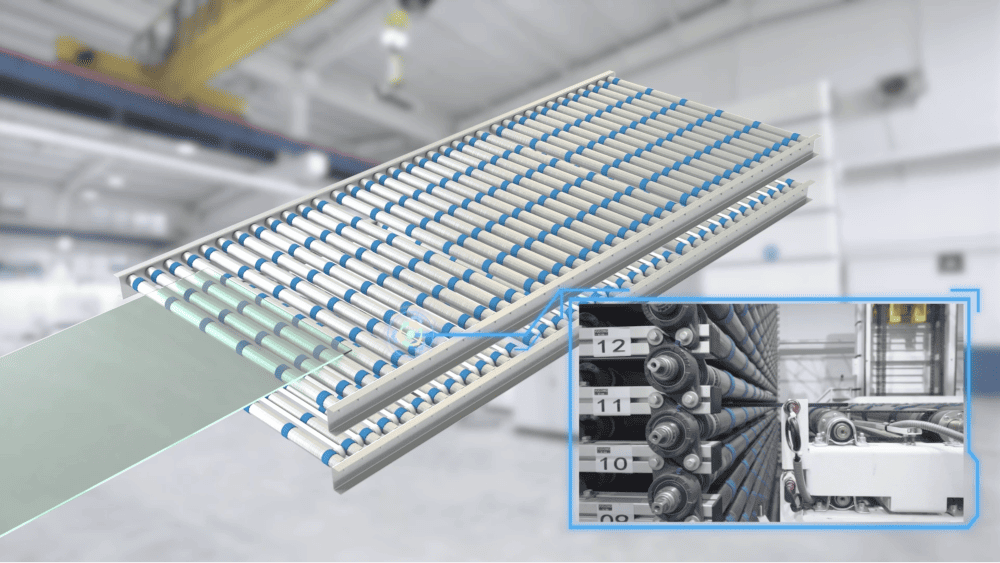

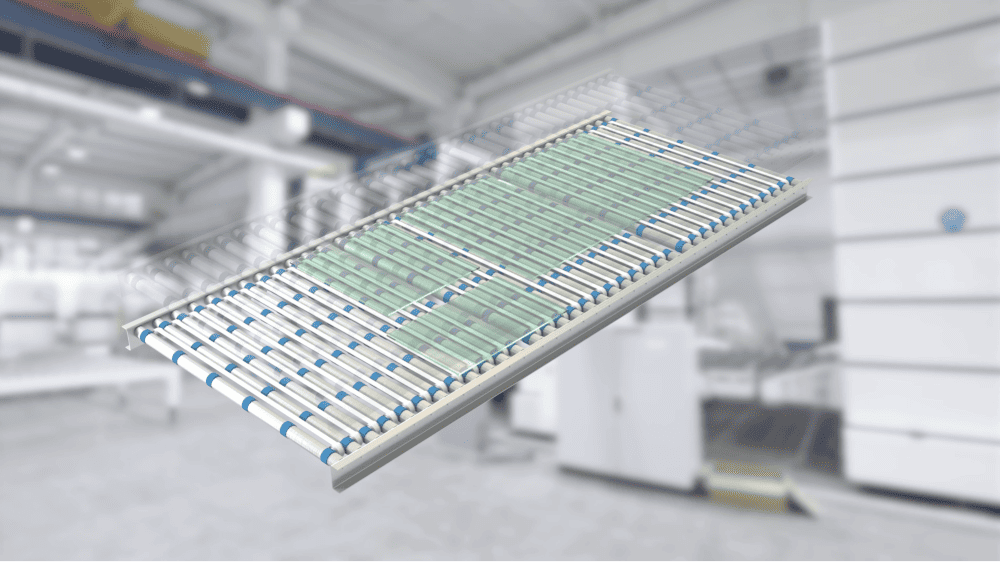

4. ระบบจัดเก็บและคัดแยกแนวนอน

#1 โต๊ะหมุนเชื่อมต่อระหว่างสายการผลิตขอบคู่และระบบจัดเก็บและคัดแยกแบบ 35 ชั้น MES จะกำหนดทิศทางการหมุนของแผ่นกระจกโดยอ้างอิงจากอัลกอริทึมอันซับซ้อน แมคซอฟต์ เพื่อให้มั่นใจถึงประสิทธิภาพในการลำเลียงวัตถุดิบและควบคุมคุณภาพ (โดยเฉพาะสำหรับการผลิตผนังม่านกระจก)

อุปกรณ์ CCD อีกตัวหนึ่งจะจับข้อมูลที่เกี่ยวข้องทั้งหมดและส่งข้อมูลย้อนกลับไปยังระบบ MES เพื่อการปรับปรุงกระบวนการทำงานอย่างต่อเนื่อง ระบบจัดเก็บและคัดแยกแบบแนวนอนที่ออกแบบมาเพื่อประหยัดพื้นที่ประกอบด้วยบันไดลักษณะพิเศษรูปแบบผสมผสานที่มีทั้งหมด 35 ชั้น โครงสร้างเชิงนวัตกรรมนี้ประกอบด้วยสองชั้น โดยชั้นบนทำหน้าที่เป็นสายพานลำเลียงสำหรับนำแผ่นกระจกเข้าสู่ระบบจัดเก็บ ในขณะที่ชั้นล่างทำหน้าที่เป็นสายพานลำเลียงออกและชั้นเตรียมจัดชุด - ชั้นล่างสามารถจัดชุดในลักษณะสามมิติแบบ XYZ ซึ่งสามารถบรรจุให้เตาอบแปรรูปความร้อนทำงานได้เต็มประสิทธิภาพสูงสุด

5. การจัดชุดและการอบแปรรูปขั้นสูง

อัลกอริธึม MACsoft ช่วยให้สามารถจัดเตรียมชุดกระจกหลายชิ้นที่มีขนาดแตกต่างกันไว้ล่วงหน้า เพื่อเพิ่มประสิทธิภาพในการบรรจุของระบบคัดแยกให้ได้มากที่สุด

โต๊ะหมุน #2 เชื่อมต่อระหว่างระบบจัดเก็บและคัดแยกแบบ 35 ชั้นเข้ากับเตาอบแปรรูปความร้อน

แผ่นกระจกจะถูกจัดวางบนโต๊ะจัดชุดสุดท้ายในรูปแบบการจัดวางแบบสามมิติ X/Y/Z ตามรูปแบบที่ได้รับการปรับปรุงให้เหมาะสมที่สุด

อัลกอริทึม MACsoft ช่วยเพิ่มประสิทธิภาพในการจัดกลุ่มงานตามหลักสำคัญสามประการ ได้แก่

หลังจากอบเทมเปอร์แล้ว แผ่นกระจกจะถูกส่งผ่านอุปกรณ์ CCD อีกตัวหนึ่ง หากพบว่ามีกระจกชำรุดหรือกระจกที่ถูกเปิดรับแสงเอง ระบบ MAC MES สามารถเริ่มขั้นตอนการชดเชยโดยอัตโนมัติ

6. ระบบชัตเทิลและการรวมไลน์การผลิต

ระบบจัดเรียงแบบตั้งตรงทั้งหมดประกอบด้วยรถชัตเทิลขนาดใหญ่ Jumbo 3300*7000 มม. จำนวน 2 คัน, กล่องจัดเรียงจำนวน 5 กล่อง และทางเลื่อน

ระบบจัดเรียงจะให้บริการแก่ไลน์เคลือบฟิล์ม PVB หนึ่งสายการผลิต และไลน์ IG หนึ่งสายการผลิต เพื่อใช้ในการผลิตกระจกเคลือบฟิล์ม การผลิตหน่วยกระจกสองชั้น (IGU) และแม้กระทั่งการผลิต IGU เคลือบฟิล์ม

ชัตเทิล #1 ทำการโอนย้ายแผ่นกระจกพร้อมกันจากเตาอบเทมเปอร์ นอกจากนี้ เมื่อกระจกเคลือบฟิล์มออกจากเครื่องอบอัดอากาศแล้ว จะถูกส่งผ่านทางลำเลียงแนวตั้งและเข้าสู่ระบบจัดเรียงผ่านชัตเทิล #1 เช่นเดียวกัน

กล่องห้าใบถูกออกแบบมาสำหรับความหนาและ шир่งของแว่นตาที่แตกต่างกัน โดยมีช่องเก็บหลายร้อยช่อง ให้ความจุเพียงพอต่อความต้องการในการผลิตประจำวัน

แต่ละช่องในระบบจัดเรียงถูกออกแบบมาเพื่อเก็บแว่นตาหลายขนาดไว้ในช่องเดียว เพิ่มประสิทธิภาพในการจัดเก็บ

ระบบ MAC MES จะช่วยเพิ่มประสิทธิภาพในการจับคู่แว่นตาในแต่ละช่องก่อนเข้าสู่สายการผลิต IG และสายการเคลือบ เนื่องจากโครงสร้างคำสั่งที่เหมาะสม ทำให้ลดความต้องการแรงงานได้อย่างมีประสิทธิภาพ ตามคำแนะนำของระบบ MAC MES แว่นตาที่ถูกจับคู่แล้วจะถูกส่งไปยังสายการผลิต IG และสายการเคลือบตามลำดับ

รถโดยสารลำเลียง #2 ให้บริการทั้งสายการผลิต IG และสายการเคลือบพร้อมกัน ทำให้กระบวนการผลิตดำเนินไปอย่างราบรื่น

โรงงานอัตโนมัติผลิตกระจกโบยู จัมโบ้ ถือเป็นความสำเร็จอันน่าทึ่งในด้านการผลิตกระจกด้วยระบบอัตโนมัติ โดยแสดงให้เห็นถึงการผสานรวมซอฟต์แวร์และฮาร์ดแวร์อย่างไร้รอยต่อ รวมถึงการออกแบบเชิงนวัตกรรม จากการจัดการโลจิสติกส์วัตถุดิบไปจนถึงกระบวนการผลิตที่แม่นยำและได้คุณภาพสูง ทุกขั้นตอนถูกรวมเข้าด้วยกันผ่านระบบ MACsoft เช่น MAC ERP, MES และ WMS โรงงานนี้ไม่เพียงสร้างหน่วยกระจกฉนวนขนาดใหญ่สำหรับหน้าต่างระดับพรีเมียมเท่านั้น แต่ยังกำหนดมาตรฐานใหม่ในเรื่องประสิทธิภาพ คุณภาพ และความยั่งยืนในอุตสาหกรรมกระจก

MAC-YUGONG ภูมิใจที่ได้เป็นพันธมิตรที่ไว้วางใจได้ในเส้นทางนี้ ด้วยการนำเสนอโซลูชันอัตโนมัติเฉพาะทางที่ช่วยให้ Boyu บรรลุเป้าหมายอันทะเยอทะยาน เราได้ร่วมกันสร้างความสำเร็จมาอย่างยาวนาน และเรามองไปข้างหน้าในการเดินหน้าเป็นพันธมิตรต่อไป ในขณะที่ Boyu ก้าวสู่ความสำเร็จใหม่ๆ ในปีต่อๆ มา

เพื่อดูกรณีศึกษานี้ กรุณาคลิก YouTube Link:

ลิขสิทธิ์ © 2026 บริษัท ไชน่า MAC GLASTECH AND AUTOMATION จำกัด สงวนสิทธิ์ทุกประการ — นโยบายความเป็นส่วนตัว