Протягом того, як MACGlastech продовжує глибоко включатися в сотні проектів розумних фабрик, ми дійшли чіткого висновку: серед усіх підрозділів глибокого оброблення архітектурного скла, лінія виробництва ізольованого скла (IG) завжди потребує найбільше робочої сили.

Візьмемо приклад проекту автоматизації 2021 року компанії MAC -YUGONG для BOYU, КИТАЙ. На одній зміні потрібна наступна кількість персоналу: 1 особа для зберігання сировинного скла, 1–2 для різання, 1 для обробки краю, 2 для закалювальної печі, 5 для лінії ізольованого скла та 4 для ламінування. У загальному, розумна фабрика потребує приблизно 15 осіб на зміну.

Якщо це порівняння недостатньо переконливе, розгляньте проект з автоматизації 2023 року, виконаний MAC-YUGONG для FUTENG, КИТАЙ. Це підприємство обладнане двома розумними лініями обробки та чотирма лініями IG. За двозмінної роботи, блок різання-обробки кромки-загартування потребує 20 осіб, тим часом як лінії IG вимагають майже 50 осіб (4 лінії × 6 осіб × 2 зміни, плюс 2 керівники виробництва IG).

Це наочно демонструє, що виробничий блок ізольованого скла залишається ключовим обмежувальним фактором на шляху до повної автоматизації й інтелектуального виробництва.

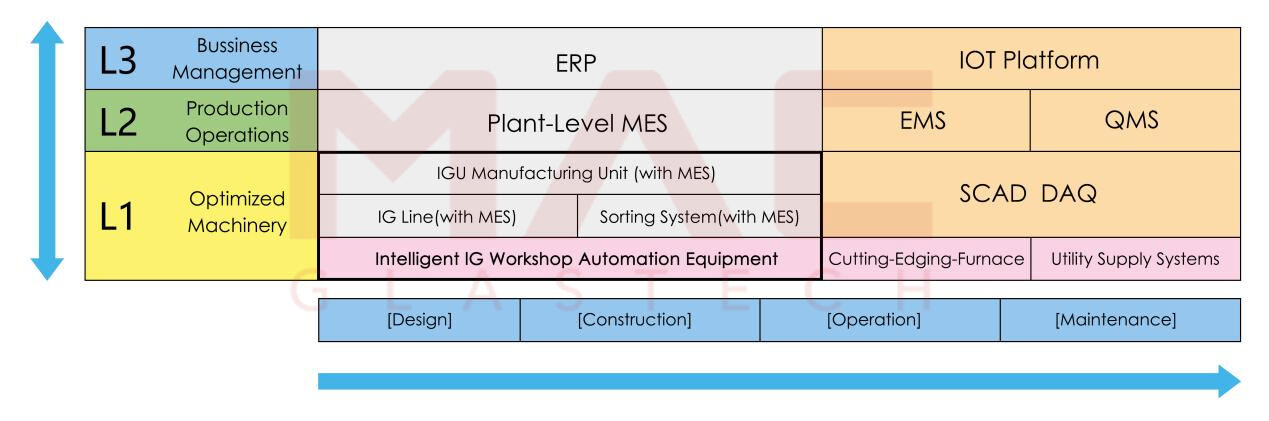

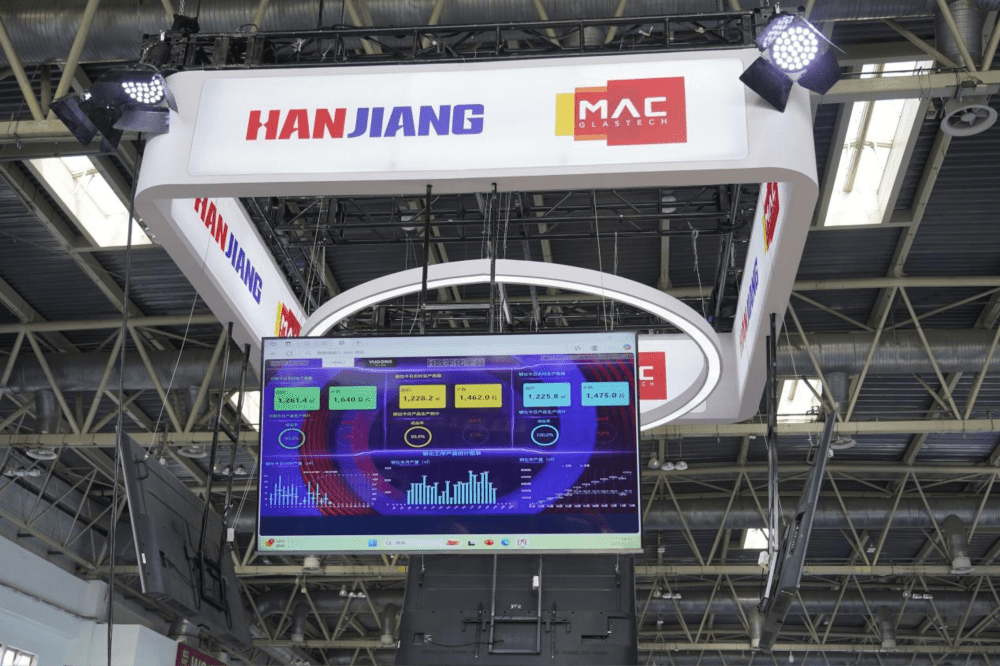

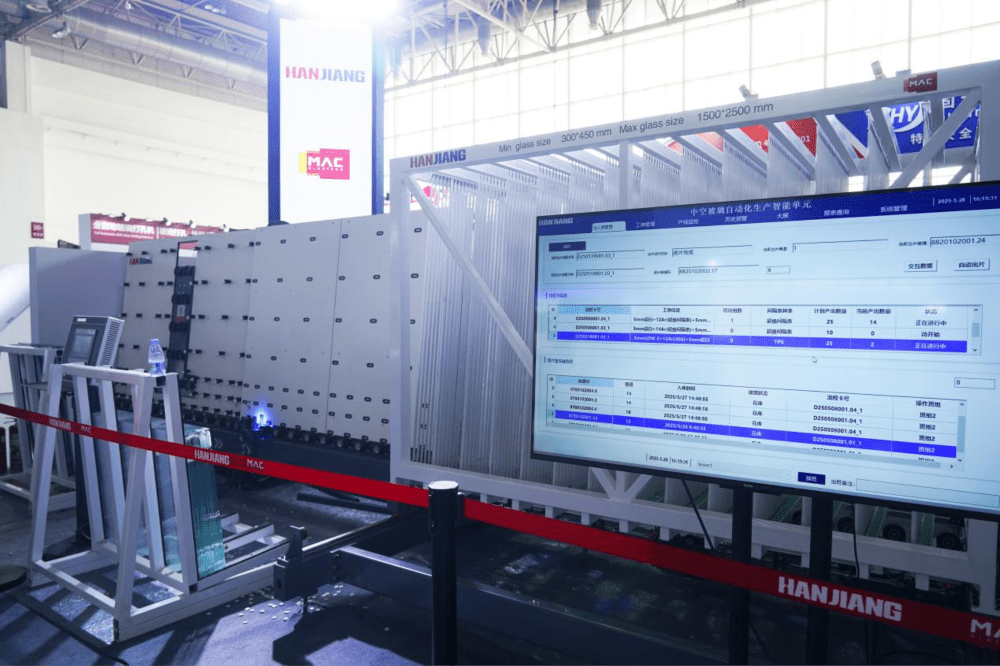

Оскільки автоматизація продовжує розвиватися в галузі глибокого оброблення скла, виникає ключове питання: як виробникам можна застосувати модель з мінімальним використанням робочої сили, щоб справді досягти скорочення витрат, підвищення ефективності та контролю якості в одиницях виробництва IG? Це було основним напрямком досліджень MACGlastech протягом останніх трьох років. На виставці China Glass Expo 2025 компанія MAC успішно продемонструвала повністю інтегровану виробничу ланцюгову систему — від розміщення замовлень через ERP до планування виробництва через MES та до інтелектуальних виробничих модулів IGU — що стало важливим етапом у реалізації розумного виробництва ізоляційного скла.

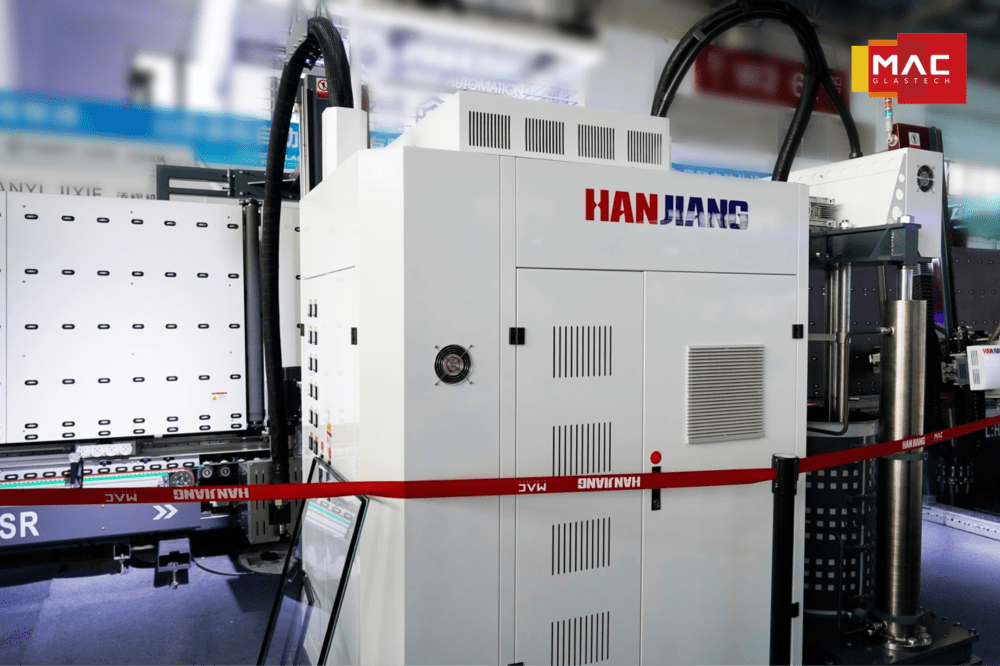

На цій виставці усі продукти — від ERP та MES до виробничого модуля ІПУ, включаючи програмне та апаратне забезпечення — були незалежно розроблені нашими дочірніми компаніями.

Система MAC-YUGONG ERP дозволяє розміщувати замовлення на виробництво ІГУ одним кліком. На відміну від традиційних систем ERP, що використовуються на звичайних склозаводах, наша система інтегрує всі технічні характеристики для виробництва ІГУ вже на етапі введення замовлення. Це включає детальні конфігурації для Скла А, такі як тип скла, обробка поверхні (наприклад, друк, піскоструминна обробка), товщина, виробник і технологічний процес (різання, шліфування/полірування, видалення краю Low-E, загартування, ІГУ, ламінування). Також визначаються типи дистанційних рамок, такі як алюмінієві, Super Spacer, TPS, ширина рамки, глибина герметика та необхідність заповнення газом. Налаштування Скла B виконується паралельно. Для фасонного або ступінчастого скла користувачі можуть ввести розміри або завантажити креслення CAD для нестандартних замовлень. Це створює справді інтегрований та цифровий процес замовлення ІГУ.

Чим чіткіше та конкретніше інформація, надана під час розміщення замовлення в системі ERP, тим простіше для системи MES її інтерпретувати й виконати, забезпечуючи таким чином справжнє інтелектуальне виробництво. У цій системі ERP передає команди на виробництво безпосередньо на рівень MES, яка виступає «цифровим менеджером виробництва» лінії IG.

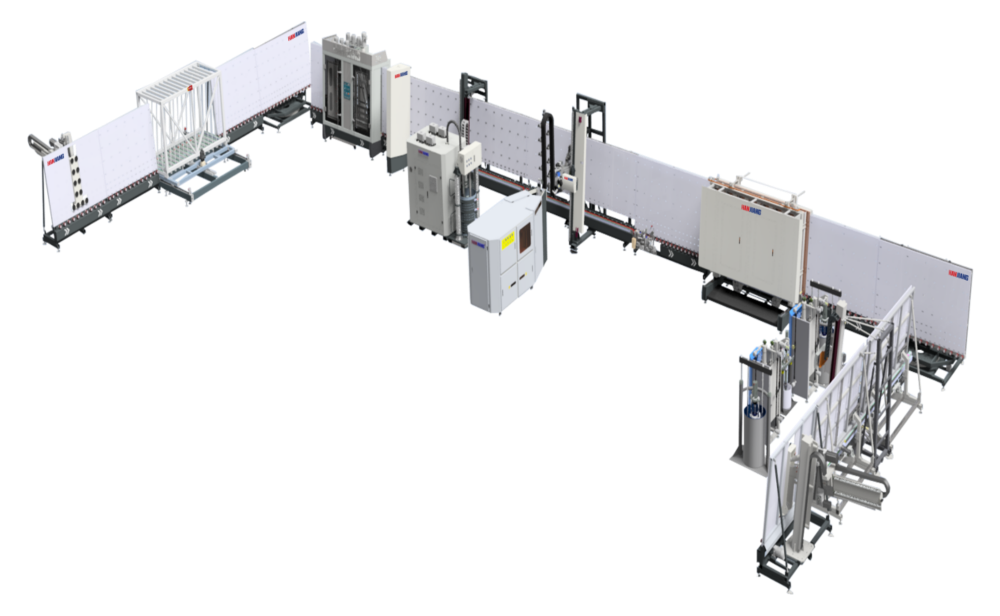

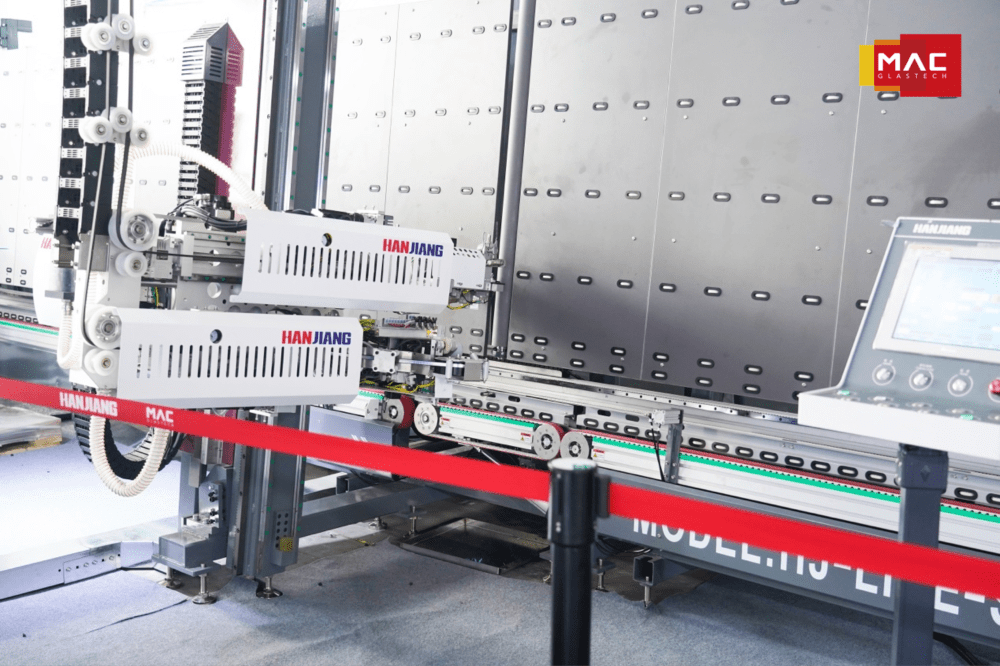

Система MES безпосередньо взаємодіє з різноманітними програмованими логічними контролерами (PLC), сприймаючи кожний пристрій з окремою системою керування як окремий вузол PLC. На виставці демонстраційний виробничий модуль включав: стіл автоматичного завантаження, компактна вертикальна сортувальна система, стіл повороту на 90°, пральна машина, візуальна система контролю (Line Eyes), нанесення Super-Spacer, TSR, прес-машина для заповнення газом, автоматичний нанесення корка, ущільнювальний робот та автоматична станція розвантаження.

Як тільки MES отримує виробничі замовлення на день, оператору потрібно лише вибрати замовлення, натиснути «Початок» і розмістити відповідні стелажі зі склом на автоматичний завантажувальний стіл. Після цього система автоматично направляє як прозоре, так і скло Low-E у сортувальну систему. Кожен шматок сканується за допомогою CCD-камери, а відповідний QR-код — який містить всю інформацію, первісно визначену в замовленні ERP, — зчитується та заноситься до журналу.

Сортувальна система інтелектуально групує скло на пари A/B перед подачею їх на миття. Для обмежених виробничих приміщень наші варіанти компонування у формі літери L або U пропонують ефективні альтернативи. Потім скло повертається на 90 градусів у високошвидкісну машину для миття, оснащену функціями попереднього миття. Машина для миття підтримує великі й товсті панелі скла завтовшки від 3 мм до 25 мм.

Оновлений повітряний ніж значно підвищує швидкість сушіння до 10–12 метрів на хвилину, забезпечуючи очищення по всій поверхні без мертвих зон та високоефективне сушіння у всьому прасувальному агрегаті.

Для якісного скла інспектування є важливим етапом. Візуальна система перевірки Line Eyes враховує різні визначення поверхневих дефектів від різних клієнтів, точно виявляючи всі стандартні дефекти.

Поза автоматичним передаванням виробничих замовлень, ключовим аспектом інтелектуального виробництва є заміна ручних операцій на автоматизацію. Система подачі Super-spacer та TSR, представлені компанією MAC-HANJIANG, забезпечують оптимізоване рішення для заміни трудомістких процесів, пов’язаних з традиційними алюмінієвими дистанційними рамками, — включаючи різання/згинання рамок, заповнення адсорбенту, нанесення бутилового клею та монтаж рамки вручну.

Після отримання інструкцій від MES система автоматично визначає параметри, такі як тип дистанційної вставки (Super-spacer або TPS) та товщина, і виконує процес монтажу рами за одну операцію. Цей перехід з алюмінієвих на теплоізольовані дистанційні вставки не лише зменшує потребу у робочій силі, але й значно підвищує якість, експлуатаційні характеристики та естетичний вигляд склопакетів.

Прес-машина працює інтелектуально на основі інструкцій від MES, включаючи дані про те, чи є склопакет подвійним чи потрійним, чи є склоступеневим, конкретні розміри ступені та чи потрібне заповнення газом. Усі процеси виконуються автоматично та точно.

Аналогічно, для робота-герметизатора більше не потрібне ручне введення ширини дистанційних вставок. Він автоматично інтерпретує інформацію про замовлення і відповідно перемикається між системами подачі герметика №1 або №2, забезпечуючи ефективне та точне герметизування.

Після завершення герметизації скло плавно переміщується до відповідної стелажної установки через автоматичну станцію розвантаження.

Це інтелектуальний модуль виробництва ІГУ інтегрує потік даних ERP–MES–PLC з повністю автоматизованим обладнанням, щоб забезпечити комплексне рішення для виконання складних та різноманітних замовлень на ІГУ.

Зрештою, кожен розумний завод обертається навколо трьох цілей: скорочення витрат, підвищення ефективності та якості. Незалежно від того, чи маєте ви зараз розумний завод, високоінтелектуальний модуль обробки ІГУ надасть вам справжню гнучкість та автономію у виробництві скла.

Команда MAC-HANJIANG готова допомогти вам отримати глибше розуміння «технологій» розумного виробництва ІГУ.

Авторські права © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Всі права захищені — Політика конфіденційності