Khi MACGlastech tiếp tục tham gia sâu vào hàng trăm dự án nhà máy thông minh, chúng tôi đã có một nhận thức rõ ràng: Trong tất cả các đơn vị xử lý sâu kính kiến trúc, dây chuyền sản xuất kính cách nhiệt (IG) luôn đòi hỏi nhiều nhân lực nhất.

Lấy dự án tự động hóa năm 2021 của MAC -YUGONG cho BOYU, TRUNG QUỐC làm ví dụ. Một ca làm việc cần những nhân sự sau: 1 người cho kho thủy tinh nguyên liệu, 1–2 người cắt, 1 người mài cạnh, 2 người lò tôi, 5 người cho dây chuyền IG và 4 người cho dây chuyền dán kính. Tổng cộng, một nhà máy thông minh cần khoảng 15 người/ca.

Nếu so sánh này chưa đủ thuyết phục, hãy xem xét dự án tự động hóa năm 2023 mà MAC-YUGONG đã thực hiện cho FUTENG, TRUNG QUỐC. Nhà máy này được trang bị hai dây chuyền chế biến thông minh và bốn dây chuyền IG. Trong điều kiện vận hành hai ca, phân xưởng cắt - mài - tôi kính chỉ cần 20 người, trong khi các dây chuyền IG lại cần tới gần 50 người (4 dây chuyền × 6 người × 2 ca, cộng thêm 2 quản lý sản xuất IG).

Điều này rõ ràng cho thấy rằng phân xưởng sản xuất IG vẫn là một nút thắt cổ chai quan trọng trong quá trình hướng tới tự động hóa hoàn toàn và sản xuất thông minh.

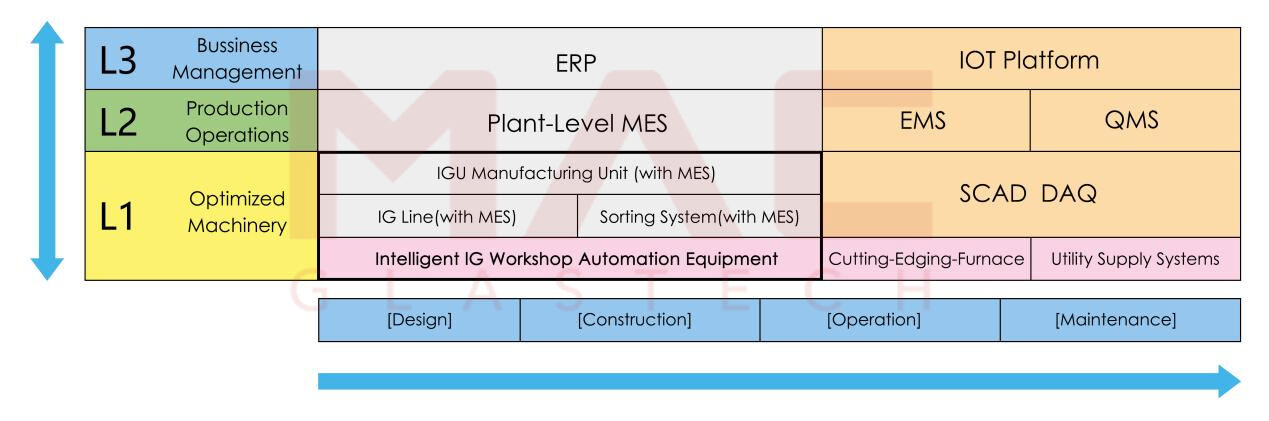

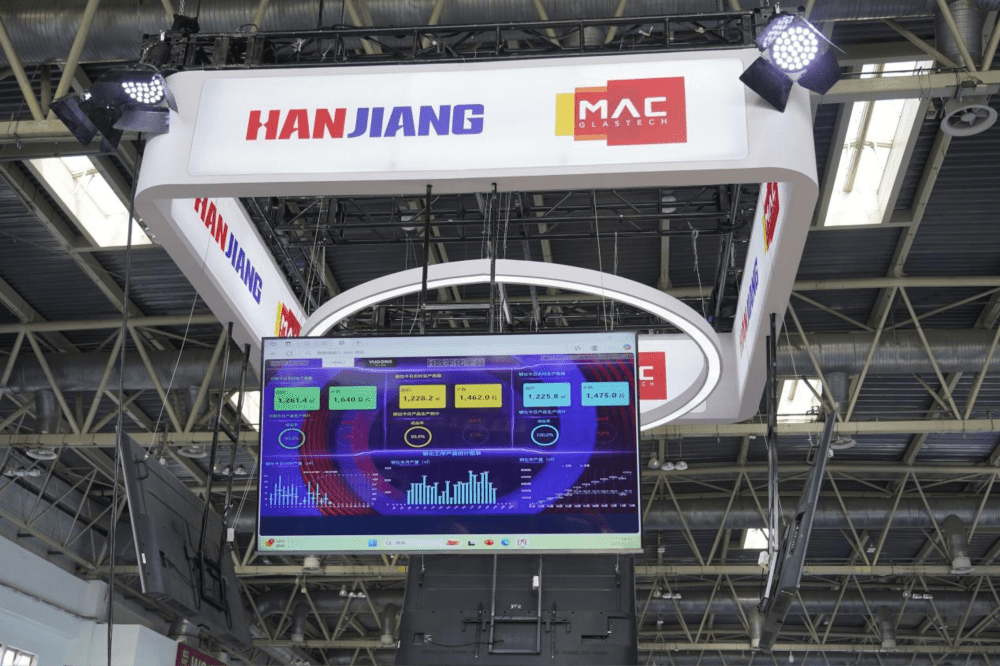

Khi tự động hóa ngày càng trưởng thành trong ngành chế biến sâu thủy tinh, một câu hỏi quan trọng được đặt ra là: các nhà sản xuất làm thế nào để áp dụng mô hình sử dụng ít lao động nhất mà vẫn thực sự đạt được mục tiêu giảm chi phí, nâng cao hiệu suất và kiểm soát chất lượng trong các đơn vị sản xuất kính hộp (IG)? Đây chính là trọng tâm nghiên cứu của MACGlastech trong ba năm qua. Tại Hội chợ Thủy tinh Trung Quốc 2025, MAC đã trình diễn thành công một chuỗi sản xuất tích hợp hoàn chỉnh — từ đặt hàng ERP, lên lịch sản xuất MES cho đến các tế bào sản xuất IG thông minh — đánh dấu một bước tiến lớn trong việc hiện thực hóa quá trình sản xuất kính hộp thông minh.

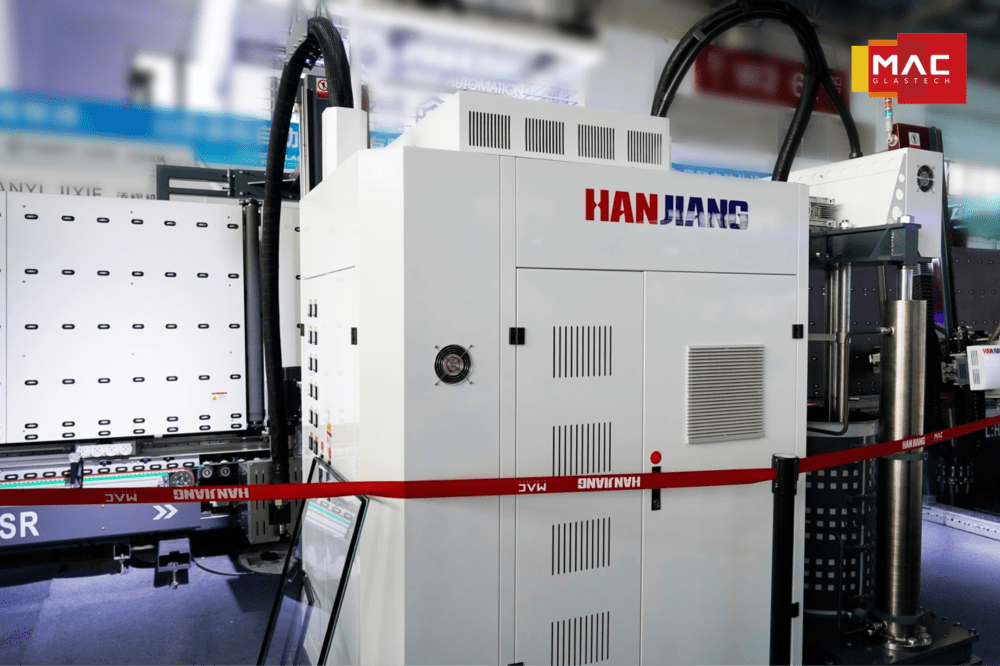

Tại triển lãm này, tất cả các sản phẩm - từ ERP và MES đến thiết bị sản xuất IGU, bao gồm cả phần mềm lẫn phần cứng - đều do các công ty thành viên của tập đoàn tự phát triển.

Hệ thống ERP MAC-YUGONG cho phép đặt hàng sản xuất IGU chỉ với một cú nhấp chuột. Khác với các hệ thống ERP thông thường được sử dụng trong các nhà máy kính bình thường, hệ thống của chúng tôi tích hợp tất cả các thông số kỹ thuật cho quy trình sản xuất IGU ngay từ giai đoạn nhập đơn hàng. Điều này bao gồm các cấu hình chi tiết cho Kính A như loại kính, xử lý bề mặt (ví dụ: in, phun cát), độ dày, nhà sản xuất và quy trình gia công (cắt, mài/đánh bóng, xóa cạnh Low-E, tôi nhiệt, IGU, dán lớp). Hệ thống cũng xác định loại thanh cách như nhôm, Super Spacer, TPS, chiều rộng thanh cách, độ sâu keo sealant và việc có yêu cầu nạp khí hay không. Kính B được cấu hình song song tương tự. Đối với kính dạng đặc biệt hoặc kính bậc, người dùng có thể nhập kích thước hoặc tải lên bản vẽ CAD để đặt hàng theo yêu cầu. Điều này tạo ra một quy trình đặt hàng IGU thực sự tích hợp và số hóa.

Thông tin được cung cấp trong quá trình đặt lệnh ERP càng rõ ràng và cụ thể, hệ thống MES sẽ càng dễ dàng diễn giải và thực thi, từ đó cho phép sản xuất thông minh thực sự. Trong hệ thống này, ERP truyền các lệnh sản xuất trực tiếp đến MES cấp IG, đóng vai trò là “quản lý sản xuất số” của dây chuyền IG.

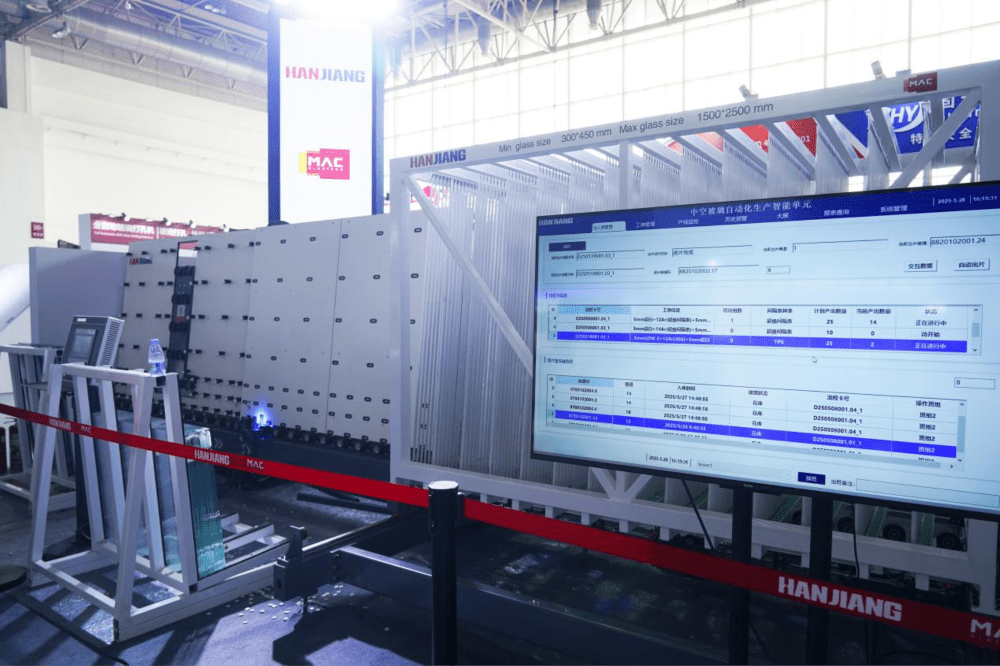

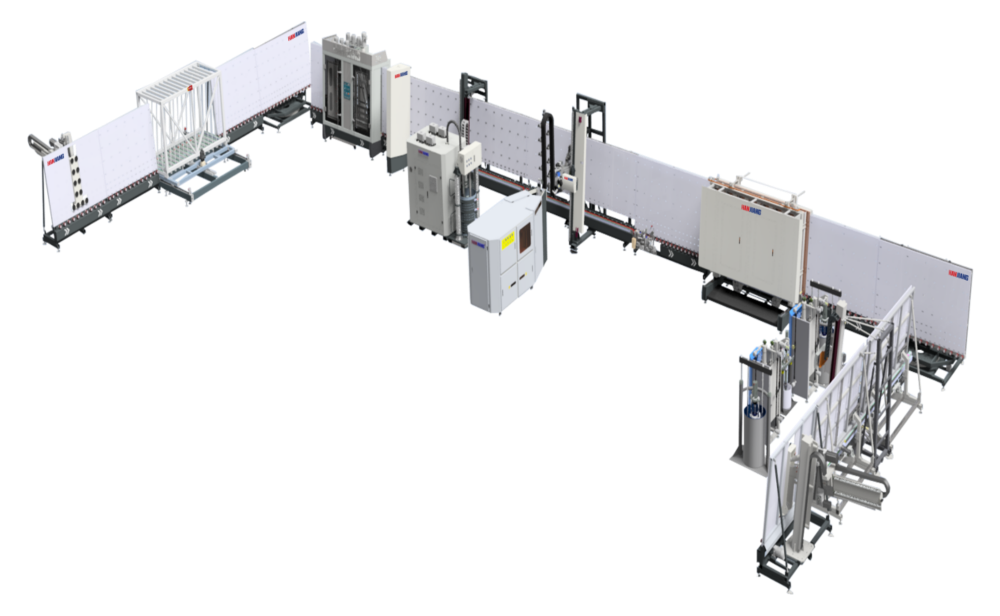

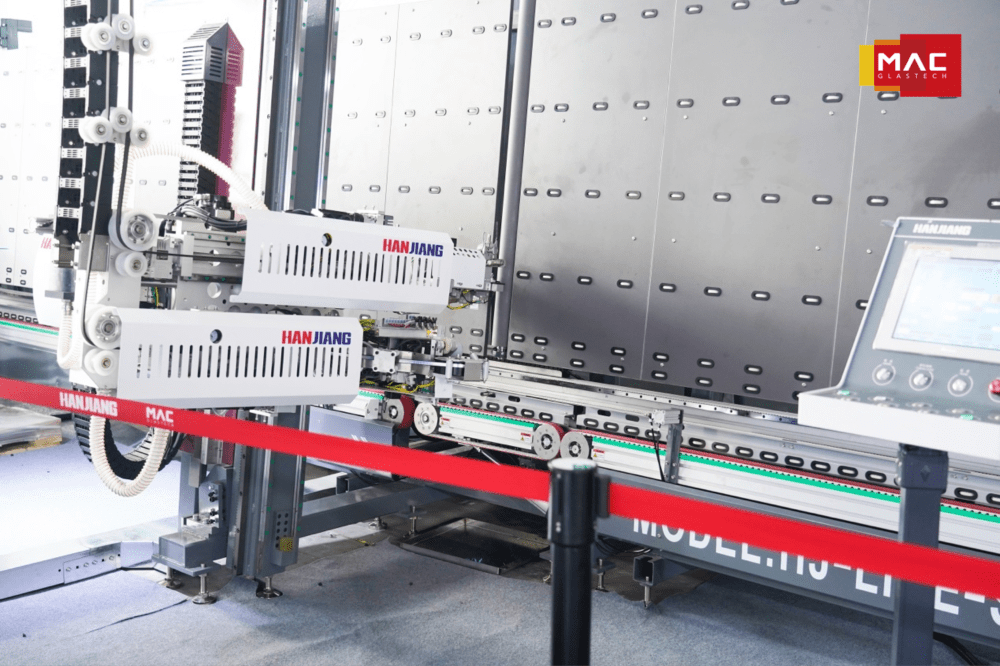

MES giao tiếp trực tiếp với nhiều PLC khác nhau, coi mỗi thiết bị có hệ thống điều khiển độc lập như một nút PLC riêng biệt. Tại hội chợ triển lãm, đơn vị sản xuất được trưng bày bao gồm: bàn cấp liệu tự động, hệ thống phân loại đứng nhỏ gọn, bàn xoay 90°, máy rửa, hệ thống kiểm tra bằng hình ảnh (Line Eyes), thiết bị phun keo Super-Spacer, máy ép khí TSR, máy bơm khí gas, thiết bị áp dụng nắp chai tự động, robot dán kín, và trạm dỡ tải tự động.

Khi MES nhận được các đơn sản xuất trong ngày, người vận hành chỉ cần chọn các đơn hàng và nhấn "Bắt đầu", sau đó đặt các khung kính đã định trước lên bàn tải tự động. Hệ thống sau đó sẽ tự động đưa cả kính trắng và kính Low-E vào hệ thống phân loại. Mỗi tấm kính được quét bởi camera CCD, và mã QR liên quan - chứa toàn bộ thông tin ban đầu được xác định trong đơn hàng ERP - sẽ được đọc và ghi nhận.

Hệ thống phân loại thông minh sẽ nhóm các tấm kính thành từng cặp A/B trước khi chuyển chúng sang công đoạn rửa. Đối với những xưởng có diện tích hạn chế, các tùy chọn bố trí theo hình chữ L hoặc chữ U của chúng tôi cung cấp giải pháp hiệu quả. Sau đó, kính được xoay 90 độ và đưa vào máy rửa tốc độ cao, được trang bị tính năng tiền rửa. Máy rửa hỗ trợ các tấm kính lớn và dày, với độ dày dao động từ 3 mm đến 25 mm.

Con dao gió được cập nhật tăng đáng kể tốc độ sấy lên 10–12 mét mỗi phút, cho phép làm sạch toàn diện không có vùng chết và sấy khô hiệu suất cao trên toàn bộ máy giặt.

Đối với kính chất lượng cao, kiểm tra là một bước quan trọng. Hệ thống kiểm tra hình ảnh Line Eyes đáp ứng các định nghĩa khác nhau về khuyết tật bề mặt từ những khách hàng khác nhau, phát hiện chính xác tất cả các lỗi tiêu chuẩn.

Vượt ra ngoài việc truyền tự động các lệnh sản xuất, một khía cạnh cốt lõi của sản xuất thông minh là thay thế các thao tác thủ công bằng tự động hóa. Thiết bị bôi keo Super-spacer và TSR được trưng bày bởi MAC-HANJIANG cung cấp giải pháp tối ưu để thay thế các quy trình tốn nhiều nhân công liên quan đến các thanh đệm nhôm truyền thống – bao gồm cắt/uốn thanh đệm, đổ chất hút ẩm, phết keo butyl và lắp ráp khung bằng tay.

Khi nhận được chỉ thị từ MES, hệ thống tự động nhận diện các thông số như loại khoảng cách (Super-spacer hoặc TPS) và độ dày, sau đó hoàn thành quá trình lắp khung trong một lần thao tác duy nhất. Việc chuyển đổi từ khoảng cách bằng nhôm sang khoảng cách nhiệt không chỉ giảm yêu cầu về nhân công mà còn nâng cao đáng kể chất lượng, hiệu suất và tính thẩm mỹ của kính hộp IGU.

Máy ép hoạt động thông minh dựa trên chỉ thị từ MES bao gồm việc xác định IGU là kính hai lớp hay ba lớp, có phải là kính bậc hay không, kích thước cụ thể của bậc, và có yêu cầu bơm khí hay không. Mọi quy trình đều được thực hiện tự động và chính xác.

Tương tự, robot phun keo không còn cần nhập thủ công chiều rộng khoảng cách. Nó tự động giải mã thông tin đơn hàng và chuyển đổi giữa hệ thống cấp keo số #1 hoặc #2 tương ứng, đảm bảo quy trình phun keo hiệu quả và chính xác.

Sau khi hoàn tất phun keo, tấm kính được chuyển mượt mà tới giá đặt kính đã định vị thông qua trạm dỡ tải tự động.

Đơn vị sản xuất IGU thông minh này tích hợp luồng dữ liệu ERP–MES–PLC với máy móc hoàn toàn tự động để cung cấp giải pháp trọn gói cho việc xử lý các đơn hàng IGU phức tạp và đa dạng.

Cuối cùng, mỗi nhà máy thông minh đều xoay quanh ba mục tiêu: giảm chi phí, cải thiện hiệu suất và nâng cao chất lượng. Dù bạn hiện đã vận hành một nhà máy thông minh hay chưa, thì một đơn vị xử lý IGU có độ thông minh cao đều có thể trao quyền cho bạn về tính linh hoạt và tự chủ thực sự trong sản xuất kính.

Đội ngũ MAC-HANJIANG sẵn sàng hỗ trợ bạn khai thác những hiểu biết sâu sắc hơn về “bí quyết” trong sản xuất IGU thông minh.

Bản quyền © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Mọi quyền được bảo lưu — Chính sách bảo mật