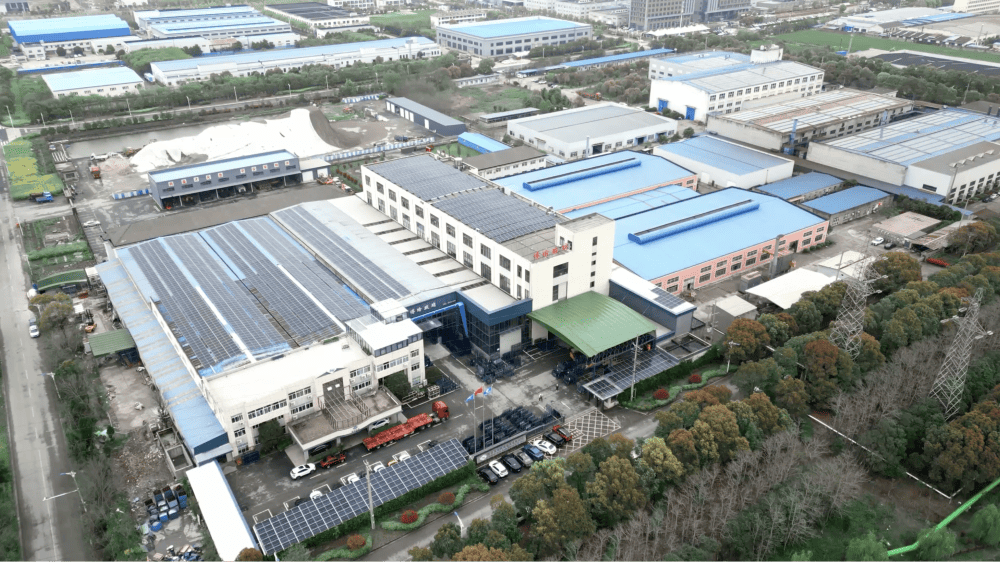

Boyu, der Zauber-Glasverarbeiter, nachdem er 2019 eine 4000 Quadratmeter große Automatisierungsfabrik eingerichtet hatte, investierte er 2025 in eine Jumbo-Glasfertigung mit einer Größe von 3300*7000 mm.

Dies ist das fünfte Automatisierungsprojekt, das wir für Boyu abgeschlossen haben, und unser Team hat erneut hervorragende Arbeit geleistet.

In dieser Jumbo-Glasproduktionsfabrik, die 5400 Quadratmeter umfasst, MAC -entwarf das YUGONG-Team ein Rohglaslagersystem, eine 2-in-1-Lasermarkierungs- und Schneidelinie, einen Doppelseitenbearbeitungsmaschine, ein 35-Ebenen-Sortiersystem, einen Temperofen, ein vertikales Sortiersystem, eine PVB-Verschweißlinie und eine TPS/4SG Warmkantentechnologie-Doppelglaslinie.

Ihre Hauptprodukte werden Jumbo-Wärmeschutzgläser für Premium-Fenster sein.

Einführung des Automatisierungssystems

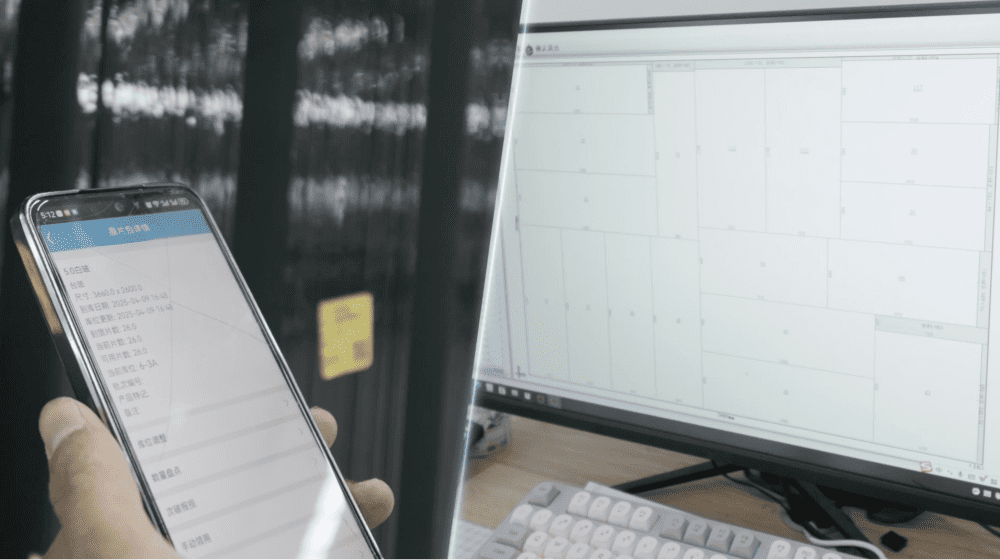

1. MAC-Warehouse-Management-System (WMS)

Die Produktion beginnt mit der Handhabung von Rohglasscheiben. Die Arbeiter verwenden einen handgehaltenen Scanner (PDA), um jedes Paket zu scannen, und alle relevanten Informationen werden umgehend in das ERP-System hochgeladen. ERP stellt stets die aktuellsten Bestandsinformationen des Lagers für die Lagerung von Rohglasscheiben offline wie auch online bereit. Anschließend führt das ERP-System basierend auf den Auftragsstrukturen eine Optimierung durch und kommuniziert mit dem MES-System. Diese nahtlose Integration der Informationssysteme bildet die Grundlage für eine präzise Produktionsplanung.

Nach Empfang der Anweisungen vom MAC-WMS werden die Rohgläser in das Lager transportiert, um gelagert und ausgepackt zu werden. Der Lagerbereich ist mit 32 Regalen ausgestattet, die ausreichend Kapazität bieten, um den täglichen Produktionsbedarf zu decken. Jedes Regal kann 1 - 2 Pakete Rohgläser lagern. Bei Bedarf transportiert das Shuttle-Fahrzeug die Gläser präzise zum Ladesystem, um einen kontinuierlichen Materialfluss zu gewährleisten.

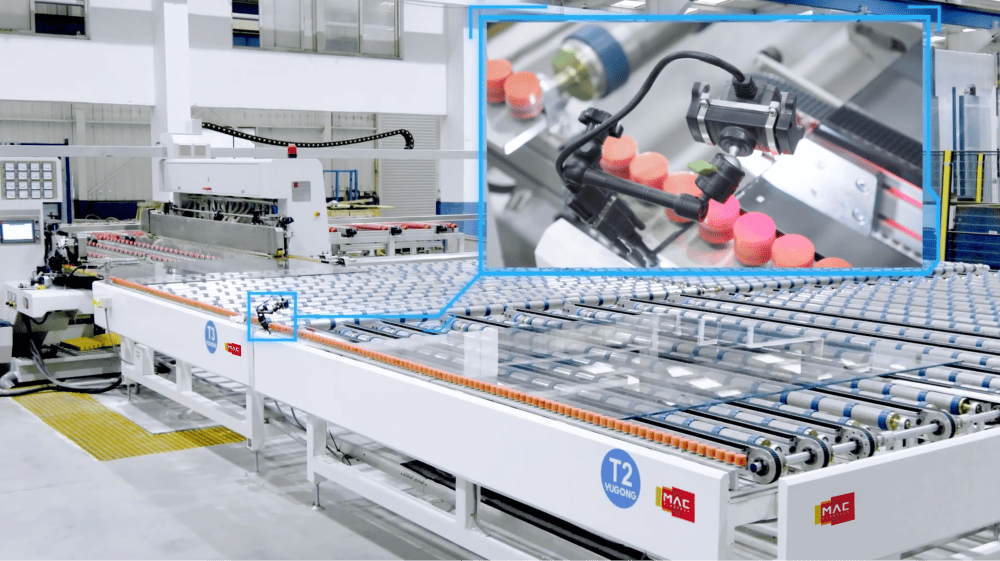

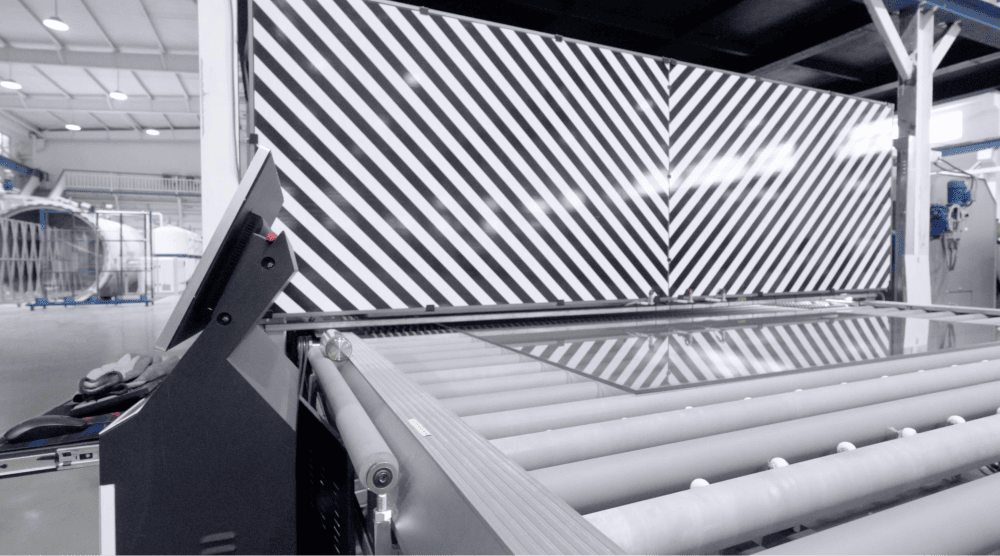

2. Präzises Schneiden und Identifizierung

Für den Schneideprozess führt das MAC ERP die Optimierung auf Basis eines überlegenen Algorithmus durch, wodurch die beste Nutzung der Rohglasscheiben gewährleistet wird. Auf lange Sicht werden erhebliche Materialkosteneinsparungen erzielt.

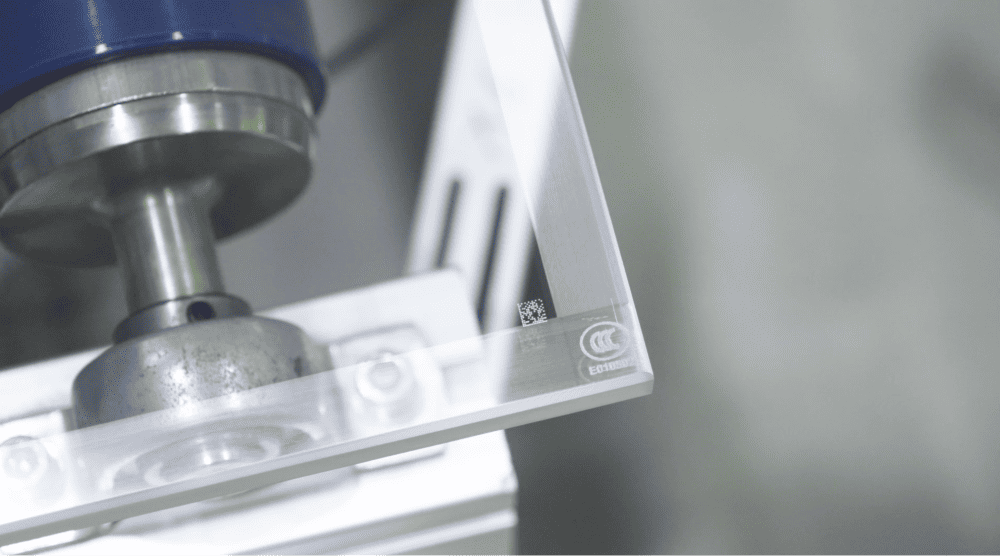

Bei der Schneid- und Lasermarkiertabelle kommt fortschrittliche Technologie zum Einsatz. Jedes Glasscheibe erhält eine einzigartige Identität, was für die Rückverfolgbarkeit entscheidend ist. Es ist möglich, 3C-Markierungen, QR-Codes und Logos usw. an beliebigen Positionen gemäß den Auftragsanforderungen zu drucken.

Die Lasermarkierung prägt einen Barcode von 4 mm × 4 mm in die Glasscheiben ein und verbessert dadurch die Prozessiereffizienz erheblich.

Nach dem Schneiden erfasst ein CCD-Gerät detaillierte Informationen zu jeder Glasscheibe und leitet diese an das ERP-System zurück, wodurch Echtzeitüberwachung und Qualitätskontrolle ermöglicht werden.

3. Kantenbearbeitung und besondere Behandlung

Das MAC-MES-System optimiert den Produktionsprozess, um das häufige Öffnen und Schließen der Doppelschleiflinie zu minimieren. Alle Informationen werden vom MAC-MES-System an den Doppelschleifer übermittelt, sodass die Maschine sich automatisch an verschiedene Größen, Dicken oder Breiten des Randentfernens anpasst.

Beispielsweise entfernt der Doppelschleifer automatisch den Beschichtungsfilm mit exakter Breite, basierend auf den Auftragsinformationen, wenn Glas mit Low-E-Randentfernung erforderlich ist.

Nach dem Schleifen werden übergroße Glasscheiben (länger als 3000 mm) sowie kleine Glasscheiben, bei denen Bohrungen erforderlich sind, über das Seitenförderband für weiterführende Spezialverarbeitung ausgeschleust.

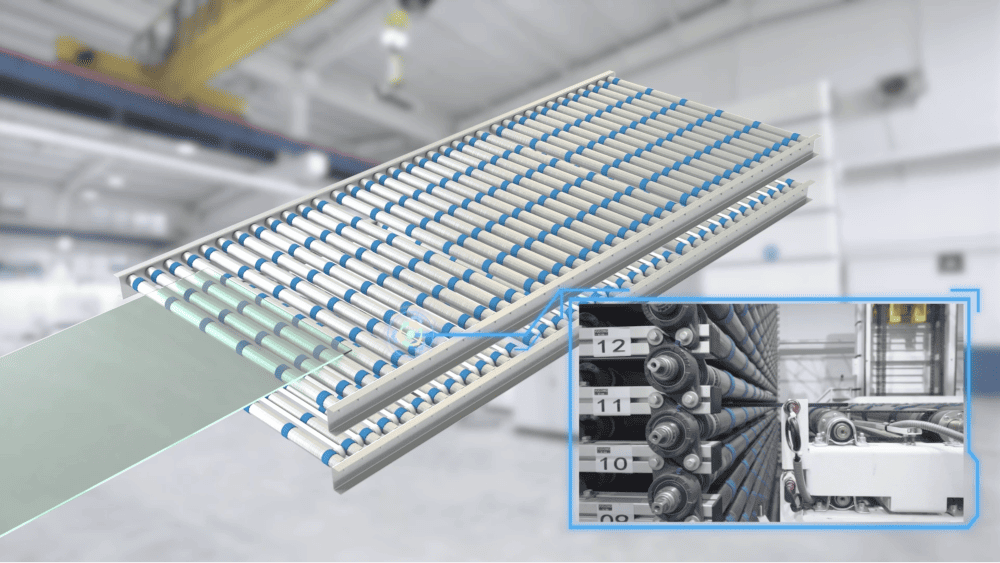

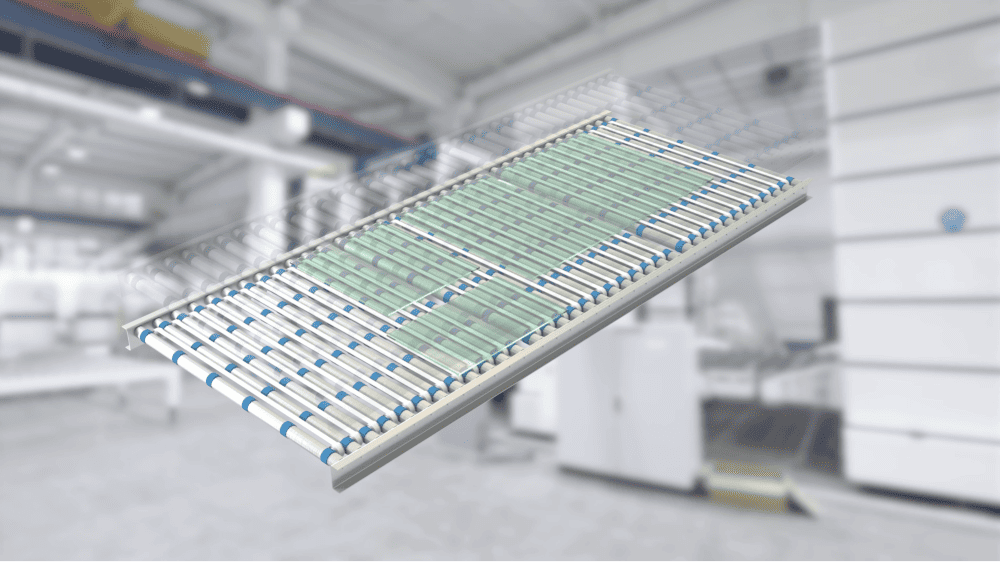

4. Horizontales Lagerungs- und Sortiersystem

#1 Drehtisch verbindet die Doppelschleiflinie mit dem 35-Etagen-Lager- und Sortiersystem. Das MES bestimmt die Drehrichtung der Gläser basierend auf einem ausgeklügelten MACsoft algorithmus, um einen effizienten Materialfluss und eine hohe Qualitätssicherung sicherzustellen (insbesondere für Fassadenproduktionen).

Ein weiteres CCD-Gerät erfasst alle relevanten Informationen und leitet diese zur kontinuierlichen Prozessoptimierung an das MES-System zurück. Das 35-Etagen umfassende horizontale Lager- und Sortiersystem wurde unter Berücksichtigung von Platzersparnis konzipiert und verfügt über eine kombinierte Wolkentreppe. Dieses innovative Design besteht aus zwei Ebenen, wobei die obere Ebene als Zuführband für Glasscheiben fungiert, die in das Lagersystem gelangen, und die untere Ebene als Ausförderebene und Vorbatching-Ebene dient – Die untere Ebene mit XYZ-dreidimensionalem Batching stellt sicher, dass die maximale Kapazität des Temperierofens erreicht wird.

5. Fortgeschrittenes Batching und Tempern

Der MACsoft-Algorithmus ermöglicht das Vor-Batching mehrerer Glasscheiben unterschiedlicher Größen, um die Ladekapazität des Sortiersystems zu maximieren.

#2 Drehtisch verbindet das 35-Etagen-Lager- und Sortiersystem mit dem Temperierofen.

Die Glasscheiben werden anschließend auf dem finalen Batch-Tisch in einer X/Y/Z dreidimensionalen Anordnung gemäß optimierten Mustern platziert.

Der MACsoft-Algorithmus optimiert das Batchen basierend auf drei wesentlichen Prinzipien:

Nach dem Tempern durchlaufen die Glasscheiben ein weiteres CCD-Gerät. Falls defekte oder Selbstbelichtungsglas vorliegt, kann das MAC-MES-System automatisch Ausgleichsmaßnahmen einleiten.

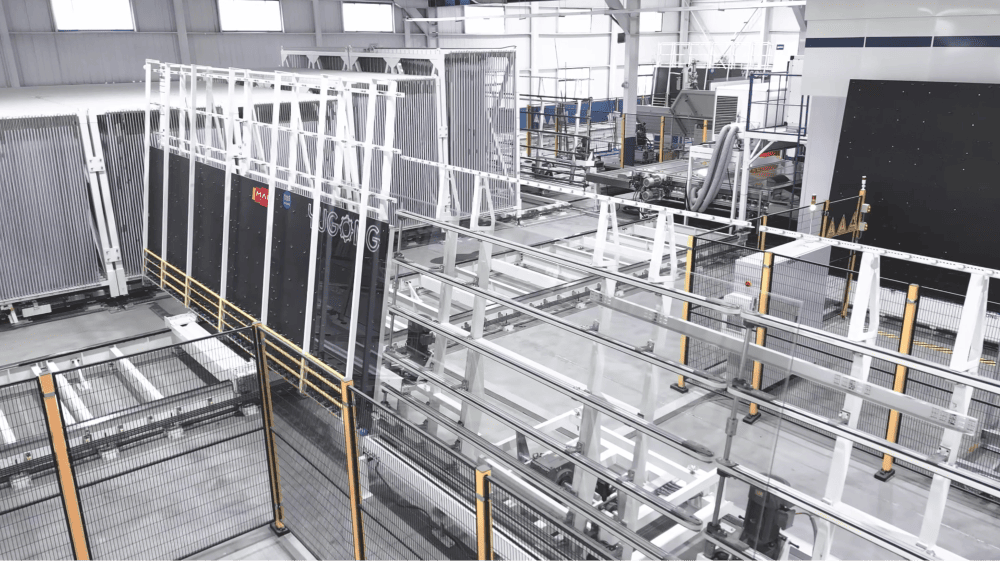

6. Shuttle-Systeme und Linienintegration

Das gesamte vertikale Sortiersystem umfasst zwei Jumbo 3300*7000 mm Shuttle-Fahrzeuge, fünf Sortierkisten und Schiebwege.

Das Sortiersystem wird eine PVB-Laminierlinie und eine IGU-Linie bedienen, für die Produktion von Verbundglas, Isoliergläsern und sogar laminierter Isolierverglasung.

Shuttle #1 transportiert gleichzeitig Glasscheiben aus dem Temperingofen. Zudem werden die Verbundsicherheitsgläser nach Verlassen des Autoklaven über den vertikalen Förderer geleitet und gelangen ebenfalls über Shuttle #1 in das Sortiersystem.

Die fünf Kisten sind für unterschiedliche Dicken und Breiten von Gläsern konzipiert und verfügen über Hunderte von Steckplätzen, wodurch eine ausreichende Kapazität für die Anforderungen der täglichen Produktion bereitgestellt wird.

Jeder Steckplatz im Sortiersystem ist so gestaltet, dass mehrere Gläser unterschiedlicher Größen darin gelagert werden können, wodurch die Speicherauslastung verbessert wird.

Das MAC-MES-System optimiert die Paarungsoperation in verschiedenen Steckplätzen vor der IG-Linie und Laminierlinie basierend auf den Auftragsstrukturen weiter und reduziert dadurch den Personaleinsatz effektiv. Gemäß den Anweisungen des MAC-MES-Systems werden die gepaarten Gläser jeweils in die IG-Linie und Laminierlinie geleitet.

Shuttle #2 versorgt sowohl die IG-Linie als auch die Laminierlinie gleichzeitig und gewährleistet somit einen nahtlosen Produktionsablauf.

Die Boyu Jumbo-Glasautomatisierungsfabrik stellt eine bemerkenswerte Leistung in der Automatisierung der Glasfertigung dar und zeigt die nahtlose Integration von Software und Hardware sowie innovatives Design. Von der Rohmateriallogistik über präzise Bearbeitung bis hin zur hochwertigen Endproduktion ist jeder Schritt über MACsoft vernetzt, wie z.B. MAC ERP, MES und WMS. Diese Fabrik dient nicht nur der Produktion großer isolierender Glasbauteile für Premium-Fenster, sondern setzt auch neue Maßstäbe für Effizienz, Qualität und Nachhaltigkeit in der Glasindustrie.

MAC-YUGONG ist stolz, ein vertrauensvoller Partner auf diesem Weg zu sein und maßgeschneiderte Automatisierungslösungen bereitzustellen, die Boyu dabei unterstützt haben, seine ehrgeizigen Ziele zu erreichen. Gemeinsam haben wir eine Erfolgsgeschichte geschrieben, und wir freuen uns darauf, diese Partnerschaft fortzusetzen, während Boyu in den kommenden Jahren neue Höhen erreicht.

Um den Fall anzusehen, klicken Sie bitte auf den YouTube-Link:

Urheberrecht © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Alle Rechte vorbehalten — Datenschutzrichtlinie