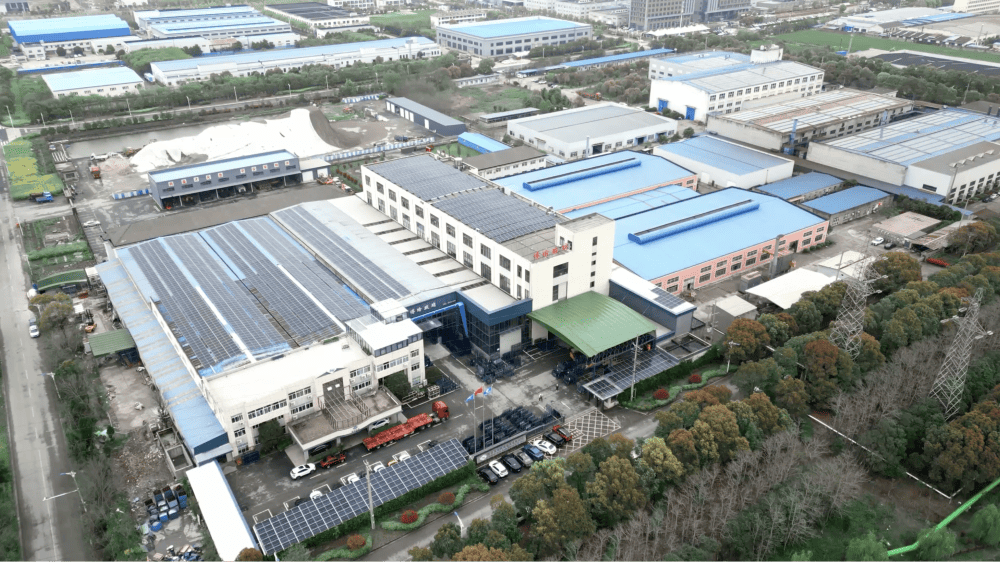

Boyu, el procesador mágico de vidrio, después de establecer una fábrica automatizada de 4000 metros cuadrados en 2019, invirtió en una fábrica automatizada de vidrio Jumbo de 3300*7000 mm en 2025.

Este es el quinto proyecto de automatización que completamos para Boyu y nuevamente nuestro equipo ha hecho un trabajo brillante.

En esta fábrica de producción de vidrio Jumbo que cubre 5400 metros cuadrados, MAC -El equipo YUGONG diseñó un sistema de almacenamiento de vidrio crudo, una línea de marcado láser y corte 2-en-1, un biselador doble, un sistema de clasificación de 35 capas, un horno de templado, un sistema vertical de clasificación, una línea de laminación PVB y una línea IG de borde cálido TPS/4SG.

Sus productos principales serán unidades de vidrio aislante Jumbo para ventanas premium.

Introducción del Sistema de Automatización

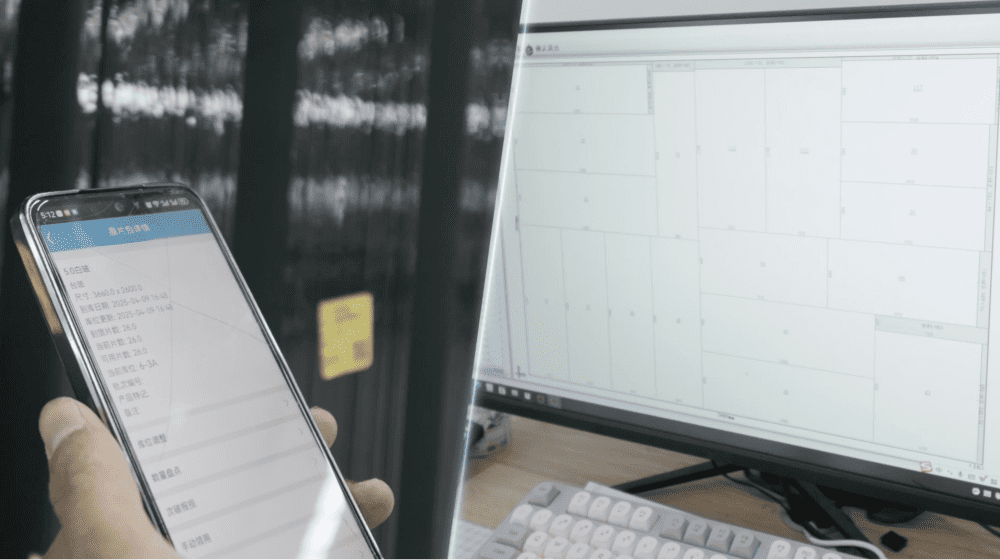

1. Sistema de gestión de almacenes (WMS) de MAC

La producción comienza con el manejo de las hojas de vidrio en bruto. Los trabajadores utilizan un escáner portátil (PDA) para escanear cada paquete, y toda la información relevante se carga inmediatamente al sistema ERP. ERP siempre proporciona la información más reciente del inventario del almacén tanto para el almacenamiento de vidrio en bruto offline como online. Posteriormente, el sistema ERP realiza una optimización basada en las estructuras de pedidos y se comunica con el sistema MES. Esta integración perfecta entre los sistemas de información sentó las bases para una planificación precisa de la producción.

Al recibir instrucciones del sistema WMS de MAC, las hojas de vidrio en bruto se transportan al almacén para su almacenamiento y desembalaje. El área de almacenamiento está equipada con 32 estanterías, con suficiente capacidad para satisfacer las demandas de la producción diaria. Cada estantería puede almacenar 1 - 2 paquetes de hojas de vidrio en bruto. Cuando sea necesario, el carro shuttle transferirá con precisión las hojas de vidrio a la mesa de carga correspondiente, garantizando un flujo continuo de materiales.

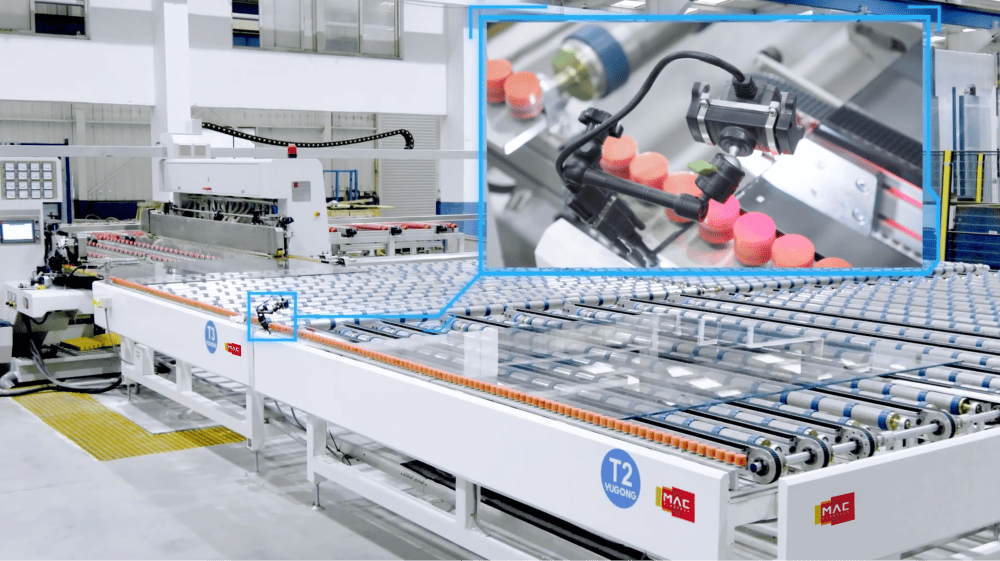

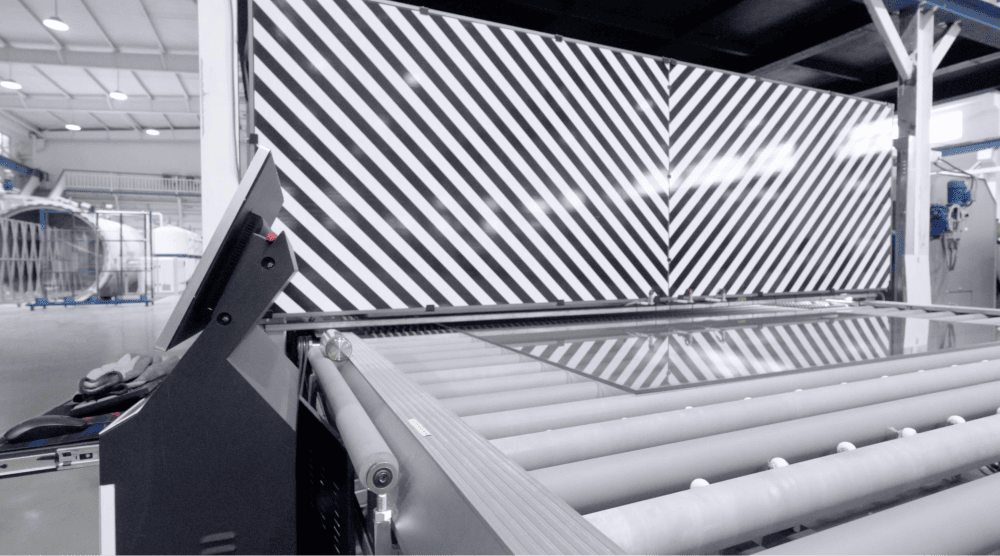

2. Corte Preciso e Identificación

Para el proceso de corte, el MAC ERP hará la optimización basada en un algoritmo superior, asegurando el mejor uso de las láminas de vidrio crudas. A largo plazo, se ahorrarán costes materiales significativos.

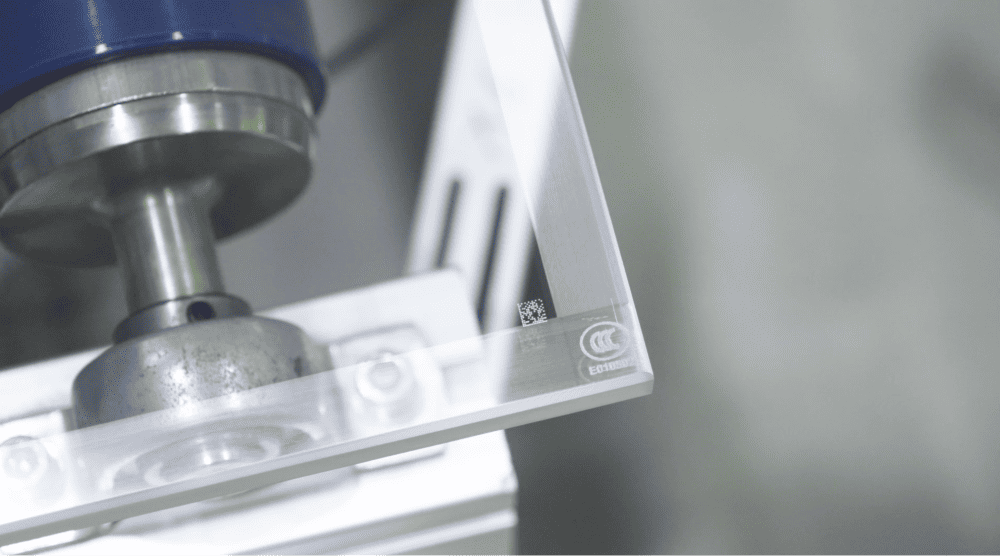

En la mesa de corte y marcado con láser se emplea tecnología avanzada. Cada pieza de vidrio tiene una identidad única, que es crucial para la trazabilidad. Tiene la capacidad de imprimir marcas 3C, códigos QR y logotipos, etc. en cualquier posición según los requisitos del pedido.

El marcado láser imprime un código de barras de 4 mm * 4 mm en las láminas de vidrio, mejorando significativamente la eficiencia de procesamiento.

Después del corte, un dispositivo CCD registra información detallada sobre cada hoja de vidrio y la retroalimentación al sistema ERP, lo que permite el monitoreo y el control de calidad en tiempo real.

3. ¿Qué es esto? Proceso de bordado y manipulación especial

El sistema MAC MES optimiza el proceso de producción para minimizar la frecuente apertura y cierre de la línea de doble biselado. Toda la información será compartida desde MAC MES al doble biselador, de manera que la máquina se ajuste automáticamente según los distintos tamaños, espesores o anchos de eliminación de bordes.

Por ejemplo, si el vidrio requiere eliminación de borde Low-E, el doble biselador eliminará automáticamente la capa de recubrimiento con un ancho preciso basado en la información del pedido.

Después del biselado, las hojas de vidrio de tamaño excesivo (superiores a 3000 mm) y las hojas pequeñas que requieren perforación son descargadas desde el transportador lateral para someterlas a procesamiento especializado adicional.

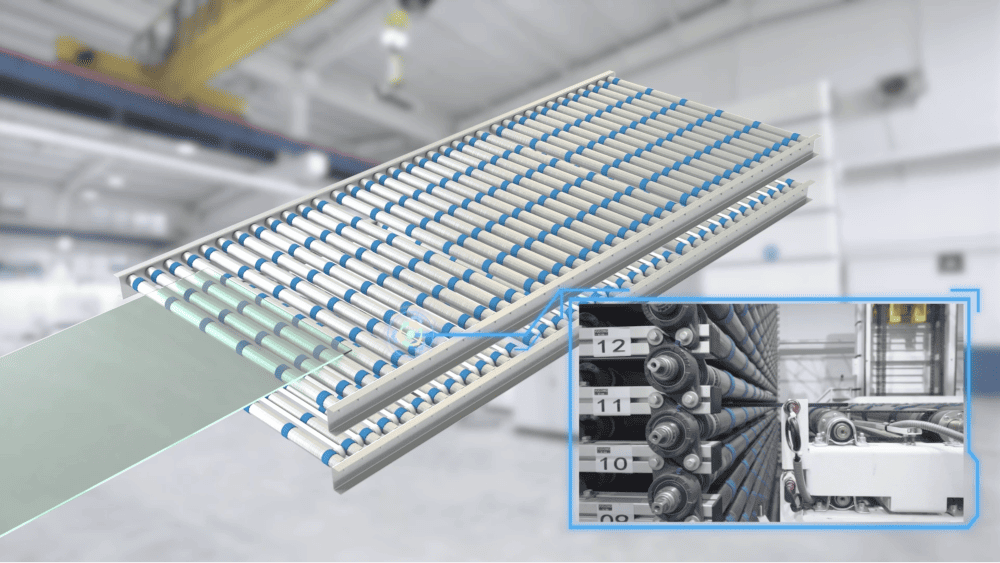

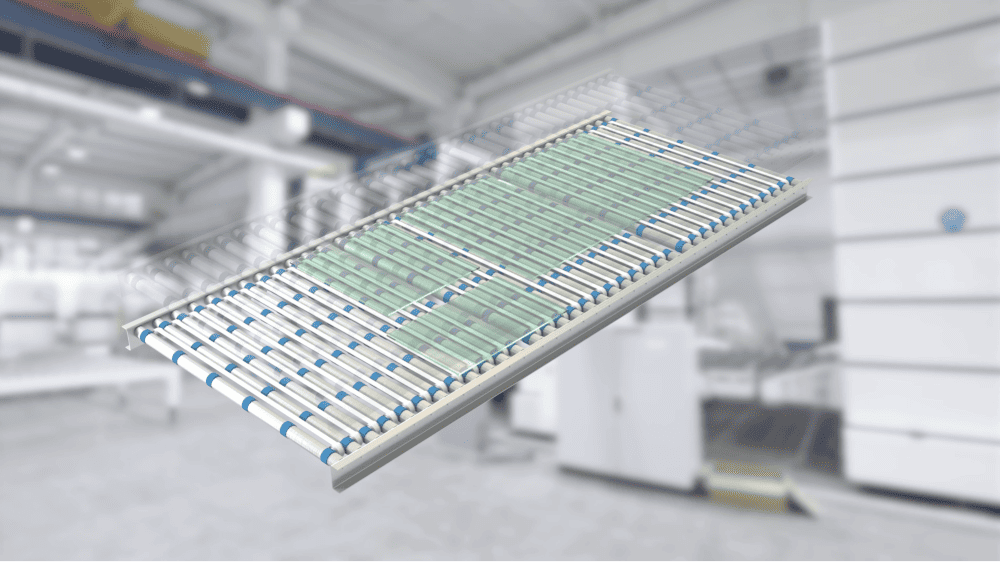

4. Sistema Horizontal de Almacenamiento y Clasificación

la mesa rotativa #1 conecta la línea de biselado doble con el sistema de almacenamiento y clasificación de 35 niveles. El sistema MES determina la dirección de rotación de las hojas de vidrio basándose en un algoritmo sofisticado MACsoft garantizando una transferencia eficiente de materiales y un control de calidad (especialmente para producciones de fachadas).

Otro dispositivo CCD captura toda la información relevante y la retroalimenta al sistema MES para la optimización continua del proceso. El sistema de almacenamiento y clasificación horizontal de 35 niveles, diseñado con consideración de ahorro de espacio, cuenta con una escalera nube combinada. Este diseño innovador comprende dos capas, donde la capa superior funciona como transportador de entrada para láminas de vidrio que entran al sistema de almacenamiento, y la capa inferior actúa como transportador de salida y capa de pre-loteo. La capa inferior con loteo tridimensional XYZ puede asegurar alcanzar la capacidad máxima del horno de temple.

5. Loteo y Temple Avanzados

El algoritmo MACsoft posibilita el pre-loteo de múltiples vidrios de diferentes tamaños, maximizando la capacidad de carga del sistema de clasificación.

la mesa rotativa #2 conecta el sistema de almacenamiento y clasificación de 35 niveles con el horno de temple.

Las láminas de vidrio luego se organizan sobre la mesa final de loteo en un diseño tridimensional X/Y/Z según patrones optimizados.

El algoritmo MACsoft optimiza el procesamiento de lotes basándose en tres principios clave:

Después del temple, las hojas de vidrio pasan por otro dispositivo CCD. En caso de que haya vidrio defectuoso o con auto-exposición, el sistema MAC MES puede iniciar automáticamente los procedimientos de compensación.

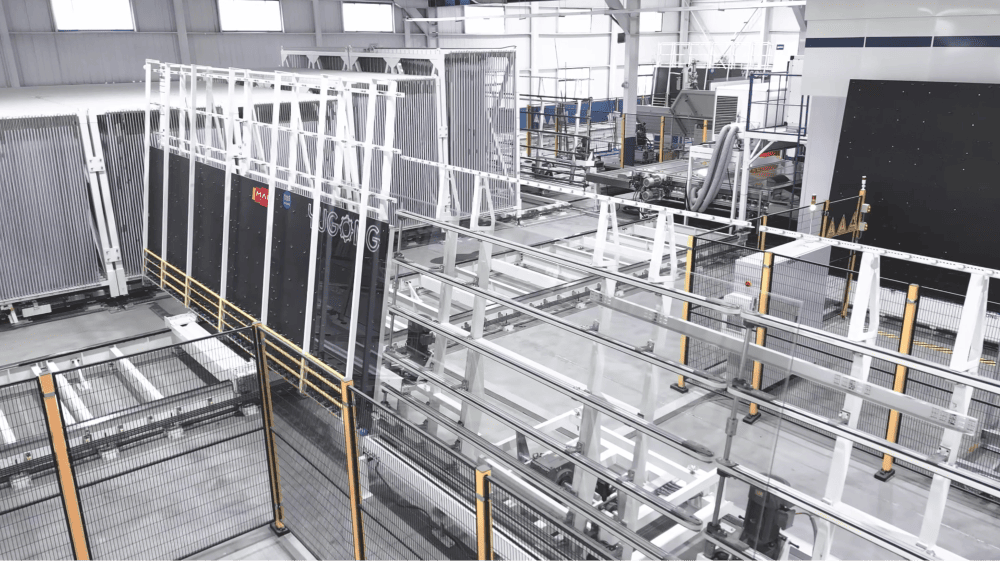

6. Sistemas de transferencia e integración de líneas

El sistema completo de clasificación vertical incluye dos carros de transporte Jumbo 3300*7000mm, cinco cajas y deslizaderas de clasificación.

El sistema de clasificación servirá a una línea de laminación PVB y a una línea IG, para producción de vidrio laminado, producción de unidades IGU e incluso producción de IGU laminado.

El Shuttle #1 transfiere simultáneamente hojas de vidrio desde el horno de temple. Además, después de que los vidrios laminados salen del autoclave, serán enviados a través del transportador vertical e ingresar al sistema de clasificación también por medio del Shuttle #1.

Las cinco cajas están diseñadas para diferentes espesores y anchos de vidrios con cientos de ranuras, proporcionando suficiente capacidad para las demandas de producción diaria.

Cada ranura del sistema de clasificación está diseñada para almacenar múltiples vidrios de diferentes tamaños, mejorando la utilización del espacio de almacenamiento.

El sistema MAC MES optimiza aún más la operación de apareamiento en diferentes ranuras antes de la línea IG y la línea de laminado, basándose en las estructuras de pedidos, reduciendo eficazmente los requisitos de mano de obra. Según las instrucciones del sistema MAC MES, los vidrios apareados se dirigen respectivamente a la línea IG y a la línea de laminado.

El carro #2 sirve simultáneamente a la línea IG y a la línea de laminado, asegurando un flujo de producción continuo.

La fábrica de automatización para vidrio Jumbo Boyu representa un logro destacado en la automatización de la fabricación de vidrio, mostrando una integración perfecta de software y hardware, así como un diseño innovador. Desde la logística de materias primas hasta el procesamiento preciso y la producción final de alta calidad, cada paso está integrado a través de MACsoft como MAC ERP, MES y WMS. Esta fábrica no solo produce unidades de vidrio aislante Jumbo para ventanas premium, sino que también establece un nuevo estándar de eficiencia, calidad y sostenibilidad en la industria del vidrio.

MAC-YUGONG se enorgullece de ser un socio de confianza en este camino, proporcionando soluciones de automatización personalizadas que han permitido a Boyu alcanzar sus ambiciosos objetivos. Hemos construido juntos un legado de éxito, y esperamos continuar con esta asociación mientras Boyu alcanza nuevas alturas en los años venideros.

Para ver el caso, haga clic en el enlace de YouTube:

Copyright © 2026 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. Todos los derechos reservados — Política de privacidad